混合动力履带车辆电机加热低温预热系统设计

2015-02-23王瑞王义春冯朝卿张西龙

王瑞,王义春,冯朝卿,2,张西龙

(1.北京理工大学 机械与车辆学院,北京100081;2.内蒙古工业大学 能源与动力工程学院,内蒙古 呼和浩特010051)

0 引言

大功率履带车辆为了实现全地域机动的战略需求,设计时需保证能够在严寒地区冬季正常使用。一般情况下,车辆在严寒地区冬季使用时需要采用辅助加温措施来实现车辆的冷启动[1-2]。在温度极低的情况下,车辆的润滑油粘度增加,润滑效果变差,此时启动会给发动机带来极大的危害,使动力总成严重磨损,它极大地影响了车辆使用性能的发挥[3-5]。

根据使用环境和车辆本身结构的不同,辅助加温措施也不尽相同,对于常规动力的大功率履带车辆来说,燃油式加温锅是应用最为普遍的一种辅助加温措施。该方法利用车辆携带的燃油燃烧产生热量,加热冷却液后利用循环水泵将热量带到发动机及传动部件,使其温度升高。当加温锅将发动机及传动装置加热至合适温度,以保证发动机能顺利启动,此时加温锅停止工作。

对于混合动力履带车辆来说,加装传统的加温锅进行预热也可以满足冬季高寒地区冷启动要求,但加温锅的安装增加了车辆动力系统的复杂性,使原本拥挤的动力舱雪上加霜。本文设计了一种利用混合动力传动系统中的永磁同步驱动电机堵转生热(即电机转子抱死,输入电机的电能全部转化为热能)进行加热的低温预热系统,该系统可以在不添加任何装置的前提下,利用原有部件实现辅助加温,以满足车辆冷启动需求。电加热技术彻底消除传统的燃油加温锅及相关的供油管路、进排气管路等,在不增加任何部件的情况下,实现低温电加热预热,电加热具有系统简单、加热快、控制方便、资源共享、控制方便、节省了空间和资源等优点。

1 预热系统设计

为了利用电机实现低温加热的功能,需要对履带车辆冷却系统的回路进行优化设计,增加部分管路及控制阀,使其能够在正常行驶时冷却与低温启动时加热两种模式之间相互切换。带有低温电机加热预热系统的冷却系统回路如图1 所示。

图1 中将冷却系统中的电机冷却回路进行一定的改进,增加预热回路。通过阀1 和阀3 的通断控制来实现电机加热预热与车辆冷却两种工作模式之间的切换。正常行驶时,冷却系统工作,阀1 和阀3接通电机散热器回路,热量通过散热器散到空气中。当需要对车辆进行低温预热时,阀1 和阀3 同时关闭电机散热器通路,将低温电加热回路接通,电机和控制器产生的热量,通过冷却液的循环带到发动机、机油换热器中,对其进行加热。电机加热预热循环中的生热源就是电机和电机控制器。

图1 低温电机加热预热系统冷却回路Fig.1 Cooling loop of motor heating preheating system

2 预热过程中传热模型

动力舱中各部件与动力舱及环境的换热主要有两种方式:一种是对流换热,一种是辐射换热[6]。

对于对流换热,换热量公式为

式中:Qc为换热量;h 为对流换热系数(W/(m2·K));A 为换热面积(m2);Ta为空气温度(K);Tc为动力舱表面温度(K).

对于辐射传热,其换热量公式为

式中:σ 为玻尔兹曼常数;ε 为动力舱发射率,即钢铁的发射率;Tg为地面温度(K).

对于车辆低温预热过程来说,动力舱内热源部件通过动力舱表面与环境之间的换热情况决定了预热过程中的能量损失。为了准确地描述动力舱表面与环境热量传递,本文利用计算流体力学(CFD)数值模拟的方法对其进行建模并计算车辆怠速时动力舱表面的温度场分布,并进行试验测试,验证仿真模型。

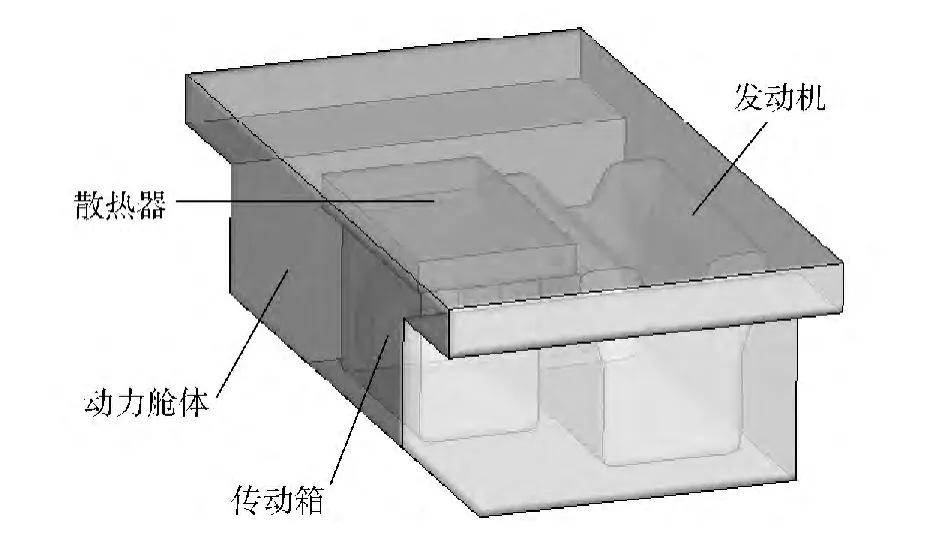

对于整车模型中只取动力舱作为为研究对象,简化后的动力舱内热源部件主要包括发动机、传动箱和散热器,按照各部件的尺寸和相对位置建立几何模型。由于动力舱内其他管路连接部件尺寸相对较小,故在建立模型时将其省略。建立的几何模型如图2 所示。

图2 动力舱几何模型Fig.2 Geometric model of engine compartment

选取动力舱及部分车外大气环境作为计算区域并划分网格,将计算网格导入FLUENT 仿真软件后设置边界条件:空气入口设定为速度入口;出口设定为自由流动;流域下边界为地面,设置为固壁,而上边界为大气环境。动力舱体在内外两侧均有传热介质,设定为couple,发射率取0.8;动力舱与载员舱之间的壁面由于不与外界环境相通,且在载员舱一侧表面有保温层,因此在计算中按绝热处理。发动机、传动箱及散热器表面设定为壁面热源,其表面既有对流换热又有辐射换热,温度边界条件根据发动机出水温度及传动箱油冷器出水温度设定,分别为发动机壁面373 K、传动箱壁面365 K、散热器壁面353 K.

3 试验验证

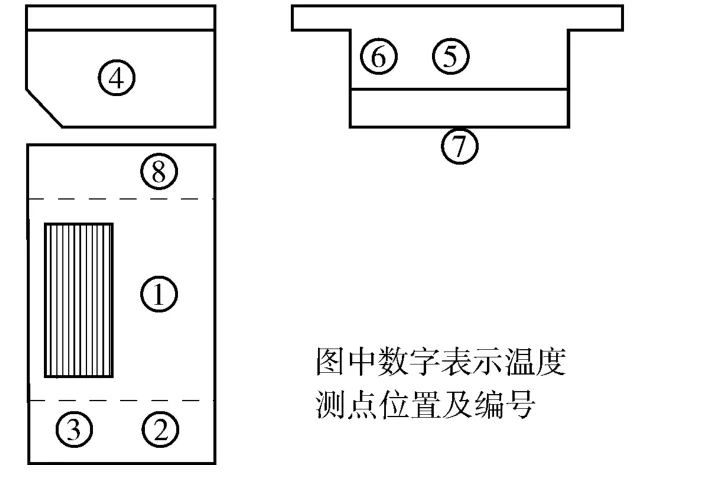

为了温度测量方便,本试验测试选取怠速工况进行测量,即车速为0 km/h 的工况下进行动力舱外表面温度测试。试验测试时采用无接触红外测温仪进行温度测量,量程-22 ~110 ℃,分辨率0.1 ℃,精度±1%. 动力舱表面温度测点分布如图3 所示。选取车辆怠速工况,车速为0 m/s,测试时间2014-03-20,环境温度为7 ℃,风速0.5 m/s. 测试时车辆先怠速1 h 以上,温度趋于稳定后开始测量。每个测点都测量3 次后取平均值。

图3 动力舱表面测点分布图Fig.3 Distribution of temperature test points on the surface of engine compartment

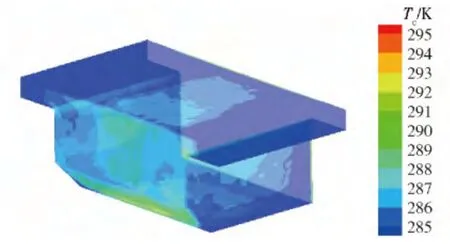

为了验证动力舱外表面与环境的换热情况,在车辆运行时测量车辆动力舱外表面温度及环境温度。将车速、环境温度和热源温度作为仿真计算边界条件,利用上述计算模型进行仿真计算,动力舱表面温度分布仿真结果如图4 所示。

图4 动力舱表面温度分布仿真结果Fig.4 Temperature distribution on the surface of engine compartment

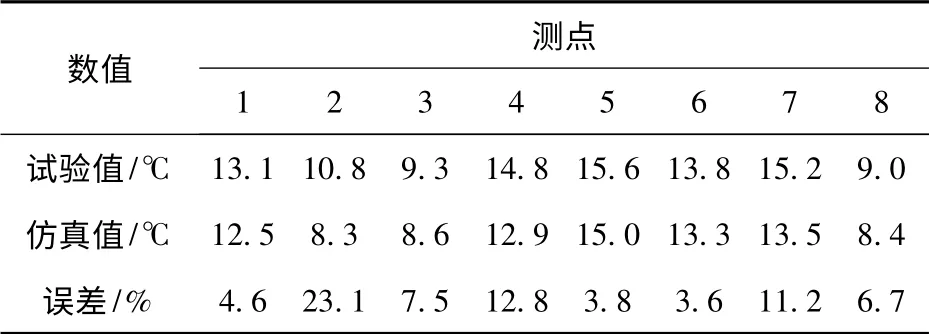

将各测点的温度实验值和对应的仿真值列入表1 进行对比,以验证仿真模型及其误差。

表1 动力舱表面温度试验与仿真结果对比Tab.1 Test and simulation results of surface temperature of engine compartment

由表1 可以看出,各测点的实验测试值均高于仿真值,这是由于在仿真模型建立过程中简化了冷却水管路和发动机排气管等一些热源部件,这使得仿真时动力舱内热源部件减少,放热量降低,导致温度计算结果比试验测试结果低。从表1 中试验值和仿真值的误差可以看出,大多数测点误差均在10%以内,表明仿真模型基本能够准确地描述发动机舱内的换热情况。但是个别测点误差较大(测点2、测点4、测点7),结合测点位置,分析其误差较大的原因如下:测点2 位于动力舱右侧的履带上方,由于其距离发动机等热源部件较远,因此温度仿真结果较低,但车辆实际动力舱布置中发动机排气管位于该处履带和上甲板之间,造成该处实际温度明显高于计算值;测点4 位于动力舱侧面,此处外侧有履带及负重轮,导致此处空气流通性差,此处与环境对流换热以自然对流为主,而仿真计算时将履带及负重轮简化,在环境风速为0.5 m/s 时,使得仿真计算时该处的对流换热率远大于实际测试时的值,造成此处温度仿真值偏小。测点7 位于动力舱底部,发动机和传动箱都通过安装座与动力舱连接固定,热源部件的热量通过安装座以导热的方式传递到动力舱表面,增加了热源与动力舱底面之间的换热,因此底面温度测试值高于仿真值。

4 预热过程的温升

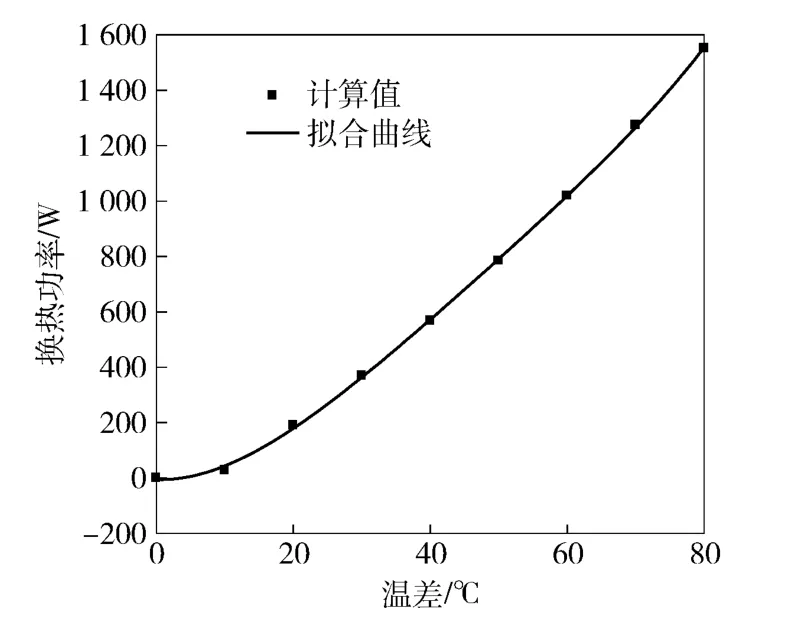

利用该模型对预热过程中动力舱与外界的换热量进行计算,在车辆静止时,环境温度不变、动力舱内热源部件温度随着预热的进行逐渐升高,由于动力系统中需要预热的部件材料均为钢铁,导热率较高,故假设预热过程中各热源部件表面温度均匀,计算热源部件通过动力舱与外界的换热情况。当环境温度为-46 ℃时,动力舱与外界环境换热功率随热源部件与环境温差变化的计算结果如图5 所示。

图5 换热功率随热源部件与环境温差变化Fig.5 Relationship between heat transfer power and temperature difference of heat source and environment

将图5 中的计算值进行拟合,由于动力舱体与环境的换热主要是由对流换热和辐射换热组成,因此采用4 次多项式拟合,拟合为(3)式,拟合决定系数R2=0.999 7.

式中:Td为热源部件与环境温差(℃);Qe为动力舱与外界环境换热功率(W).

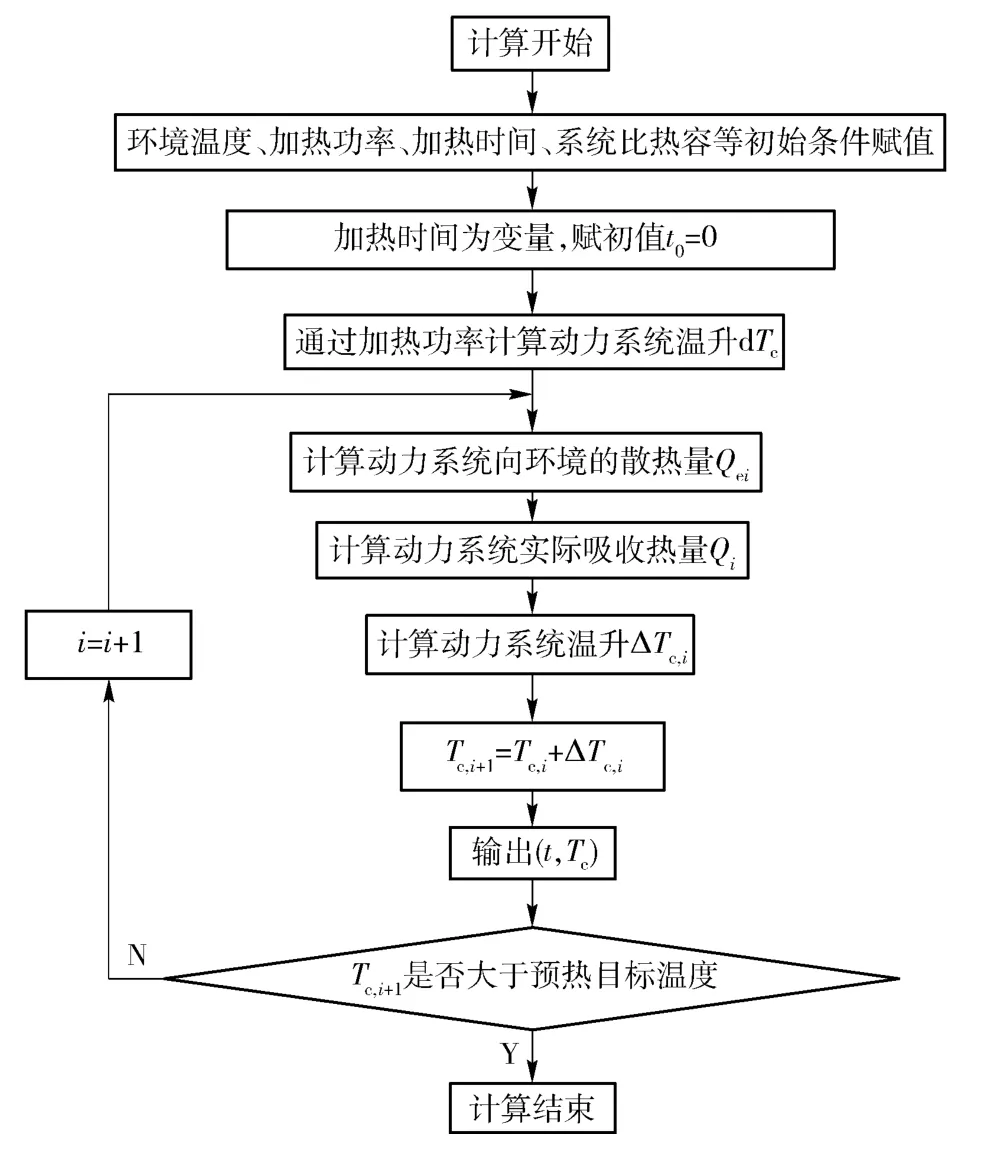

为了研究采用低温电机加热预热系统的履带车辆预热过程中动力舱内温升情况及热量损失,利用MATLAB 对低温预热过程中动力舱内温升进行计算,其计算流程如图6 所示。计算时,将车辆动力舱在预热过程中被加热的各部件质量、比热容等参数输入,冷却液的质量和各种润滑油的质量均按照动力系统设计需求量计算。在计算动力舱与与环境换热情况时,需将(3)式中动力舱与环境换热功率Qe与热源部件和环境温差Td之间的关系输入仿真模型进行计算。改变仿真计算程序中的环境温度和加热功率,可得到不同加热功率下温度达到预热要求所需的时间以及整个预热过程电池所耗费的总能量。

图6 预热系统仿真流程图Fig.6 Simulation flowchart of preheating system

根据动力系统设计及发动机启动需求,确定各部件预热目标温度见表2.

表2 动力系统预热目标温度Tab.2 Preheating target temperature of power system

由于整个低温电加热预热系统都需要冷却液的循环来加热,故冷却液的温度需高于被加热目标温度,由于发动机机体和传动箱机体都在向外散失热量,因此其润滑油加热温度要高于机体温度。

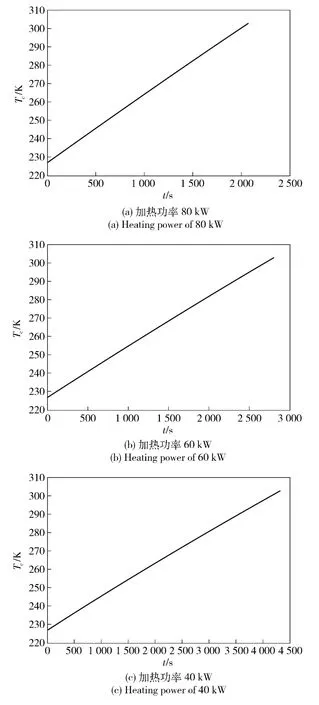

环境温度-46 ℃时,针对不同的加热功率对车辆动力系统进行加热,仿真计算结果如图7 所示。

图7 不同加热功率下的温升情况Fig.7 Temperature rise at different heating powers

由图7 中的仿真结果可看出,随着预热系统加热功率的增大,动力系统达到目标温度的时间逐渐变短。动力系统的温度随加热功率变化曲线接近线性变化,但是随着动力系统温度的升高其热量损失速率也越来越快,使得曲线斜率沿时间轴有逐渐减小的趋势。由于加热功率越小,温度升高的速度就越慢,使得温度随加热功率变化曲线的斜率减小得更为明显。

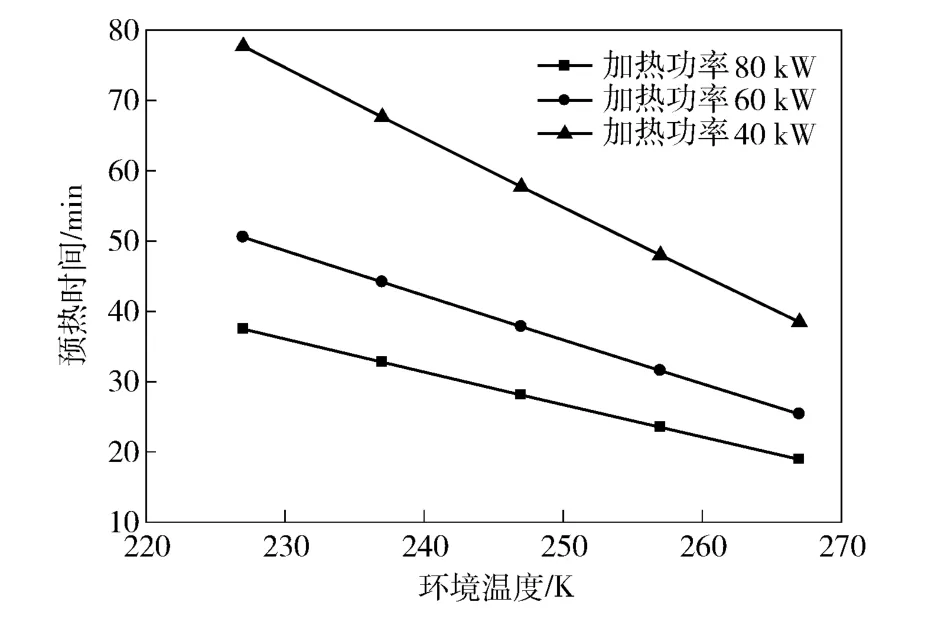

为了进一步分析不同环境温度下低温电加热预热系统的工作特性,对不同环境温度下、不同加热功率时的加热过程进行仿真计算,其加热时间变化情况结果如图8 所示。

图8 不同加热功率下加热时间随环境温度的变化Fig.8 Change of heating time with ambient temperature at different heating powers

由图8 可知,电加热预热系统加热时间随环境温度的变化呈近似线性关系,加热时间随着环境温度的升高而减小。相同环境温度下加热时间随着加热功率的增加而减小。在环境温度为227 K(即-46 ℃)时,此温度为车辆工作环境温度的极限情况,当加热功率为80 kW 时,预热所需时间为37 min;加热功率为60 kW 时,需要51 min;而加热功率40 kW 时,则需要78 min. 履带车辆低温启动预热过程通常要求在45 min 之内完成,通过计算可得出满足预热时间要求的最小电机加热功率为70 kW. 不同加热功率下总耗功情况见图9.

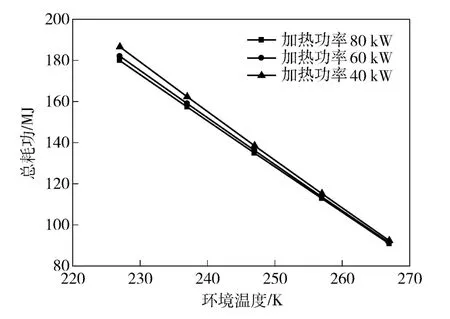

图9 总耗功量随环境温度的变化Fig.9 Change of total energy consumption with ambient temperature

由图9 可知,不同加热功率下预热过程的总耗功量随环境温度的增加而减小。加热功率越大,总耗功越少,但不同的加热功率对总耗功的影响相对较小。在车辆工作环境温度为227 K(即-46 ℃)的极限情况时,80 kW、60 kW 和40 kW 3 种电加热功率下对应的总耗功量分别为180.0 MJ、182.0 MJ 和185.5 MJ.

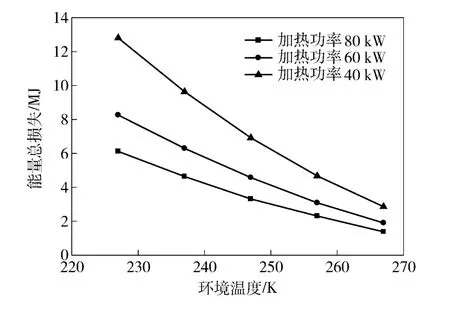

图10 中描述了不同加热功率下加热过程中能量总耗散量随环境温度的变化,由计算结果可知环境温度越低,总损耗能量越多,这是由于较低的环境温度使得车辆动力舱与外界的对流及辐射换热速率增大;而且环境温度越低,加热到动力系统预热目标温度所需的时间就越长,散热损失的能量也就越多。在车辆工作环境温度为227 K(即-46 ℃)的极限情况下,80 kW、60 kW 和40 kW 3 种电加热功率下整个预热过程能量损失分别为6.1 MJ、8.3 MJ 和12.8 MJ.

图10 能量总损失随环境温度的变化Fig.10 Change of total energy loss with ambient temperature

图11 加热效率随环境温度的变化Fig.11 Change of heating efficiency with ambient temperature

将不同加热功率下加热效率随环境温度的变化趋势由图11 表示,结合图10 和图11 可看出环境温度越高,预热系统的热效率越高,热量损失越小;加热功率越大,相同环境温度下的热效率越高,在环境温度为227 K(即-46 ℃)的情况下,低温电机加热预热系统3 种不同加热功率时的热效率均在93%以上,当加热功率为80 kW 时整个加热系统热效率能达到96.5%.

5 动力电池容量匹配

通过仿真计算可得到不同环境温度下电加热系统所需的总耗功量。整个低温电加热预热系统的设计能否满足要求还需考虑混合动力系统动力电池组能否提供所需的能量。为了进一步对该系统设计方案的可行性进行论证,需结合电池性能受温度的影响分析电池电能输出特性,进而得到所需动力电池总容量。动力电池组能否满足低温电机加热预热系统的要求主要取决于电池容量和放电速率。首先在低温环境下的电池容量应该大于预热系统所需要的总能量,其次是电池要在需求放电速率(即放电功率)下能够放出足够的能量。

车用动力电池主要使用的是锂电池,但在低温环境下锂电池的充放电性能都有显著衰减,清华大学的欧阳明高教授等对动力型磷酸铁锂电池的温度特性进行研究[7],结果表明环境温度为-40 ℃时,磷酸铁锂电池以1/3 C 恒流放电,电池的容量仅为标称值的30%. 北京理工大学的张承宁教授等对35 A·h 的锰酸锂电池进行了低温特性试验测试[8],环境温度为-40 ℃时,电池以10 A 恒流放电,电池容量为标称值的22.3%;而当放电电流增大到35 A后,电池容量仅为标称值的0.07%.

本文所采用的混合动力系统电池额定电压为800 V,由仿真计算可知最低加热功率对应的放电电流,结合文献[7 -8]中的试验结果对电池容量进行初选,并与加热所需的总能量对比,结果见表3 所示。

由表3 的计算结果可知,磷酸铁锂电池的低温性能略好于锰酸锂电池。初选磷酸铁锂电池为混合动力车辆动力电池,为了满足低温电加热预热系统所需功率及能量,需选取电池容量至少为292 A·h,才能保证动力系统预热过程能够在规定时间内完成,此时低温电池放电率应达到21.5%,磷酸铁锂电池在-46 ℃时电池容量完全能达到该值。此外在电池放电过程中由于电池内阻的耗功,其自身会产生热量来加热电池组,随着电池温度的升高其放电率逐渐升高,这也有利于提高电池的性能。

通过以上的计算发现,虽然配有大容量的电池可以满足低温电加热预热系统的功率及能量需求,但是由于电池低温特性差而引起的低温放电率低造成电池配置过剩,不利于动力系统的轻量化设计。

6 结论

1)利用混合动力传动系统中的驱动永磁同步电机堵转生热对动力系统进行低温预热。利用热量传递模型进行数值计算,得到不同环境温度下、不同加热功率进行预热所需的总能量;分析了能量损失情况及加热效率。计算结果表明:满足预热时间要求的最低加热功率为70 kW,所需加热量为181 MJ.

2)结合动力电池的低温特性,选取磷酸铁锂电池,按照动力系统设计参数对电池电压的要求,通过加热功率计算选择电池的总容量,根据其低温放电率进行校核,最终确定了电池容量至少为292 A·h.

References)

[1]Clark J E,Wu C A,Goldstein D B.The role of technology development in the global positioning system[C]∥Proceedings of the IEEE International Frequency Control Symposium. New Orleans:IEEE,2002:488 -492.

[2]Efthymiou P,Davy M H,Garner C P,et al. Insights into coldstart DISI combustion in an optical engine operating at -7 ℃[J].SAE International Journal of Engines,2013,6(2):1059 -1074.

[3]Kim J,Choi K,Myung C L,et al. Experimental evaluation of engine control strategy on the time resolved THC and nano-particle emission characteristics of liquid phase LPG direct injection (LPGDI)engine during the cold start[J]. Fuel Processing Technology,2013,106:166 -173.

[4]Ji C,Liang C,Gao B,et al. The cold start performance of a spark ignited dimethyl ether engine[J]. Energy,2013,50:187 -193.

[5]Cui Y,Peng H,Deng K,et al. The effects of unburned hydrocarbon recirculation on ignition and combustion during diesel engine cold starts[J]. Energy,2014,64:323 -329.

[6]曹志义,刘胜. 发动机低温起动加温锅性能匹配研究[J]. 小型内燃机与摩托车,2011,39(6):18 -21.CAO Zhi-yi,LIU Sheng. Study on matching the performance of fuel-fired heater to cold start[J]. Small Internal Combustion Engine and Motorcycle,2011,39(6):18 -21.(in Chinese)

[7]李哲,韩雪冰,卢兰光,等. 动力型磷酸铁锂电池的温度特性[J]. 机械工程学报,2011,47(18):115 -120.LI Zhe,HAN Xue-bing,LU Lan-guang,et al. Temperature characteristics of power LiFeP04 batteries[J]. Journal of Mechanical Engineering,2011,47(18):115 -120.(in Chinese)

[8]雷治国,张承宁,李军求,等. 电动车用锂离子电池低温性能研究[J]. 汽车工程,2013,35(10):927 -933.LEI Zhi-guo,ZHANG Cheng-ning,LI Jun-qiu,et al. A study on the low-temperature performance of lithium-ion battery for vehicles[J]. Automotive Engineering,2013,35(10):927 -933. (in Chinese)