中速磨煤机正压直吹式热一次风机扩容试验与变型改造

2015-02-20周建伟宝山钢铁股份有限公司电厂

周建伟/宝山钢铁股份有限公司电厂

朱红兵*/上海宝钢节能环保技术有限公司

中速磨煤机正压直吹式热一次风机扩容试验与变型改造

周建伟/宝山钢铁股份有限公司电厂

朱红兵*/上海宝钢节能环保技术有限公司

0 引言

华东某电厂1,2号350MW发电机组锅炉的煤粉制备是采用正压热一次风机直吹式系统,每台配有5台RP783型中速碗式磨煤机。供制粉系统用的风量来自回转式空气预热器出口的热风(320℃~340℃)和送风机出口的压力冷风混合之后进入一次风机,再由一次风机增压后,送入磨煤机。

由于是钢铁企业的自备电厂,发电机组锅炉燃烧设计考虑混烧一定比例的高炉煤气,所以制粉系统不设备用。只有在全烧煤带额定负荷的情况下,五台磨煤机才会同时运行。随着企业发展,电厂扩建了全烧高炉煤气的新机组,1,2号机组几乎没有多余的高炉煤气可以混烧,因此原无备用容量的制粉系统已经无法满足机组满发的要求,严重制约了电厂的经济效益,急需对制粉系统和与之配套的热一次风机进行扩容改造。具体方案为:将原额定制粉量为36.5t/h的RP783磨煤机升级为额定制粉量为48.1t/h的HP863的同时,根据系统工艺需求对原热一次风机作相应的扩容改造[1]。

1 原热一次风机性能测试及扩容参数的确定

1.1 磨煤机RP783和HP863技术参数

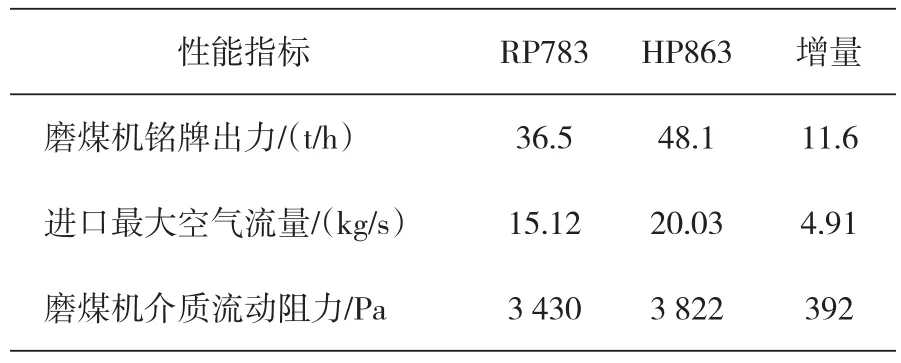

原RP783磨煤机和扩容后的HP863磨煤机技术参数对比见表1。

表1 磨煤机扩容前后技术参数比较表

1.2 热一次风机的选型考虑[2]

①风机基本风量按设计煤种计算,为每台磨煤机在计算出力时的一次风量减去每台磨煤机的密封风量;

②风量裕量不低于5%,另加温度裕量按燃煤水分的上限选用;

③风压裕量不低于10%,计算压头为制粉系统总阻力、风机进口前管道阻力和风机出口至磨煤机的管道阻力之和;

④热风中会有少量细灰,要考虑叶轮叶片防磨措施;

⑤高温风机在结构设计和材料选择方面,必须满足强度及刚度要求。

1.3 磨煤机扩容设计性能参数(每台磨煤机)扩容后磨煤机的设计性能参数见表2。

表2 扩容后磨煤机设计性能参数表

1.4 原热一次风机性能测试

设备投产初期煤质热值高,热一次风机设计裕量较大,因此风机运行经常处于低效区。鉴于本次改造对热一次风机性能进行提升,从经济性和安全性方面综合考虑,计划先进行热态性能试验,充分挖掘现有热一次风机的性能潜力,是否能够满足改造后的性能要求,或观察现有热一次风机性能与改造后预期性能的差距。考虑到原350kW的电机在风机进口阀门开度为50%左右时,已经接近额定电流,特将其中两台热一次风机的电机容量由350kW更换为500kW,进行热态性能测试,实测数据见表3。

表3 原热一次风机实测性能参数表

依据三菱重工原给定条件,风机进口全压应为1 540Pa(正压),风机出口全压只要达到10kPa,即风机全压升为8 460Pa时,即可以克服磨煤机在满负荷时的管网阻力。从表3数据可以看出,在电机容量扩容后,将风机进口阀门打到全开位置时,风机容积流量得到释放,但磨煤机的出力没有得到有效提升。通过本次测试和试验发现,风机进口压力的实际数据和厂家给定条件是完全不同的,可以说是完全相反,在-1 525~-532Pa之间,均值为-1 000Pa,见图1。这对于风机出口压力的影响是非常明显的,如在本次测试过程中,一次风机在磨煤机制粉量调到32t/h时,风机压力升已达到1 0047Pa,超过事先计算的9 620Pa,但由于风机进口压力为-1 447Pa,风机出口压力只有8 600Pa左右,与要求的10kPa存在差距,这就影响了磨煤机制粉能力的发挥。

图1 热一次风机进口压力分布图

造成风机进口压力为负值的主要原因:厂家给定的设计值是在热风温度为326℃,在风机进口阀门全开的情况下计算。而实际运行时,一次风温多数情况下低于326℃,由于密度增大,而在磨煤机负荷确定的前提下质量流量则是恒定值,这就必须减小风机的体积流量,这样就导致对阻力影响较大的风机进口阀门开度一般在20%~60%之间变化,所以风机进口压力偏差较大。同时,一次风机进口风压应低于风箱炉膛差压的正压侧,所以风机进口设计压力值定在1 540Pa是不合实际的,也与实际测试情况不符。这点对于后续扩容改造确定风机性能参数很有价值[3]。

1.5 一次风机改造前后的设计参数

根据扩容后磨煤机的设计技术参数要求以及对原热一次风机性能测试数据的分析,可以确定出改造后的热一次风机设计参数,见表4。

表4 扩容前后的设计参数对比表

2 一次风机叶轮扩容设计

基于以上的试验结果,可以发现原热一次风机的性能与改造后的性能差距并不大,主要是对热一次风机的管网阻力特性有了重新认识。如果重新设计热一次风机,则需要气动计算、模型试验、工艺设计、模具制造等一系列复杂过程,成本高、周期长。为解决这一困难,本文提出了热一次风机变型设计方法,仅改变原有一次风机的部分几何参数即可满足设计要求。变型设计有以下优点:

1)有试验数据和实际产品为依据,设计计算可靠,不必进行模型试验;

2)以尽可能少和尽可能简单的变型来满足生产实际要求,可以利用现有的图纸资料和模具工装,降低成本,缩短设计制造周期。

2.1 风机相似设计扩容

根据流体机械变型设计相似法则可以计算出(针对平直前盘型式的叶轮):对应改造前后TB点设计流量增加幅度,叶轮直径变化幅度在10%左右;对应改造前后TB点设计全压增加幅度,叶轮直径增加幅度在17.6%左右[4]。

考虑到中速碗式磨煤机长期稳定运行最大出力在铭牌出力的80%为佳,即制粉量为38t/h左右,因此本次扩容采用BMCR参数作为风机TB点考虑,以确保风机在各负荷工况下可运行在高效率区间。

根据BMCR点的性能参数计算风机比转速,将BMCR点的全压换算到20℃时的压力pt(20):

式中,QBMCR为BMCR时的风机进口容积流量;Kp为压缩空气系数,Kp=0.963 47;n为风机转速,n= 1 480r/min。

比转速ns表征了风机的流量、全压和转速之间的综合特征,两个相似的风机其比转速必然相等。从现有的性能优良、高效通风机模型中找到和扩容风机比转速基本相等的模型风机进行模化设计。经过比对和筛选,选择6-25系列高效风机进行设计,并经过现场测量,现有的风机机壳型线与6-25模型风机的蜗壳型线基本一致。因此在利用现有风机机壳的基础上,按6-25模型风机进行叶轮变型设计是可行的。对照无因次特性曲线,在最高效率点下,流量系数0.04,压力系数,功率系数效率η=83.8%。

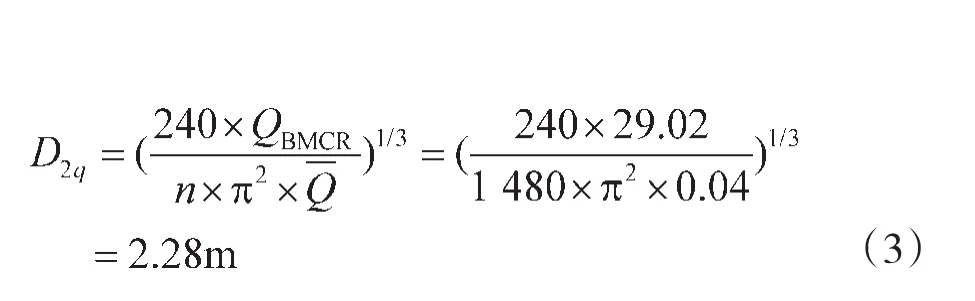

根据流量计算风机叶轮直径D2q:

根据压力计算风机叶轮直径D2p:

两式计算结果基本一致,如取满足压力的计算数值,则设计叶轮的直径为2.08m,为了兼顾极限热风温度330℃下的风机压力,叶轮直径最终考虑选取2.305m。

风机计算轴功率Nsh:(TB点工况)

当变型量控制在一定范围内时,可以认为设计点的效率近似不变。

式中,ηin为全压内效率;ηme为机械效率。

2.2 改造后的风机性能验算[5]

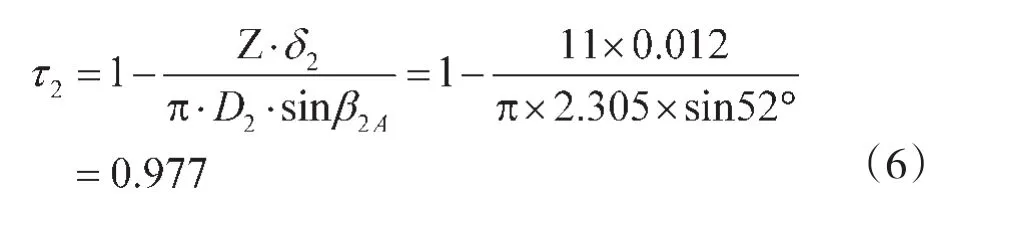

根据设计图纸,可得叶轮优化设计后的叶片出口安装角β2A=52°。

叶片出口截面收缩系数τ2:

式中,Z为叶片数,11片与原设计一致;δ2为叶片在出口处的垂直厚度。

此时风量按Q=29.02m3/s代入,求得气流离开叶片前的子午速度C2r:

式中,b2叶片出口宽度。

叶轮外圆周牵连速度u2:

环流系数为K:

则风机全压头pt:

验算结果,所设计改造的叶轮在风量Q=29.02m3/s下,全压升p=15 884Pa,与所要求的BMCR点的风机性能相比具有一定的富裕量。若以TB点的风量Q=35.88m3/s和密度0.586kg/m3代入计算,风机全压头则为13 191Pa,大于TB点的要求风压12 100Pa。叶轮气动结构设计满足磨煤机运行风量要求。

2.3 改进前后的叶轮结构设计

改造前后叶轮结构图见图2。

图2 改造前后叶轮结构对比图

结构差异分析:

风机变形设计中,叶片型式、叶片进出口角、进口加速系数、叶轮出口宽度与叶轮直径比值b2/ D2、叶片数、叶轮外径等结构参数对风机气动性能的影响比较大。据此,可在CFD模拟计算的基础上对结构参数进行优化,见图3,满足BMCR工况下的风量风压,又兼顾极限温度下的压力和流量要求,风机富裕量不至过大,从而得到与设计性能吻合度高的风机模型[6]。

图3 改造后热一次风机回转面流线分布图

2.3.1 对于叶片型式的选择

因机翼型叶片的流动效率较高,所以本次改造叶片仍采用机翼型叶片。但考虑到低比转速叶轮叶片进口的流道比较窄,机翼型叶片进口会加重气流堵塞现象,因此,在改造设计中,将机翼型叶片的中空度适当减小,使得机翼型叶片显得薄一些,减少叶道内的扩压损失[7]。

2.3.2 叶片出口安装角的选取

一般后向叶轮的反作用度比较高,叶轮出口的扩压流动损失比较小。但在大流量时,叶轮出口绝对流动的气流角增大,大角度的气流冲入蜗壳,引起分离,而数值模拟又不能模拟这种大的分离,所以在改造设计中,设法使叶片出口角调整到后向高效风机常用的45°~52°,这样对于兼顾流量和全压是有利的选择。

2.3.3 叶片进口安装角的确定

叶片进口安装角β1A的选取一般根据平均相对速度w1最小的原则来确定。对于高效离心风机一般在30°~40°之间,模拟计算表明该类型的叶轮β1A调整到32°比较合理。同时,叶轮进口气流采用加速运动,进口加速系数ζ选用1.42,因为低比转速叶轮比较窄,气流由轴向转向径向的过程中,曲率较大,采用加速运动可以有效减轻拐弯处的边界层分离。

2.3.4 叶轮出口宽度与叶轮直径比值b2/D2的选取

一般后向叶轮的反作用度比较高,叶轮出口的扩压流动损失比较小,可以适当减小出口宽度,以使流量曲线向小流量区移动。6-25系列模型风机该值为0.065 2,而现场实物旧叶轮该值为0.094,在优化设计中结合两方面的数据,修改到0.089 8。

2.3.5 热一次风机的叶轮强度保证

改造后的叶轮外径圆周线速度为178.6m/s,同时,叶轮最高工作温度约300℃,因此必须十分重视[8]运行的可靠性。这种大型叶轮母材一般选用高强度合金钢,本设计改造叶轮采用Q460C作为母材。叶轮设计结构示意图见图4。

图4 改造后热一次风机结构示意图

叶轮在制作过程中突出强调两点[9]:

①在焊接时母材必须进行预热,预热温度必须严格控制在100~120℃的范围内,方可保证焊接质量;

②叶轮结构比较复杂,而且不规则,焊接应力比较集中。因此,在强度安全系数足够的前提下,必须确定合适的叶轮热处理工艺,避免应力集中。本叶轮采用的焊接退火工艺如下。

初始加温时以≤120℃每小时的速度开始升温,当温度达到300℃时保温两小时消氢;保温结束后继续以≤120℃每小时的速度升温,直到580℃±10℃;当达到580℃±10℃时,保温3~4小时,然后随炉冷却到200℃后出炉空冷。

3 改进后的风机现场实际性能验证

1)一次风机运行参数

将扩容改进设计后的转子组安装就位后,对热一次风机的实际运行性能进行了测试。将磨煤机制粉出力调整到37.65t/h,得到热一次风机的实际运行性能数据,见表5。

表5 扩容后的热一次风机实际运行性能表

HP863磨煤机通风量48~72t/h。(根据给煤率大小及磨煤机出力情况,最大出力下的风煤比为1.5kg风量每kg煤)。试验阶段的磨煤机风煤比为1.81kg风量每kg煤,风量已大于磨煤机正常运行值。当磨煤机出口输粉管道由Φ480×10放粗到Φ510×10,系统阻力还会降低。

2)一次风机全压效率为80.25%。

3)密封风机出口静压为10.88kPa,与一次风机出口风压之差为0.90kPa,低于“密封风/磨煤机风室”之间的差压1.3kPa报警值,限制了磨煤机出力。

4)进口导叶开度为75.22%,电动机电流53.39A,风机已处于满负荷运行状态。

4 结束语

经对制粉系统的扩容后,热一次风机容量参数的合理选择,对现有的热一次风机叶轮按相似准则进行变型设计,实测证明改造后的热一次风机完全满足扩容后的磨煤机出力要求。但必须指出的是,HP863磨煤机设计规范中,最大通风阻力为5kPa,如果加上输粉管道等阻力,正常运行情况下,磨煤机风室风压通常不会超过8kPa。

实测一次风机的出口平均风压为9.98kPa,虽与设计值10kPa比较吻合,但后续可以对输粉管道进行综合改造,进一步降低系统阻力,配合风机变频节能改造,有望进一步降低风机系统电耗。

[1]赵仲琥.火力发电厂煤粉制备系统设计和计算方法[M].中国电力出版社,1998.

[2]王佩文.火力发电厂设备手册第一册锅炉及烟风系统设备[M].中国电力出版社,1998.

[3]肖凌涛,李军,周学忠.中速磨煤机入口一次风量测量误差的处理[J].热力发电,2002(4):17-18.

[4]商景泰.通风机实用技术手册[M].机械工业出版社,2005.

[5]成心德.离心通风机[M].化学工业出版社,2006.

[6]李磊,李晓宽,李嵩,等.小比转数离心风机气动设计流量的选择[J].风机技术,2010(12):17-19.

[7]刘强,李嵩.对后向离心风机圆弧叶片的新认识[J].风机技术,2012(1):40-43.

[8]刘家钰.电站风机改造与可靠性分析[M].中国电力出版社,2002.

[9]胡志忠.钢及其热处理曲线手册[M].国防工业出版社,1986.

■

华东某电厂1,2号机组发电容量为350MW,锅炉制粉系统原设计5台RP783中速磨煤机,系统布置为热一次风机正压直吹系统。因实际燃烧的煤炭热值比设计值低许多,5台RP783磨煤机难以满足机组满负荷运行,电厂考虑制粉系统扩容改造以满足机组满负荷运行要求,将磨煤机型号RP783改造成HP863,对原热一次风机性能进行提升。经过对热一次风机性能分析研究,按风机相似理论对原叶轮进行变型扩容设计,满足了HP863磨煤机制粉出力的要求。

相似理论;变型设计;热一次风机;扩容改造;磨煤机

The Variant Trans formation and Enlargement Test Basedon Similarity Theory for Hot Primary Fan

Zhou Jianwei/Power Plant of Baoshan Iron&Steel Co.,Ltd.

Zhu Hongbing/Shanghai Baosteel Energy Saving Technology Co.,Ltd.

Chen Zenghong/Shanghai Minghua Power Engineering Co.,Ltd.

ShiLide/Shanghai Baosteel Technology Service Co.,Ltd.

Cui Hengbing/Jiang Su Jin Tong Ling Fluid Machinery Technology Co.,Ltd.

similarity theory;variant design;hot primary air fan;enlargement modification;mill

TH432;TK05

A

1006-8155(2015)02-0085-07

10.16492/j.fjjs.2015.02.151

*本文其他作者:陈增宏/上海明华电力技术工程有限公司;石利德/上海宝钢工业技术服务有限公司;崔恒兵/江苏金通灵流体机械科技股份有限公司

2014-11-25上海201900

Abstract:The power generation capacity in No.1&2 units in a Power Plant of East China is 350MW.The boiler pulverizing system consists of 5 sets of RP783 medium speed mill originally,and the system is arranged with positive pressure hot primary air conveying.Because of the low calorific value of coal comparing the design value,it can't meet the full load operation of the unit in fact.So the upgrading of coal pulverizing system is necessary so as to meet the requirements of full load operation of the unit by replacing RP783 into HP863 mill and to improve the fan performance. Through the analysis and study of the fan performance,it is to modify the impeller according to the variant enlargement design and calculation based on similarity theory so as to meet the requirements of HP863 coal mill output.