离心压缩机主轴冷态下的精确矫直*

2015-02-20张思宇郝建国胡冰沈阳鼓风机集团股份有限公司

张思宇 郝建国 胡冰*/沈阳鼓风机集团股份有限公司

王洁/中国北车集团大连机车研究所

离心压缩机主轴冷态下的精确矫直*

张思宇 郝建国 胡冰*/沈阳鼓风机集团股份有限公司

王洁/中国北车集团大连机车研究所

0 引言

主轴是离心压缩机的核心部件之一,精加工主轴的精度要求十分严格,任何微小尺寸及形位变化都将影响整台离心压缩机机组的稳定性,然而离心压缩机主轴都采用柔轴结构,长径比较大,刚度不足,相对易产生变形[1-2]。在主轴热处理过程中,主轴的非弹性弯曲至今也时常发生,在余量不足的情况下,有一种方法采用集中点加热的方法对主轴进行修复[3-5],但这种对主轴加热的方式存在许多不利因素:首先如果矫直过程中集中加热温度较低,对变形严重的主轴修复效果甚微;其次如果集中加热温度较高,对已经调质完毕的主轴性能势必会产生影响,尤其是对超低温下运行的主轴,因此这种方法尚存在许多不确定的因素。无论是在生产过程中还是机组运行过程中主轴非弹性弯曲问题均是国内各大压缩制造厂商困扰多年的问题。虽然近些年来,随着计算机模拟等技术的发展,各大制造商联合科研院校对其原因及防弯措施进行了分析和研究,但在实际中主轴弯曲的问题依然存在。随着我国大型乙烯机的国产化对超低温主轴的需求越来越大,在主轴弯曲问题没有彻底得到解决的情况下,新的冷态下主轴矫直方案就显得十分必要了。

1 概述

1.1 研究背景

某国内大型石化厂家乙烯压缩机低压缸主轴为进口锻件超低温材料1Ni9,半精加工后做深冷处理[10-11],处理后主轴产生严重非弹性弯曲,在电跳仪上对主轴均匀位置打表数据如图1。主轴中间位置最大挠度0.7mm,此时轴颈精加工磨量最小处只剩下单边0.2mm,这种情况下已经无法继续使用,如果报废,会给生产制造企业带来巨大损失。

图1 主轴挠度图

1.2 问题分析

该主轴若继续使用必须进行矫直,但矫直也存在诸多问题,该主轴实际运行温度在-100℃以下,当前热处理状态为IHT+深冷处理[12],如果采用集中点加热法矫直,温度很难控制,势必对主轴的局部性能产生不利影响。只能采用机械矫直的方法,在冷态下用压力机进行矫直,但是这样矫直也存在许多问题,首先主轴质量超过2t,轴颈最粗处近320mm,屈服点在570MPa左右,塑性韧性都很好。再有主轴弯曲量也仅有0.7mm,压轴的过程中回弹量还必须同时考虑,如此精确的量级如何能够在平时工作精度比较粗的压力机上实现,同时又能保证压轴过程中不会压过量,以及如何测量矫直过程中主轴挠度的变化量都是问题。

1.3 矫直方案制定

综合以上因素,制定了一整套的冷态矫直方案:

1)前期利用计算机对整个压轴过程进行数字化模拟,初步了解压轴过程中位移与应力的关系以及对回弹量的预测;

2)选择合适的矫直设备,设计并制造矫直过程用的各种工装;

3)研究讨论了在主轴矫直过程中如何进行挠度变化量的测量,并制作了简易的测量工具;

4)制定矫直过程方案,设置防止过压简易装置,以及矫直后热处理方案。

2 矫直前处理

2.1 压轴布置情况

选择500t单柱油压机进行主轴矫直,辅助装置及布置情况见图2。

图2 主轴矫直辅助装置及布置情况图

2.2 静力分析

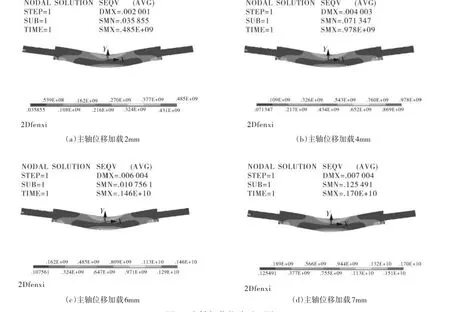

利用有限元分析软件ANSYS对压轴过程进行静力分析。采用平面二维单元PLANE42相近建模,对压力机上平台下降过程模拟,压力机上平台通过上模具与主轴接触后,每施加一定位移量主轴的变化和主轴内部产生的相应的应力云图见图3。

图3 主轴加载位移后云图

该主轴材料最终热处理后的屈服强度在570MPa左右,通过图3的应力云图可以看出,当主轴位移加载2mm和4mm时,主轴的绝大部分区域处于屈服值范围内。主轴虽然产生相当形变,但均为弹性变形,压力卸载后主轴依然会弹回原始位置。当主轴加载位移在6~7mm时,一部分区域应经应力超过屈服值,真正的有效矫直应该从这一点开始。通过计算机静力模拟,大致得出了在真正矫直过程中能够产生效果的位移区间。通过以上模拟云图还可以看出,主轴在矫直过程中与下模接触的内侧局部应力非常大,为了保护主轴,必须在各模具与主轴接触的边缘位置增加圆角。

2.3 回弹分析

主轴矫直过程中如超过弹性极限值将会发生永久变形,但也并非超过弹性极限后,施加多少位移主轴就会相应产生多大的位移变化。由于内应力势能等因素的存在,当压力卸载后依然会有一定的回弹量,通过采用LS-DYNA软件进行显式-隐式分析瞬间的大变形动力学,来相似的模拟主轴加载超过弹性极限后,每施加1mm位移载荷后,主轴的回弹数值,见图4。这里采用LS-DYNA中的SHELL163壳单元,定义壳厚度为主轴直径320mm。

图4 回弹分析有限元模型图

通过图5可以看出,当主轴超过弹性极限开始发生非完全弹性变形后单次施加1mm位移,主轴回弹量在0.75mm左右,也就是说单次增加1mm位移量,压力卸载后的主轴的实际变化量在0.25mm左右。

图5 超过弹性极限后加载1mm主轴回弹情况图

通过LS-DYNA软件和可以得知当压力卸载后主轴内部的残余内应力状态见图6,从此可以了解到当主轴每次加载完成后主轴内部依然存在一定的残余应力,这些应力的累积对于将来主轴服役是不利的,因此应该在主轴压型后进行消应力处理。

图6 主轴压力卸载后残余应力情况图

3 主轴矫直

3.1 限位措施及测量方法

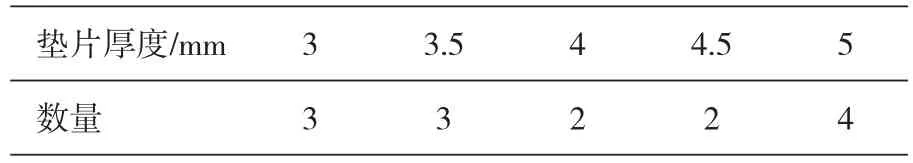

为了防止矫直过程中发生主轴过压的情况,矫直过程中必须要安排限位措施,这里的限位措施由图2中序号6限位挡柱及序号1垫片组成。按照图2摆放好主轴和上下模具后,测量上模具上端面与压力机下平台的距离,确定限位挡柱与垫片的总高度。矫直过程中,通过减少垫片的厚度来控制压力机下降距离,进而保证不能过压。

在矫直过程中,如何测量主轴挠度的变化量十分关键,因此提出了塞尺测量间隙法,制作了图2中序号7的测量工具,其结构见图7。测量工具本身应具备足够的刚性,放置位置应尽量靠近上模具位置,每次对主轴加载后,通过塞尺测量顶针与轴面的间隙,进而得出每次加载主轴挠度的变化量。

图7 测量工具结构图

3.2 矫直过程

1)按图2所示,将主轴架设在两下模具上,将上模具落在主轴上,测量上模具到压力机下平台距离,放置好限位挡柱及垫片,垫片规格见表1,放置垫片的厚度保证限位装置总高与之前测量的距离值一致。

表1 垫片数量与规格表

2)试压不加载位移量,压力机与上模具接触即可,通过垫片是否能够挪动来重新检测限位挡柱与主轴一侧高度是否一致,若不一致通过调整垫片规格进行调整。

3)调整高度一致后,将测量工具放置在主轴靠近中心位置处,保证测量工具的顶针与主轴紧密接触,用塞尺检验,以0.01mm塞尺无法通过间隙为准。通过调整垫片规格,撤掉0.5mm垫片厚度进行加载,这样就保证主轴位移量最大为0.5mm。压力机一直加载到和限位挡柱之间没有间隙为止。依然通过剩余垫片是否可以挪动来判断是否压实。

4)压实后卸载抬起压力机,再次用塞尺测量顶针与主轴间隙,发现撤掉0.5mm垫片加载,主轴完全回弹,0.01mm塞尺依然无法通过间隙,表明主轴挠度没有发生变化。

5)通过每次撤掉0.5mm垫片厚度的方式不断加载位移量,在累计加载位移达到7mm之前,卸载后,主轴均回到原位置,挠度没有变化;当加载位移7mm时,撤掉压力后,测量顶针与主轴产生间隙,通过塞尺测量间隙为0.12mm。

6)将数据记录下来后,调整测量顶针与主轴再次紧密接触,之后继续重复之前过程,每次加载位移量及测量间隙值见表2,在加载位移达到10mm,累计间隙值达到0.54mm,矫直结束。

表2 加载量与测量间隙表mm

7)由于矫直之前最大挠度在0.7mm,此数据为打表值,相当于中轴线偏离中心线位移的2倍,因此矫正时需要矫正的数值为0.35mm。由于主轴在矫正后还需进行一次消应力处理,初步预测消应力后主轴具有回复效应,因此制定的矫正量在0.5mm,这样挠度的变化应该为-0.3~0.7mm。

3.3 矫直结果

将矫直后的主轴从压力机上转移到电跳仪上重新打表,打表数据见图8,通过数据显示看出矫直结果非常理想。矫直后主轴内部的残余应力,通过稳定处理后消除,进炉前主轴表面需要涂防氧化涂料,稳定处理后重新打表。

图8主轴挠度变化值

4 结论

1)通过以上内容制定的一整套矫直方案,矫直后最终主轴的挠度值为0.16mm,已经满足精加工要求,表明这套精确矫直方案是非常有效,为企业节省了大量的工期和资金。

2)利用有限元分析软件ANSYS对矫直前过程的静力模拟,显示主轴矫直的有效区间从主方向位移6~7mm开始,在实际矫直过程中在主方向位移加载到6.5~7mm时,挠度开始发生变化,说明模拟软件对过程控制的结果是准确的,为今后同类问题的前处理提供了方法。

3)利用ANSYS/LS-DYNA软件对主轴开始屈服后,每加载1mm产生的回弹量进行了模拟,主轴挠度模拟变化量数据为每加载1mm变化0.25mm,实际矫正过程中平均每加载1mm的变化量为0.15mm,可以看出回弹趋势,虽存在一定误差,但具有一定的参考价值。

4)针对矫直提出的塞尺测量间隙法,通过矫直过程中的测量数据和主轴打表的数据对比,测量误差在0.05mm以内,对于压型矫直这一铆工过程来说,对精度的控制已经相当精确,具有可用价值。

5)通过ANSYS/LS-DYNA显-隐式分析,得出主轴矫直后内部的残余应力状态。通过稳定处理前后打表数据也证实了该内应力的存在,为了主轴服役期间的可靠性,该应力必须消除。因此,矫直后必须进行消应力处理。

在该主轴矫直后,另外一台国家某重点乙烯项目压缩机组试车时,主轴又一次发生弯曲事故,该主轴已经是精加工状态没有任何余量,外形尺寸也和上文提到的主轴差距较大,返厂后经过与压缩机设计部门沟通,设计者同意采用减少主轴与叶轮过盈利量和的主轴加键的方式,争取到主轴单边允许减少0.1mm,通过本文论述的一整套方案对该主轴进行矫直依然获得成功,再一次证明了该套主轴的精确矫直方案的有效性及通用性。

[1]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990.

[2]黄忠跃,王晓放.透平式压缩机[M].北京:化学工业出版社,2004.

[3]高俊福.大型离心压缩机主轴热装弯曲机理研究[D].辽宁:大连理工大学,2013.

[4]李澈,张伟民,徐伟.浅谈汽轮机转子的局部加热法[J].广西电力,2007(1):27-29.

[5]吴志刚,孟连潼.210MW汽轮机大轴弯曲原因及矫直方法[J].广东电力,2007(20):53-54.

[6]胡红军,黄伟九,杨明波.ANSYS在材料工程中的应用[M].北京:机械工业出版社,2012.

[7]李文平,聂绍珉,付宝连.计算直梁弯曲成型回弹的最小势能原理及其有限元法[J].塑性工程学报,2003(10):20-22.

[8]Narkeeran Narasimban.Michael Lovell.Predicting springback in sheet metal forming:an explicit to implicit sequential solution procedure,Finite Elements in Analysis and Design[J].1999(33):29-42.

[9]王勖力.有限元分析法[M].北京:清华大学出版社,2005.

[10]姜妍,印明洋,王广兰,等.百万吨乙烯结构设计中的关键技术[J].GM通用机械,2009(5):18-21.

[11]吕立博,张立,向青春,等.1Ni9钢在乙烯压缩机上的应用[J].风机技术,2010(4):36-44.

[12]张敏,张兴璇,杨亮.热处理工艺对1Ni9钢组织与性能的影响[J].金属热处理,2013(8):96-98.

■

综合介绍了某国内大型石化厂家乙烯压缩机主轴在生产过程中发生的弯曲情况而制定的整套修复方案。该主轴在冷处理的过程中发生严重非弹性弯曲,又因为主轴运行在超低温环境中,进而排除了集中点加热的方式进行矫直。采用冷态下进行矫直,综合ANSYS力学分析模拟结果及LS-DYNA回弹模拟结果对主轴矫直量的控制,针对模拟结果对实际压轴过程进行优化,矫正过程中采用了限位措施并提出了塞尺测量间隙法进行现场测量。结果表明:通过以上方案冷态压型后的主轴满足精加工要求;模拟软件对于主轴压型过程的描述具有相当的参考价值;提出的测量方案能准确反映在实际压型过程中主轴挠度的变化。

离心压缩机;主轴;非弹性弯曲;精确矫直;回弹

Accurate Straightening for Centrifugal Compressor Spindlein the Cold Treatment Process

Zhang Siyu,Hao Jianguo,Hu Bing,Zhang Jiangnan,WengJiming,JinShengbo/ Shenyang Blower Works Group Corporation WangJie/CNRDalian Locomotive Research Institute Co.,Ltd.

centrifugal compressor;spindle;inelastic bending;accurate straightening;spring back

TH452;TK05

A

1006-8155(2015)02-0054-06

10.16492/j.fjjs.2015.02.038

*国家资助项目:国家科技支撑计划(2013BAF01B03)课题名称:大型离心式压缩机节能关键技术及应用

*本文其他作者:张江楠翁吉铭金圣博/沈阳鼓风机集团股份有限公司

2014-02-28辽宁沈阳110869

Abstract:In this paper,aiming at the situations that some giant domestic petrochemical manufacturer’s ethylene compressor spindle bends during the production process,a series of repairing programs are pointed out.The spindle inelastic bends seriously in the cold treatment process,while the spindle works in the ultra-low temperature,focus point heating straightening is excluded. Combined the controls from ANSYS analysis stimulation and LS-DYNA springback simulation on the spindlestraightening amount,the practical compressing process based on the simulation result is optimized.Limitation is utilized in the straightening process and feeler-measuring method is utilized in the field measuring.The result indicates the spindle after cold compressing based on programs above meets the requirements of machining,the simulating of the spindle compressing process has certain reference value,and the measuring program above is able to reflex the change of the spindle deflection of the practical compressing accurately.