在特殊环境下土石方爆破的施工技术

2015-02-20冯明伟

冯明伟

(葛洲坝集团第二工程有限公司,成都,610091)

在特殊环境下土石方爆破的施工技术

冯明伟

(葛洲坝集团第二工程有限公司,成都,610091)

根据建设方的整体工程进度计划,以及对场地的合理利用,场平土石方爆破进行到一定阶段后,其他施工单位按计划陆续进场,这些单位的临建设施基本都在爆破警戒区以内,爆破危险性很大。本文介绍在这些特殊环境下土石方爆破的施工技术,主要是爆破施工设计和爆破防护措施。

爆破方案 爆破设计 防护措施

1 工程概况

某工程项目随着工程开挖的进展,爆破开挖区高程逐渐降低,并逐渐转移向开挖区的临边,部分场平区域达到设计标高,并已经移交,其他施工单位根据建设方的要求陆续进场,在场平区内根据总平面布置搭设临建区,这些临建设施基本都在《爆破安全规程》(GB6722-2003)要求的爆破警戒区以内。

本爆破开挖区域距混凝土拌合站约120m,距破碎系统约78m;社会道路在爆破区峦岭山脚下旁边绕过,临边滚石有可能危及道路。本区域的爆破采取距爆区≤100m的松动爆破和其他部位的控制爆破。

现场开挖爆破时,需要做好爆破飞石和爆破震动等方面的控制措施。总的要求是在此复杂环境的条件下,确保爆破施工安全、质量的前提下保证施工进度。

2 爆破施工的原则和要求

2.1 设计原则

(1)由于岩石破碎、节理发育或岩石变化较大,要严格控制飞石的方向和距离;

(2)为了减少对临边区其他施工单位生产临建区的爆破飞石和震动的影响,孤石采用手风钻解炮,整体岩石采用控制爆破和松动爆破技术,减小钻孔孔径,密打孔,少装药,分层装药,控制堵塞长度及堵塞质量,采取一定的防护措施,有效控制飞石的范围及爆破震动;

(3)针对不同的岩石地质,采用不同的爆破施工技术,选择合理的孔网参数及爆破工艺,选择合理的装药结构。

2.2 施工方案确定

从现场的开挖过程中可以看到,该区域地质情况大致可以分为以下两种:(1)整版岩石,但可能存在石夹土现象;(2)土夹石,顶部为粘土夹杂块石覆盖物,再往下挖存在土夹石即包裹孤石现象。根据开挖显示的不同地质情况,采用不同的爆破施工方法。

(1)若开挖揭露地质状况为整版的岩石,但可能存在石夹土现象。采用深孔台阶微差挤压爆破,使大块石翻出来再采用手风钻解炮爆破。台阶高度控制在5m~10m,钻孔孔径为φ138mm。同时采用控制爆破技术,密集性布孔,适当减小装药单耗,增加堵塞长度,选取合理的雷管段别等措施。局部地段采用松动爆破措施;

(2)若开挖揭露地质状况为土夹石,顶部为粘土夹杂块石覆盖物,再向下挖存在土夹石即包裹孤石现象。采用手风钻解炮及分层装药的爆破措施,反铲抛方的施工方法配合挖运;

(3)考虑到本区域地质复杂,若为整块岩石采用台阶爆破,则爆破使用炸药以硝铵为主,乳化炸药为辅,对于地下水丰富部位,采用全乳化装药,并且爆破施工中采用分层装药;若采用手风钻解炮,则爆破采用炸药为全乳化炸药,并根据现场实际情况采用分层装药。雷管主要采用毫秒微差非电雷管或采用导爆索起爆,塑料导爆管连接,脉冲起爆器起爆。采用孔外、孔内分段,以满足最大一段起爆药量控制要求。

3 爆破设计

3.1 爆破台阶高度(H)的确定

根据现场地质情况和以往爆破经验,将开挖的台阶高度调整为5m~10m,采用自上而下的分层爆破方式。松动爆破台阶高度为6m~7m。

3.2 布孔方式

在临空面方向采用多排、梅花型布孔,爆破孔采用垂直孔。对于石夹土现象突出地段,适当加密布孔。

3.3 爆破参数的确定

3.3.1 台阶爆破设计

3.3.1.1 单位炸药消耗量(q)。q的选取与岩性、台阶高度、自由面数量、炸药种类和炮孔直径等多种因素有关,本工程岩石节理破碎及石夹土现象,为达到较为理想的爆破效果,q值取0.45kg/m3~0.6kg/m3。

3.3.1.2 孔径(d)、炮孔深度(L)及超钻深度(h′)。炮孔直径d=138mm,炮孔深度L=h+h′,h为台阶高度,h′为超钻深度,取h′=0.5m~1.5m。

3.3.1.3 底盘抵抗线(W1)。底盘抵抗线W1=2.5m~3.2m,可根据现场实际情况调整。

3.3.1.4 孔距a和排距b。由于施工区域地质破碎、节理复杂而且伴有石夹土的现象,适宜采用密集性布孔,以达到良好的破碎效果。孔深5m~10m时,a=2.8m~4.2m,b=2.0m~2.4m,可根据情况在现场适当调整。

3.3.1.5 堵塞长度(Lc)。堵塞长度Lc=3m~3.2m,根据现场实际地质状况,若岩石地质复杂则取大值。

3.3.1.6 单孔装药量(Q)。第一排单孔按公式(1)计算,其他排单孔按公式(2)计算:

Q=qaW1h

(1)

Q=Kqabh

(2)

其中K取1.1。

3.3.1.7 装药结构。由于开挖部位均为临边部位,对于其他单位的临建设施的影响比较大,所以爆破施工采用控制爆破技术,减少装药量,采取分层装药结构,即爆破孔(干孔)采用分层耦合装药结构,在每个分层装药段上部采用部分硝铵炸药,每个分层起爆药包使用2#岩石乳化炸药实施反向起爆,并在孔口堵塞段适时加辅助药包;爆破孔若为水孔,采用乳化炸药等防水性炸药,其他步骤与干孔一致。孔内每个分层起爆器材采用8#微差非电毫秒雷管或导爆索。

3.3.1.8 爆破网路。整个爆破网路采用非电毫秒雷管,实施逐排微差挤压爆破。由于本段石质节理破碎,为防止爆破气体因雷管延期太长而过早泄露,因此孔间微差及各排间微差均取稍小值。

3.3.2 孤石解炮爆破设计

3.3.2.1 爆破参数

施工区域若为土夹石地质,根据以往的爆破经验,采用小孔径少药量的爆破方法,使孤石破碎。采用YT-28型手风钻打孔解炮,孔径采用42mm。

当孤石体积大于5m3时,药孔深度(L)为石块高度的1/3~1/2。体积在10m3以下的块石,钻一个孔即可;体积大于10m3的块石,应配置数个炮孔,炮孔的间隔(a)为孔深的1~2倍。装药量按每m380g~150g分层装药。

3.3.2.2 孤石解炮单位耗药量计算

q′=Kf﹒q

式中:q′——大块孤石解炮的单位耗药量kg/m3;

q——台阶爆破时岩石爆破单位耗药量kg/m3;

Kf——爆破自由面修正系数,系数值见表1。

表1 爆破自由面修正

4 爆破防护措施

4.1 采用控制爆破技术和松动爆破技术缩小危险区,合理确定爆破参数,减少装药量,特别注意最小抵抗线的实际长度和方向,避免出现大的施工误差;在爆破设计上,尽量减小爆破作用指数,选用最佳的爆破最小抵抗线,合理选择起爆顺序和延时间隔。

4.2 详尽掌握爆破区域的介质情况,注意避免将药包放在软弱夹层或基础的结合缝上。

4.3 做好炮孔的堵塞工作,严防堵塞物中夹杂碎石块。

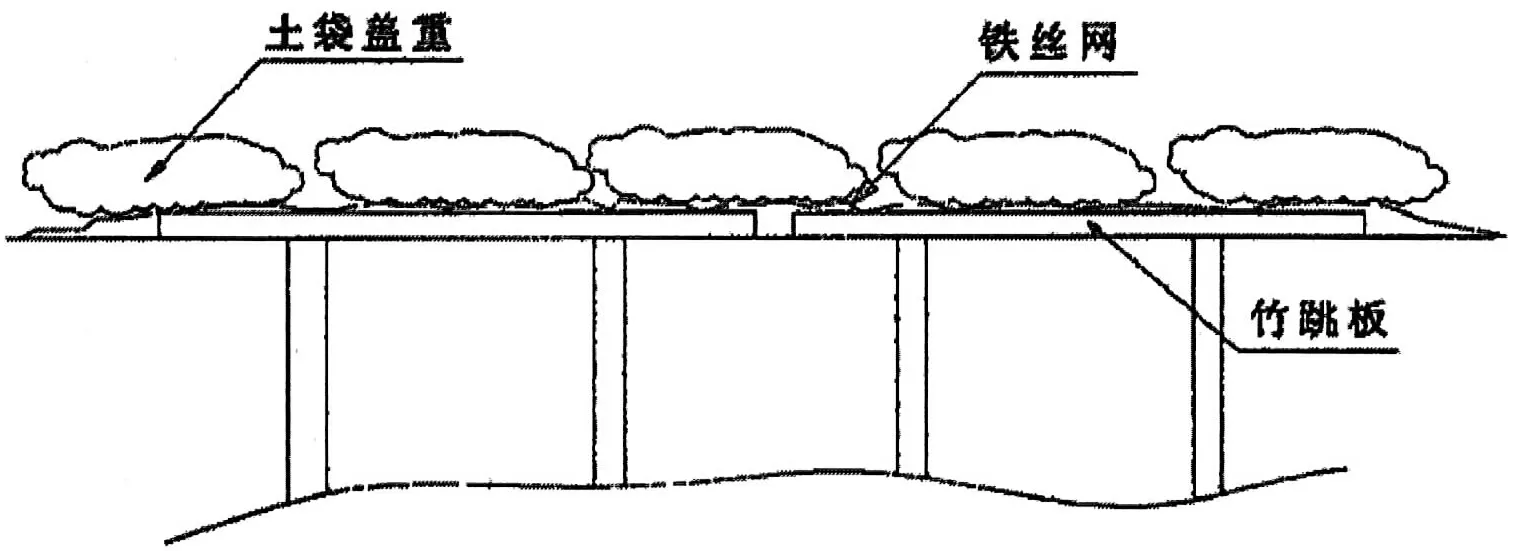

4.4 在控制爆破中,对爆破装药部位进行严密覆盖。具体措施为:采用竹跳板对爆破区整片覆盖;然后采用铁丝网覆盖,最后使用土袋满铺压在最上一层(注意:不能破坏已经联接好的爆破网路),采取三层覆盖措施,基本可以保证周边建(构)筑物安全。爆破覆盖防护见图1所示。

图1 爆破覆盖防护示意

通过以上的安全防护及技术措施,并在爆破时做好爆破警戒工作,切实落实安全生产的各项制度,爆破个别飞散物不会对建(构)筑物和人员造成损害。

5 结语

本文介绍了特殊环境下的爆破方案、爆破参数、爆破网路和器材等以及解决此种爆破所面临的安全问题的一系列措施。本工程在整个施工过程中,没有发生一起安全事故,也没有对周围建(构)筑物造成损坏,爆破取得圆满成功,为类似工程提供了较为重要的借鉴和指导作用。

〔1〕霍永基.工程爆破论文选编.北京:中国地质大学出版社,1993.9.

〔2〕蔡泽军,陈仲超.复杂环境土石方爆破设计与施工[J].现代矿业,2011.2.

冯明伟(1981.10-),男,吉林省伊通县人,工程师,项目部副经理,主要从事现场施工管理等工作。

■

TV542.1+TV

B

2095-1809(2015)02-0024-03