重载车削刀具选用

2015-02-19哈尔滨理工大学黑龙江150080陈天启岳彩旭翟元盛冯新敏刘献礼

■哈尔滨理工大学 (黑龙江 150080) 陈天启 岳彩旭 翟元盛 冯新敏 刘献礼

重载车削刀具选用

■哈尔滨理工大学 (黑龙江 150080) 陈天启 岳彩旭 翟元盛 冯新敏 刘献礼

摘要:大型零部件是清洁能源(如核电、水电)、石油化工以及交通运输等行业极为重要的核心部件。随着国家经济的发展,对大型零部件的需求与日俱增。但对这些大型零部件的制造能力体现着一个国家的制造水平,而重载车削相比于其他制造手段,具有加工效率高、表面质量好等特点,成为加工大型零部件加工的主要方式。故本文从重载车削加工特点、重载刀具的选用及典型特征的加工案例等几个方面进行探讨。

1. 重载车削

重载车削也叫重型车削,是指切削速度vc≥38m/min,背吃刀量ap≥10mm ,进给量f≥0.8mm/r的车削加工。目前,在我国由于工艺能力的局限,重载车削特别是毛坯的粗加工,加工余量大而且不均匀,毛坯的表面状态比较复杂,有大裂纹、硬化皮、夹砂、气孔及补焊点等诸多缺陷状况,这样,在实际生产现场重载车刀的一般背吃刀量为ap≥25mm,进给量f≥1.0mm/r,切削速度vc≥40~60m/min以上。

在重载车削下的工件一般尺寸很大,重量很重(有的可达上百吨),因此重载车削加工用卧式车床的回转直径可达到6m,立式车床更可达到10m。与普通切削加工相比,由于重载切削加工具有背吃刀量大、切削速度低及进给速度慢等特点,因此其加工工艺与普通的机械加工工艺有很大不同。

(1)刀具结构与特点。重载车刀的结构形式以机夹式、可转位式和模块式硬质合金刀具为主,其结构特点如附表所示。

(2)刀具的选择。重载车削加工时,切削刃工作部分通常可达到40~50mm。选择刀具时,除了要选择较高强度、韧性的刀杆外,一般重点考虑以下几个方面:

刀片材料的选择。由于重载车削的特殊性,因此刀片材料的选择要具有强度高、耐磨损、抗冲击及韧性较好等特点,同时刀片的厚度也是比较关键的因素。

重载车刀的结构特点

加工钢料时,钨钴类(YG)硬质合金的强度和韧性好,但高温硬度和高温韧性较差,重型车削时,工件塑性变形大,摩擦剧烈,切削温度高,因此在重型车削中很少用YG类硬质合金。钨钴钛类(YT)硬质合金有高硬度、耐磨性、高耐热性、抗粘结

扩散能力和抗氧化能力,是重载车削常用的刀具材料,适于加工钢料。然而在低速车削时,切削过程不平稳会造成YT类合金的韧性差,产生崩刃,尤其是加工一些高强度合金材料时,YT类硬质合金耐用度下降快,无法满足使用要求。这时应选用YW类刀具或细晶粒、超细晶粒合金刀具。细晶粒合金的耐磨性好,更适用于加工冷硬铸铁类产品,效率较YW类刀具可提高1倍以上。

刀片几何角度的选择。由于在重载机械粗加工阶段,刀具的工作环境比较恶劣,比如材料锻造后的氧化皮、裂纹、铲坑、铸造后的夹杂及气孔等缺陷,都易导致刀具的损坏,因此应选择适当的刀具角度。用于重载车削的粗加工刀具一般采用0°~-5°前角,10°~15°后角,采用负的刃倾角,以增大工作前角和楔角,提高切削刃的锋利性和刀尖的强度。同时,在主切削刃上开有1mm左右宽的负倒棱、R=2mm左右的刀尖圆角,以提高切削刃的抗冲击性能。当然,这些角度还要根据实际加工情况进行调整。

精加工阶段以保证产品精度为主要目标。刀具的锋利对切除微小的余量极为重要。这时选用的刀具角度一般为:前角10°,后角15°,刃倾角10°;当用平刃刀片精光时,前角达25°~30°,后角15°,刃倾角20°,属斜角切削。切削刃在刃磨后,应该用金刚石砂条或细目油石条进行研磨,去除微小毛刺及微裂,增强切削刃的锋锐性和强度,并用刀尺进行透光检查,保证切削刃的平直度。

切削用量的选择。重载切削粗加工阶段的背吃刀量可以达到单边ap=40~50mm,相应的切削速度为vc=10m/min左右,进给量f=1.5mm/r。采用这样的切削用量,工件的表面质量比较差,只能达到Ra=12.5~6.3μm。因为粗加工阶段以去除余量为主要加工目的,按照机械加工中切削余量的确定原则,为提高切削效率,应适当加大背吃刀量。

刀片结构及装夹方式的选择。一般情况下,重载车削的刀片的夹紧为立装式,以提高刀片的强度要求。另外,刀片的断屑方面也是比较重要的方面。重载车削的切屑厚而宽,断屑不好会直接损伤切削刃及刀杆,引起切削振动,缠绕刀头难以清理。一种好的断屑槽型结构或者装夹方式,会直接解决断屑方面的困扰。例如:采用上压式刀片夹紧方式往往采用镶嵌硬质合金可调压板,起到断屑、压板双重作用;选用合理刀片断屑槽型,也能减少切屑缠绕的可能性。

(3)重载车刀刀片。根据重载机床加工的特点与要求,重载车刀刀片的尺寸规定为:正方形刀片的最小边长为19mm;三角形刀片的最小边长为19mm;五边形刀片的最小边长为13mm;菱形刀片的最小边长为16mm。

YS/T553-2006《重型刀具用硬质合金刀片毛坯》中,规定了重载刀具用硬质合金刀片毛坯的产品分类、技术要求、检验规则与试验方法以及标志、包装、运输和储存。

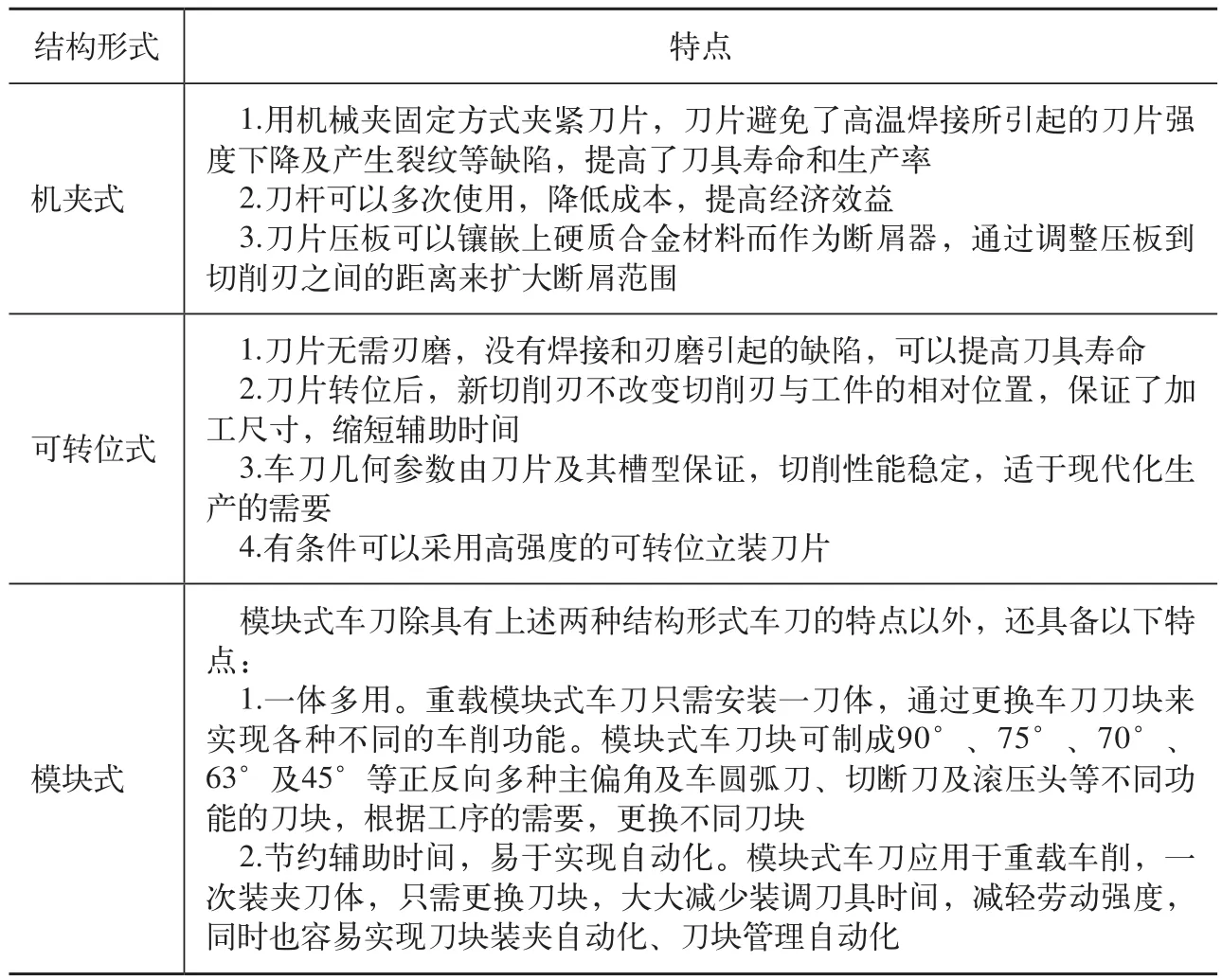

图1 株洲钻石重载车刀加工实例

2. 重载车削加工刀具选择典型案例

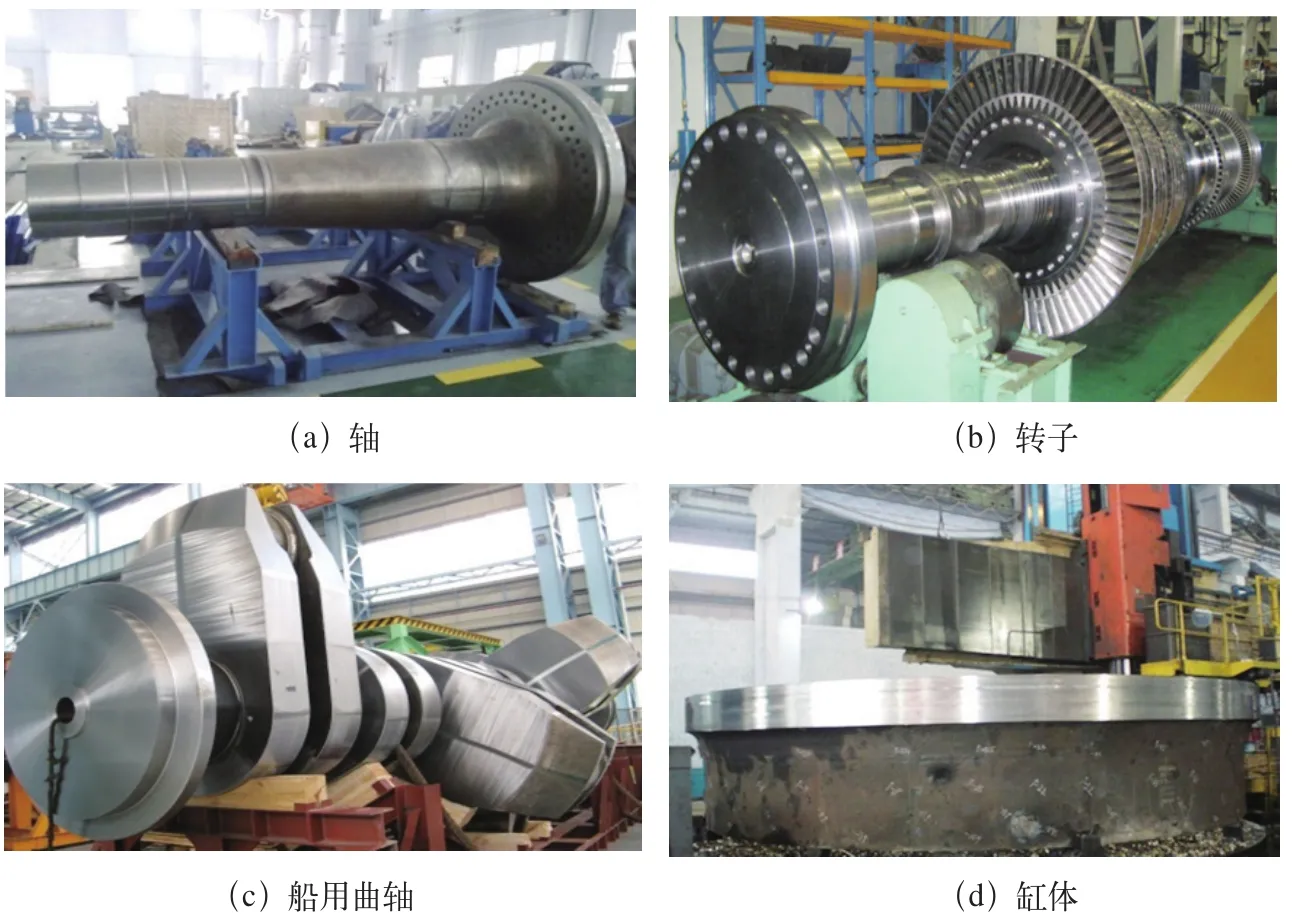

(1)大型轴类零件、船用曲轴及大型筒节类零件等的重型车削加工(见图1)。使用株洲钻石型号为PLRNR5050T25的重型车刀(见图2)在加工上述毛坯零件时表现出优异的切削性能,切削阻力小,刀片抗粘接性较好,切削平稳,卷屑顺畅;在加工毛坯表面有锻裂纹、变切深等较大冲击场合也表现出良好的抗冲击性能;由于切削温度不高,刀片的

耐磨性较好,相比较常规车刀,切削效率和刀片耐用度都有较大提高。

图2 株洲钻石重载车刀

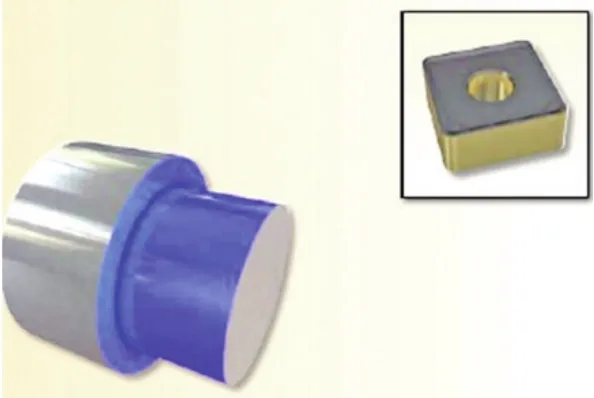

(2)大切深、大进给,加工粗糙而不规则的待加工表面的重载车削案例(见图3)。刀具型号:PCLNL 4040S-25(见图4);刀片型号:CNMM 250924-H5P;切削参数:vc=150m/min,f=1.2mm/r,ap=10mm;工件材质:AISI 1045。

图3 束魔车刀重载系列加工

图4 束魔车刀

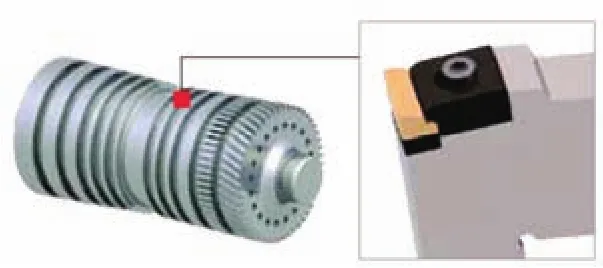

(3)加工环槽重载车削案例(见图5)。在发电行业,蒸汽轮机转子是由合金钢制成的整体转子,而燃气轮机转子则是由合金钢轮盘与高温合金轮盘组装而成。不论哪种情况,制造单位都面临着加工和重载切削方面的挑战。采用山高公司设计的非标重载车槽刀在粗车环槽时,可以安全的发挥刀具和机床最佳性能。

零件材料:X38NiCrMo4。加工工序:重载割槽;冷却方式:无;夹具:专用;刀片:NI-LN40-11770,S25M。切削参数:vc=90m/min,f=1mm/r,ap=50mm。

图5 转子及非标重载车槽刀

3. 结语

由于重载车削的切削量大,刀具与工件材料接触面积增大,使得在切削过程中刀具易发生磨损现象,并且刀具承受的切削力是时刻变化的,机械冲击的动态变化量很大。在时有时无、骤变不定的机械冲击载荷作用下,刀具更容易出现疲劳折断,这些因素极大的制约着重载车削的加工性能,而刀具的研究对于重载车削的发展至关重要。目前,重载车削刀具基体多采用硬质合金材料,其具有良好的高温性能、高温韧性和抗热力冲击性强等特点,此外应用新型涂层技术及根据大型零部件结构合理设计刀具槽型等方式综合提高了刀具的加工性能。随着重载车削加工机理的深入研究,刀具材料、结构的优化设计及刀片表面强化技术等的深入研究,用于加工大型零部件的重载车削刀具的选用将更加合理,也将对高端重型装备的高精度、高质量及高效率的制造提供有力的支持。

参考文献:

[1] 宋天虎. 先进制造技术的发展与未来[J].中国机械工程,1998(4): 5-38.

[2] 王永国. 金属加工刀具及其应用[M]. 北京:机械工业出版社,2011.

[3] 陈宏钧. 实用机械加工工艺手册[M]. 北京:机械工业出版社,2005.

[5] 邓建新,赵军. 数控刀具材料选用手册[M].北京:机械工业出版社.2005.

[6] 袁哲俊,刘华明. 金属切削刀具设计手册[M].北京:机械工业出版社,2008.

收稿日期:(20150113)