尾管固井中胶塞复合压力预测模型研究

2015-02-19孙文俊徐明会徐星孙泽秋

孙文俊,徐明会徐星,孙泽秋

中石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东 德州 253005

尾管固井中胶塞复合压力预测模型研究

孙文俊,徐明会

徐星,孙泽秋

中石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东 德州 253005

[摘要]针对尾管固井中胶塞复合压力缺乏理论支撑的问题,基于胶塞复合时管柱内流体压力分布,建立了尾管固井中胶塞复合压力预测模型,为实现在尾管固井施工前预测胶塞复合压力提供依据。分析了在“U”型管效应结束与“U”型管效应未结束2种状态下管柱内流体压力分布情况,用Landmark软件中Wellplan-Opticem软件模拟计算胶塞复合时井口压力数值,用摩阻压耗计算程序计算钻具内流体摩阻压耗,并结合尾管胶塞剪钉的实际剪切数值,分别建立了2种状态下的胶塞复合压力的计算公式。利用建立的胶塞复合压力预测模型对国内某油田5口尾管固井进行了理论预测值与实际监测值的对比,模型预测值的误差在10%以内,模型精度满足工程要求。

[关键词]尾管固井;胶塞复合;预测模型

尾管固井工艺目前广泛应用于国内外深井超深井固井中[1],尾管悬挂器配套附件中包含尾管胶塞与钻杆胶塞,钻杆胶塞主要用于在送入钻具中隔离泥浆与水泥浆,当钻杆胶塞运行到尾管胶塞位置时,两者啮合成为一个复合胶塞,在尾管中隔离泥浆与水泥浆[2]。尾管胶塞采用剪钉连接在尾管悬挂器的中心管底部,钻杆胶塞运行到尾管胶塞位置时,两者啮合,依靠管内憋压方式实现剪钉剪切,复合胶塞脱离中心管[3]。在剪钉剪切时,管内会有压力波动,目前国内外没有对此波动压力的研究。下面,笔者通过对胶塞复合时管内流体压力分布的研究,建立了胶塞复合压力预测模型。

1胶塞复合压力预测模型

1.1模型限定条件

1)对于能够观察到胶塞复合压力显示的尾管固井,胶塞复合过程中钻杆胶塞对尾管胶塞的冲击力、水击压力与复合胶塞上下压力差的作用不是同步进行的。

2)观测胶塞复合压力显示的前提是胶塞复合时钻杆胶塞对尾管胶塞的冲击力与水击压力不会造成瞬间剪切,经过国内某尾管悬挂器厂家的数据统计,观测到胶塞复合压力显示的不同规格的尾管固井,胶塞复合时排量控制在0.5m3/min以下不会造成胶塞剪钉瞬间剪切。

3)胶塞复合时回压凡尔能阻止环空与管内静液柱压差向管内的传递。

4)胶塞复合时要分2种情况进行分析,即“U”型管效应结束和“U”型管效应未结束。

1.2模型假设

假设尾管固井中替入流体均为单相连续且不可压缩流体,压力在由井口向管内传递过程中无损耗;“U”型管效应存在时,真空段连续存在。

流体力学在工程应用中普遍将泥浆等流体假设为连续且不可压缩流体[4],压力在泥浆等流体介质传递过程中不会因流体的可压缩性而产生较大的压力损耗,因此忽略此因素的影响不会影响到预测模型的准确性。目前在诸多固井模拟研究[5~10]中全部假设“U”型管效应存在时真空段连续,模拟结果满足现场要求。

1.3胶塞复合压力预测模型的建立

笔者在对复合胶塞进行受力分析时引入“动力源”与“阻力源”的定义,动力源是指对复合胶塞施加的动力作用的总和,阻力源是指对复合胶塞施加的阻力作用的总和。

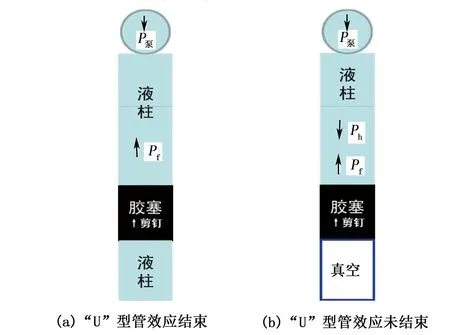

注: P泵为井口压力,MPa;Ph为钻具内静液柱压力,MPa; Pf为钻具内摩阻压耗,MPa。图1 管内压力分布图

1)胶塞复合时“U”型管效应已经结束的情况。当替浆至胶塞复合量时,“U”型管效应已经结束,此时管内流体连续,由于水泥浆与泥浆的密度差,水泥浆返至环空,井口压力逐步升高,管外与管内的静液柱压差也逐步增大,胶塞一旦复合,复合胶塞以上管内形成憋堵,复合胶塞以下管内流体失去上部液柱传递过来的动力,在回压凡尔的阻滞作用下,管外与管内的静液柱压力差也无法传递到管内,此时整个管内压力分布如图1(a)所示。

2)胶塞复合时“U”型管效应未结束的情况。当替浆至胶塞复合量时,“U”型管效应未结束,此时管内流体不连续,替入流体与水泥浆流体之间存在真空段,井口压力始终为0,胶塞一旦复合,复合胶塞以上管内形成憋堵,复合胶塞以上为连续的替入流体,复合胶塞以下是真空段,真空段压力为0,此时整个管内压力分布如图1(b)所示。

2理论分析

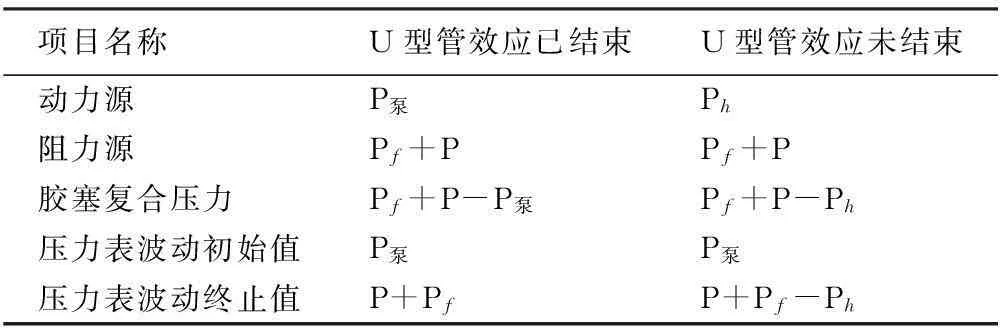

表1 理论计算表

注:P为尾管胶塞剪钉剪切压力,MPa,可以根据现场需求调整。

根据胶塞复合时管内压力分布情况,以井口至复合胶塞位置的管内液柱作为分析对象,得出理论计算公式如表1所示。

3参数计算

根据表1可知,尾管胶塞剪钉剪切值一般为设定值,属于已知量,计算胶塞复合压力最关键的3个参数为井口压力、钻具内静液柱压力和钻具内摩阻压耗。

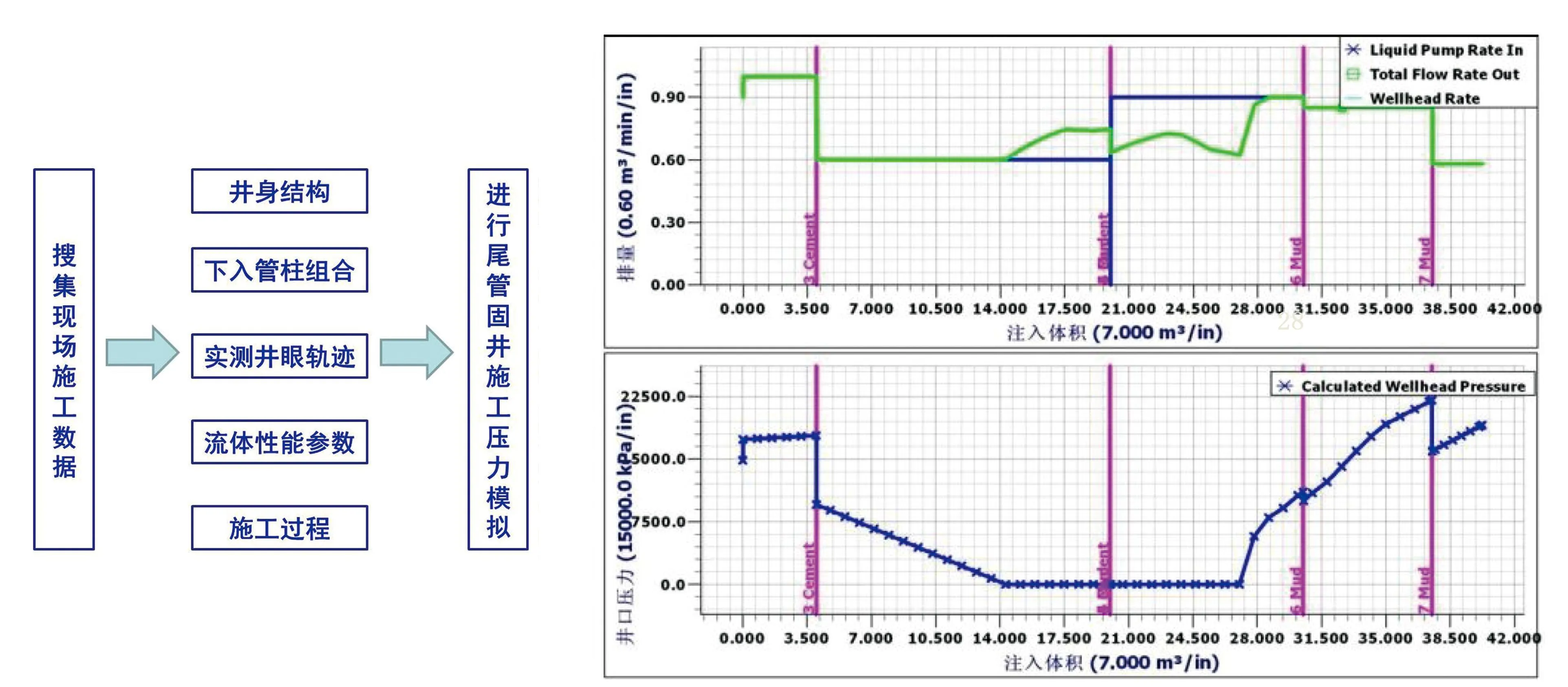

3.1井口压力P泵

采用Landmark软件中Wellplan-Opticem软件模拟可以得到胶塞复合时井口压力数值。该软件是采用输入井身数据、电测裸眼井径数据、井斜数据、《尾管固井设计》中的流体数据和施工工艺流程数据等现场实际数据,经过模拟计算输出井口压力随井口泵入流体体积关系曲线图(见图2),该软件在国内外得到广泛使用与认可,模拟精度满足要求[11]。

利用Wellplan-Opticem软件模拟得到井口压力随井口注入体积曲线后,已知送入钻具内容积,可以通过读取模拟曲线得到胶塞复合时井口压力数值P泵。

3.2钻具内静液柱压力Ph

尾管固井替浆中,顶替完送入钻具内容积时,钻杆胶塞到达尾管胶塞处开始啮合成复合胶塞,此时复合胶塞以上钻具内静液柱压力与流体的种类和体积有关,根据实际替入流体的种类与体积进行分段计算,计算公式如下:

Ph=∑(ρi×hi×g×10-3)

(1)

式中,ρi为送入钻具内第i段流体的密度,g/cm3;hi送入钻具内第i段流体的垂直高度,m;g为重力常数,9.8m/s2。

图2 Wellplan-Opticem软件模拟流程及结果图

图3 钻具内摩阻压耗计算程序界面

3.3钻具内摩阻压耗Pf

笔者根据《固井设计规范》[12]中流体在管内摩阻压耗的计算公式,用VB编辑生成送入钻具内摩阻压耗计算程序(计算界面见图3),该程序通过输入流体塑性黏度、动切力、密度、胶塞复合时顶替排量、钻具内径和流体长度,能够快速方便计算出送入钻具内各段流体的摩阻压耗,然后叠加得到钻具内摩阻压耗Pf:

Pf=∑Pfi

(2)

式中,Pfi为送入钻具内第i段流体的摩阻压耗,MPa。

4应用实例

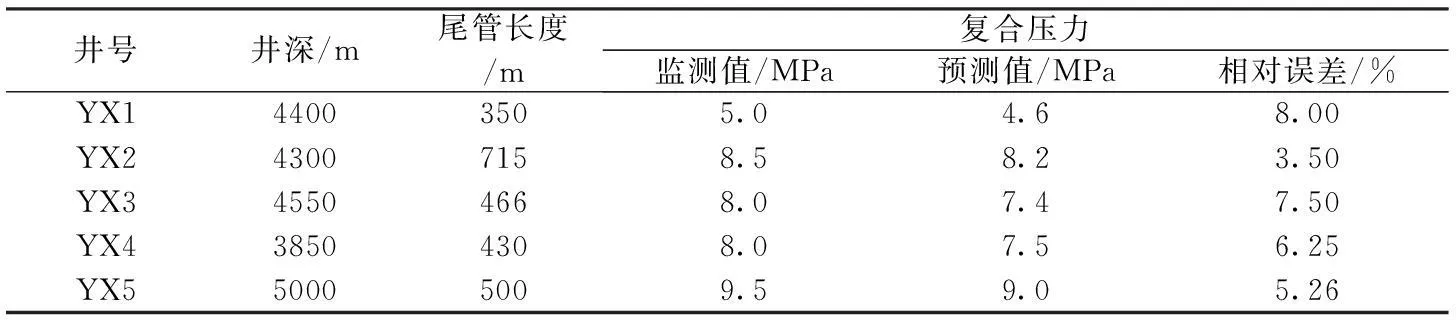

该区块采用的尾管胶塞剪钉剪切值全部设定为12MPa,尾管固井设计胶塞复合时排量为0.3m3/min;该区块选取的5口井,采用实际井身数据、电测裸眼井径数据、井斜数据、《尾管固井设计》中的流体数据和施工工艺流程数据,用笔者建立的胶塞复合压力预测模型进行预测,并与实际采集得到的数值相对比,得到结果如表2所示。

表2 国内某油田胶塞复合压力观测值与预测值对比

结果表明,胶塞复合压力预测值与监测值相对误差在10%以内;预测值全部较监测值偏小,原因是固井时替入钻具内的泥浆等流体实际是可压缩性的流体,压力波由井口传递到复合胶塞位置时会有一定的压力损耗,而且现场所用的压力表最小刻度值为1MPa,只能估读到0.5MPa,二者都是误差的来源。因此,笔者建立的胶塞复合压力预测模型准确性满足工程要求。

5结论

1)通过对尾管固井胶塞复合时管柱内流体压力分布的分析,建立了尾管固井中胶塞复合压力预测模型,运用Wellplan-Opticem软件及钻具内摩阻压耗程序,实现了在尾管固井施工前预测胶塞复合压力。

2)运用笔者建立的尾管固井中胶塞复合压力预测模型,对国内某油田5口井进行了胶塞复合压力预测,胶塞复合压力预测值与实际观测值误差在10%以内,预测模型精度满足工程要求。

[参考文献]

[1]马开华.关于国内尾管悬挂器技术问题的思考[J].石油钻采工艺,2008,30(6):108~112.

[2] 姚辉前,郭朝辉,马兰荣,等.尾管固井技术中胶塞失效分析[J].石油机械,2103,41(1):31~35.

[3] 秦金立,苏同.国外固井胶塞研究新进展[J].石油矿场机械,2010,39(1):39~42.

[4] 贺礼清.工程流体力学[M].北京:石油工业出版社,2004:4~13.

[5] 何源远.注水泥作业返出排量的理论计算[J].石油钻采工艺,1988,11(4):19~30.

[6] 王保记,陈元顿,徐惠峰.注水泥动态过程的计算机模拟[J].石油学报,1994,1(1):128~134.

[7] 黄志强.注水泥动态过程研究与计算机模拟[J].特种油气藏,2009,6(3):92~98.

[8] 钟兵,刘绪全.注水泥过程中U型管效应[J].天然气工业,1993,11(6):47~51.

[9] 夏宏南,陶谦,杨明合.固井注水泥过程计算机动态模拟[J].西部探矿工程,2006,9(9):54~55.

[10] 王显诚,舒中选,李静芬.用Eular方程分析注水泥“U”型管效应[J].石油钻探技术,1994,9(3):36~38.

[11] 华远信,张桂强,朱伟鸿,等.COMPASS、WELLPLAN软件在钻井设计和施工中的应用[J].西南石油学院学报,2004,26(1):83~86.

[12] SY/T 5480-2007,固井设计规范[S].

[编辑]洪云飞

[作者简介]朱振平(1977-),男,助理工程师,现从事油气田开发与开采技术方面的研究工作;E-mail:276460656@qq.com。

[收稿日期]2014-12-10

[文献标志码]A

[文章编号]1673-1409(2015)13-0054-03

[中图分类号]TE925