气液通用的连续循环阀的有限元分析与测试

2015-02-19魏臣兴

魏臣兴

(中国石油集团渤海钻探工程有限公司工程技术研究院,天津 300457)

齐金涛,马金山

(中国石油集团渤海钻探工程有限公司钻井技术服务分公司,天津 300280)

魏群涛,郭衍茹

(中国石油集团渤海钻探工程有限公司工程技术研究院,天津 300457)

林铁军

气液通用的连续循环阀的有限元分析与测试

魏臣兴

(中国石油集团渤海钻探工程有限公司工程技术研究院,天津 300457)

齐金涛,马金山

(中国石油集团渤海钻探工程有限公司钻井技术服务分公司,天津 300280)

魏群涛,郭衍茹

(中国石油集团渤海钻探工程有限公司工程技术研究院,天津 300457)

林铁军

(油气藏地质与开发国家重点实验室(西南石油大学),四川 成都 610500)

[摘要]连续循环钻井技术是能在接单根或立柱以及起下钻过程中保证钻井循环介质的连续不断的注入、维持恒定的钻井循环排量和当量循环密度、避免井下压力波动引起复杂事故发生的一项新技术,其中连续循环阀钻井系统是最为容易实现的方式,该系统的核心是连续循环阀。介绍了一种气液通用的连续循环阀,并采用ABAQUS有限元软件对连续循环阀本体和旁通阀进行强度校核,确保工具的安全性,最后通过室内气液密封测试证实其密封可靠性。该连续循环阀在苏76-43-35井上成功进行连续循环钻井测试,实现了接立柱过程中钻井液连续循环的目的,为降低压力敏感井、复杂结构井的施工难度提供有力技术支撑。

[关键词]连续循环钻井;连续循环阀;旁通阀;充气钻井;仿真分析

连续循环钻井(Continuous Circulation Drilling,CCD)是在接单根或立柱以及起下钻过程中保证钻井循环介质的连续不断的注入、维持恒定的钻井循环排量和当量循环密度、避免井下压力波动引起复杂事故发生的一种钻井新技术,其可以有效防止接卸单根或立柱时停止循环引起的井壁坍塌、溢流、沉砂卡钻等复杂事故的发生,提高钻井的安全性。特别是在气体钻井中,可以及时携带进入井底的地层水,避免浸泡井壁和钻头泥包,拓宽了气体钻井的适用范围,并且在接单根或立柱时避免了泄/充气过程以及沉砂卡钻的风险。

根据实现连续循环钻井所用设备的不同,连续循环钻井技术分为连续循环钻井系统(Continuous Circulation System,CCS)和连续循环阀钻井系统(Continuous Circulation Valve,CCV)[1]。就目前而言,连续循环阀钻井系统是最为容易实现连续循环钻井的方式,如ENI公司的E-CD系统、Managed Pressure Operations 公司的Non Stop Driller System(NSD)和威德福的Continuous Flow System(CFS)[2~4]。国内中海油和中石油的相关单位也研发了各自的连续循环阀钻井系统,并已成功完成多口井的现场测试[5~7],该系统中最为核心的工具为连续循环阀。下面,笔者介绍一种气液通用的连续循环阀,以有效解决钻井方式转换时连续循环阀的不通用性。

1基本结构

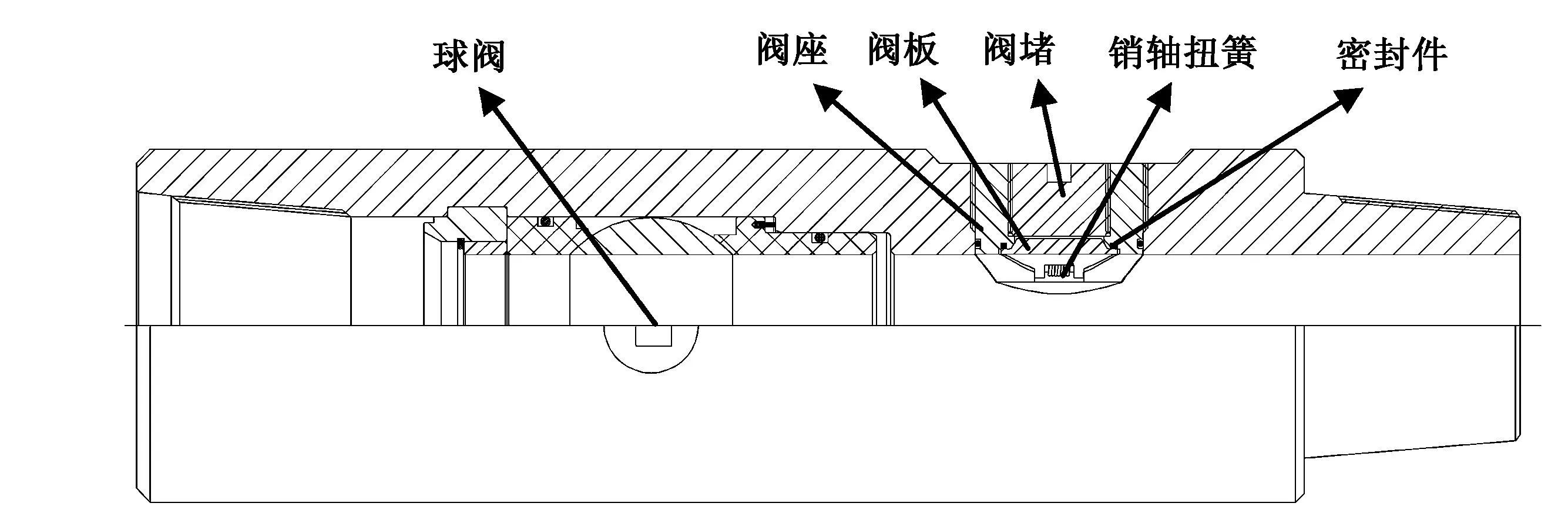

图1 连续循环阀

现有连续循环阀的中心阀和旁通阀一般为板阀结构,为了提高密封性能以及钻井过程中不影响随钻单点或多点测斜仪器的使用,笔者研发的气液通用连续循环阀,其中心阀采用密封技术成熟的球阀,旁通阀采用板阀结构,主要由阀座、阀板、销轴、扭簧和阀堵组成(见图1),阀板通过销轴与阀座相连,扭簧套在销轴上,扭簧一端支撑在阀座上,另一端压在阀板上,使阀板紧紧的压在阀座上;阀板和阀座之间采用锥面密封和密封件密封的双密封结构,提高了密封性能,且密封件设置在阀座的背面,避免来自旁通路钻井液的冲刷,同时将扭簧藏在连续循环阀所开的旁通孔内,有效的保护了旁通阀的扭簧,提高了连续循环阀的可靠性和耐久性。该连续循环阀中心通道与常规钻杆水眼尺寸相当,既实现了连续循环钻井的目的,又不影响随钻过程中的其他作业。

2有限元分析

2.1本体强度校核

在连续循环钻井中,连续循环阀本体上要有足够开口尺寸的旁通孔才能确保旁通路中钻井循环介质的顺利通过。为了平衡旁通孔开口尺寸和连续循环阀本体强度的关系,对∅178mm规格的连续循环阀,旁通孔开口尺寸取∅90mm,并采用《SY/T 6427-1999钻柱设计和操作限度的推荐作法》中规定的5in G105钻杆极限操作参数进行强度校核,经查表可知对本体进行分析时采用的最大拉伸力为2722147N、最大极限扭矩为96255N·m。

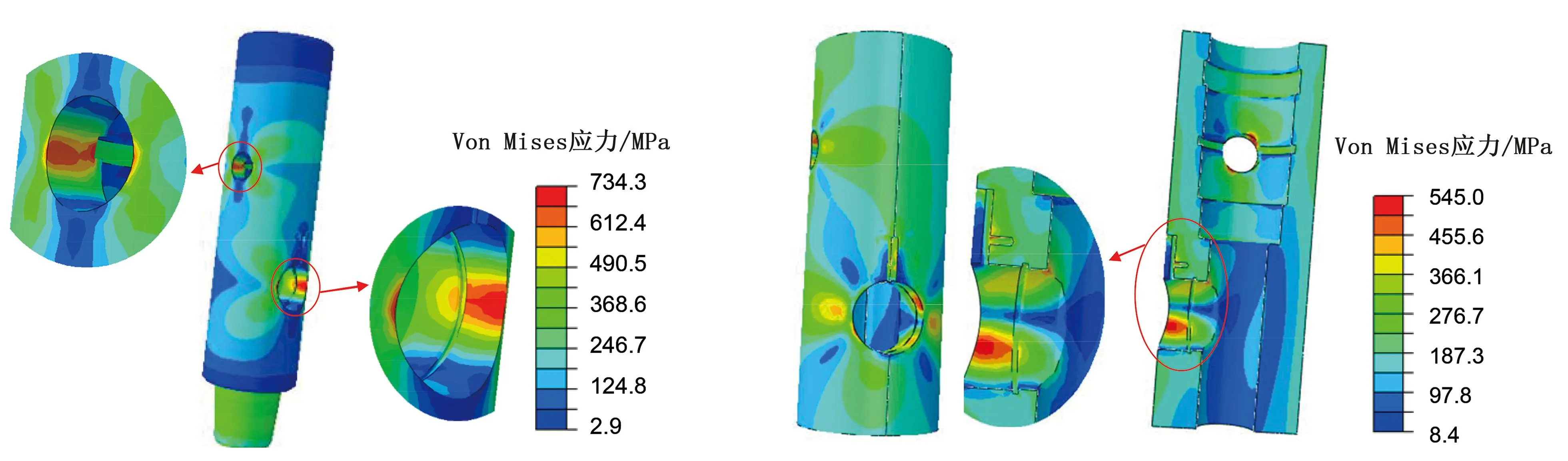

考虑到连续循环阀多处于钻柱串的上部,上提或下放时承受较大的轴向拉力。通过有限元软件ABAQUS建立连续循环阀本体的有限元模型,并在其母扣端面上施加固定约束、公扣螺纹处施加最大拉伸力进行计算分析。图2为连续循环阀本体仅承受轴向拉力2722147N时的Von Mises应力云图,由图2可以看出,在旁通孔和旋塞孔两侧产生应力集中,最大Von Mises应力达734.3MPa。

当连续循环阀处于正常钻进工况时,其主要承受拉力、扭矩和钻柱内流体压力作用,在连续循环阀本体上施加最大拉伸力2722147N、最大极限扭矩96255N·m和内部压力35MPa的外载进行计算分析。图3为连续循环阀本体承受拉力、扭矩和内压力情况下旁通孔处的Von Mises应力云图,其最大值为545MPa,略小于本体单独受拉时的应力值,并且位置与单独受拉时也稍微不同。

图2 连续循环短节本体应力云图(单独受拉) 图3 连续循环短节本体旁通孔处应力云图(受拉扭、内压)

通过有限元分析,确立了旁通孔开口尺寸为∅90mm时,连续循环阀本体仍可采用屈服强度为930MPa的40CrMo材料。

2.2旁通阀强度校核

旁通阀一般处于常闭状态,只有连接旁通管路时才会在流体压力作用下向本体内打开。阀板和阀座依靠两者间的锥面金属密封和密封件密封组成的双道密封来确保密封可靠性,其中密封件硫化固定在阀座的密封槽内,密封槽设置在阀座的背面,有效避免旁通管线内流体对密封件的冲刷剥离,提高了旁通阀的可靠性和使用寿命。当连续循环阀在低压环境下,阀板绕销轴转动压缩密封件,并与阀座锥面接触,此时密封件密封起主要作用;当连续循环阀在高压环境下,阀板与阀座锥面金属密封将起主要作用,密封件密封将起辅助作用。

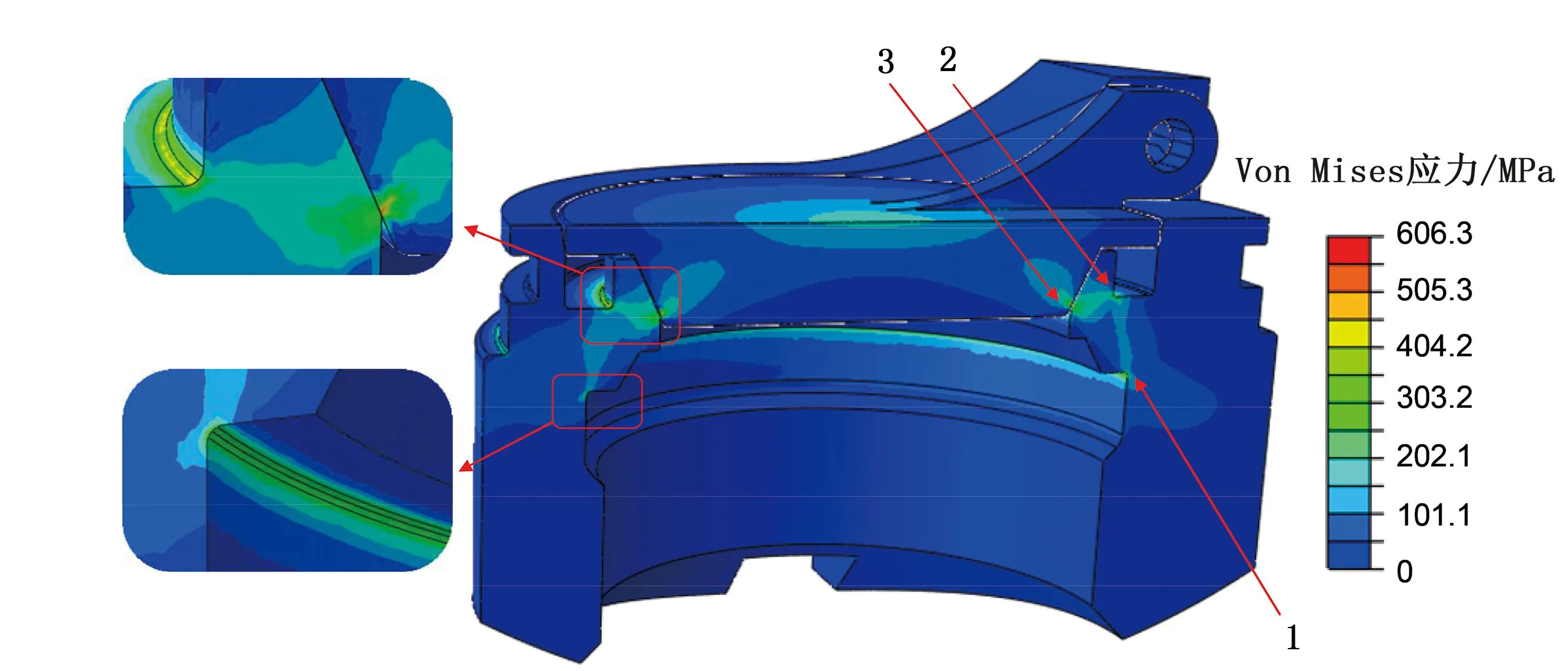

图4 旁通阀应力分布云图

为了验证旁通阀的安全可靠性,对暴露在高压钻井循环介质内的旁通阀进行有限元分析,为了便于计算,忽略密封件对阀板的支撑力,这种简化进一步提高了旁通阀的安全系数。对旁通阀外侧螺纹处采用固定约束,暴露在本体内腔内的阀座和阀板表面施加35MPa均布压力,并设置阀座和阀板的接触约束进行有限元计算。图4为旁通阀半剖面的Von Mises应力云图,最大Von Mises应力为606.3MPa,出现在阀板的环状区域3处,该处出现应力集中主要是因为靠近阀座锥面的边缘的缘故;阀座上有环状1、2、3处危险区域,最大Von Mises应力为501.7MPa,出现在阀座的环状区域2处。总之,旁通阀整体依然可以采用40CrMo材料进行加工。

3室内测试

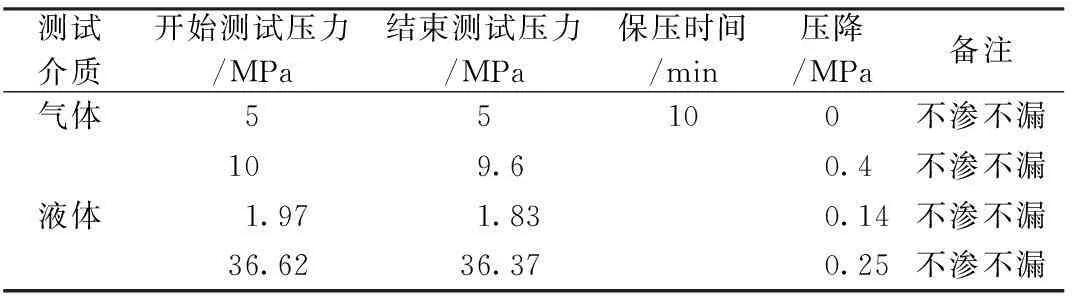

表1 气液密封测试结果

对加工的连续循环阀,先进行气密封测试再进行液密封测试。测试时,关闭球阀,拆除旁通阀外侧的阀堵,从连续循环阀公接头端打压,实现对球阀和旁通阀同时进行测试的目的,以稳压10min压降不大于0.7MPa为合格。测试结果(见表1)表明,球阀和旁通阀均密封效果良好,达到了设计的预期目标。

4现场应用

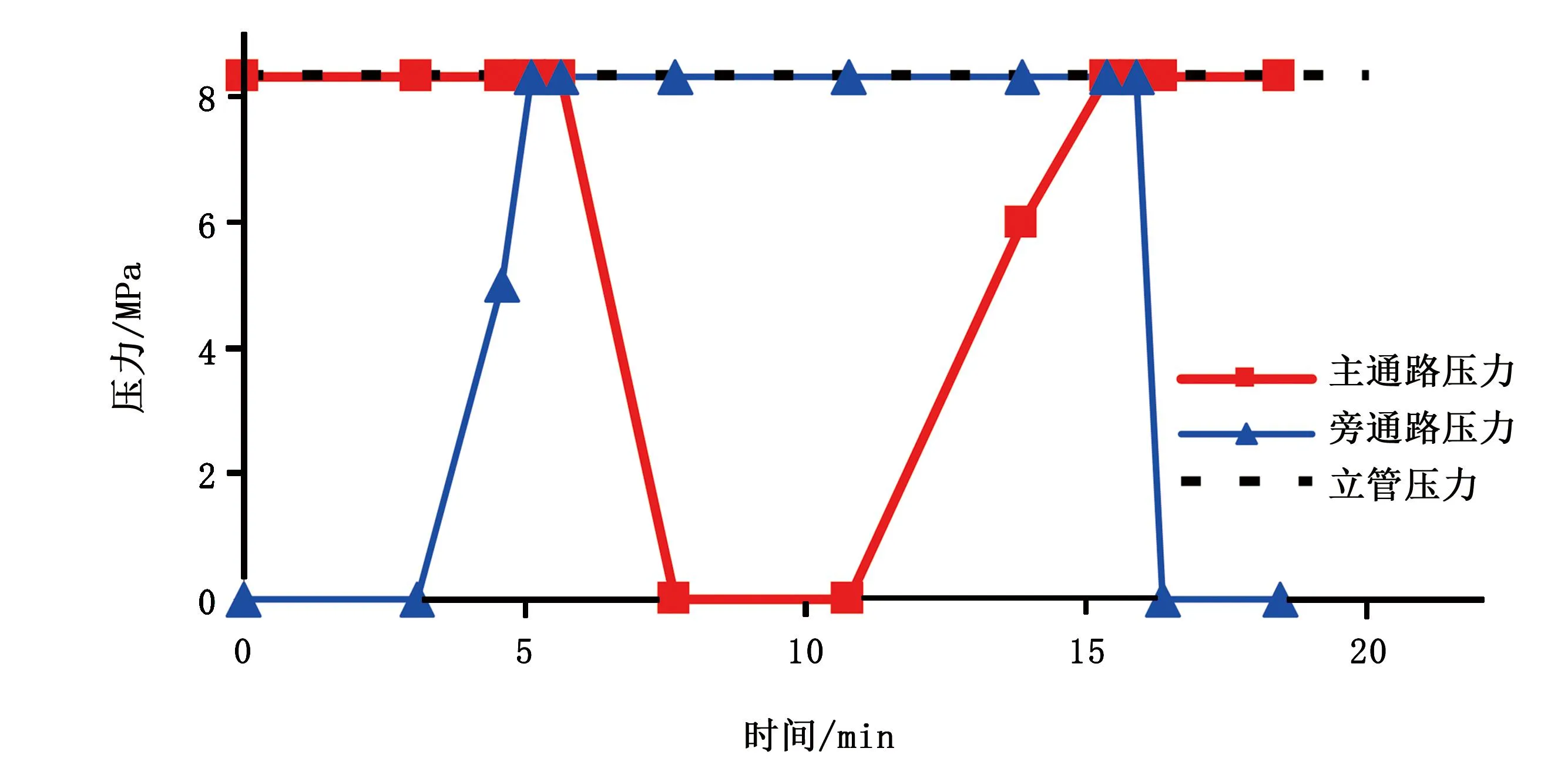

图5 接立柱过程中主通路和旁通路压力变化图

2013年8月,在苏76-43-35井二开∅215.9mm井眼中开展了连续循环充气钻井试验,顺利实现连续循环钻井的目的。图5为连续循环充气钻井接立柱时的主通路和旁通路压力变化图,此时立管压力为8.31MPa、井深1902m。在接立柱过程中,虽然主通路和旁通路的压力由于操作需要发生变化,但是两者之中任一通路与钻柱相通时,均为稳定的8.31MPa压力,见图5中虚线所代表的钻柱内立压等效值。根据井底压力和立压的关系:

井底压力=立压+液柱压力-钻柱内压耗=液柱压力+环空压耗

循环排量和钻井液性能不变的情况下,压耗损失为一定值,同时钻台处立压保持不变,相应的井下压力在接立柱过程中也处于稳定状态,从而有效避免了常规钻井中停/开泵引起井下压力波动导致复杂事故的发生。

随后,又在苏76-43-35井上开展了多次气体、泥浆的连续循环钻井试验,该连续循环阀均顺利实现密封,充分证实了该连续循环阀的可靠性。

5 结语

所研发的气液通用连续循环阀,其中心阀采用密封技术成熟的球阀结构,旁通阀采用锥面密封和密封件密封的双重密封结构,且密封件设置在阀座的背面,避免了来自旁通路流体的冲刷,同时将扭簧藏在连续循环阀所开的旁通孔内,有效的保护了扭簧,提高了连续循环阀的可靠性和耐久性。通过在苏76-43-35井上开展的气体、泥浆和充气连续循环钻井测试,充分证实了该型结构连续循环阀的实用性。

[参考文献]

[1]胡志坚,马青芳,邵强,等. 连续循环钻井技术的发展与研究[J]. 石油钻采工艺,2011,33(1):1~6.

[2]Calderoni A, Girola G, Santos H, et al. Microflux control and E-CD continuous circulation valves allow operator to reach HPHT reservoirs for the first Time [R]. SPE 122270, 2009.

[3]Cunningham J, Bansal R K, George G, et al. A new continuous flow system (CFS) for managed pressure drilling[R]. SPE 168030, 2014.

[4]Cunningham J, Bansal R K, George G, et al. Development of a new continuous flow system for managed pressure drilling[R]. SPE 168957, 2014.

[5]连吉弘,张华. 惠州25-4油田大位移井钻井新技术应用效果[J] . 长江大学学报(自科版),2010,7(2):208~210.

[6]许期聪,邓虎, 周长虹,等. 连续循环阀气体钻井技术及其现场试验[J]. 天然气工业,2013,33(8):83~87.

[7]张武辇,贾银鸽,张静,等. 阀式连续循环钻井装置的工业化应用探讨[J]. 石油钻采工艺,2014,36(6):1~6.

[编辑]洪云飞

[引著格式]魏臣兴,齐金涛,马金山,等.气液通用的连续循环阀的有限元分析与测试[J].长江大学学报(自科版),2015,12(13):50~53.

45 Strength Analysis and Optimization of ERT PDM Housing Structure

Tian Hongping, Yang Chunlei(KingdreamPublicLimitedCompany,Wuhan430223)

Abstract:During the drilling of a building up section, the working condition of positive displacement motor(PDM) is relatively poor, and the force-summing condition is very complicated, thus the PDM housing is always prone to breakage.Aiming at the sliding steerable drilling, the methods for analyzing and evaluating the PDM housing structure strength are established by using finite element technology, the changes of PDM housing structure strength are compared in different borehole curvature conditions, the housing structure of ERT PDM is optimized.The research results show that with the increase of the borehole curvature, the PDM housing structure strength has been reduced gradually, and compared with the conventional PDM, the housing strength of ERT PDM is declined by 52.3%, but if stress relief groove is added on the stator housing, its structure strength can be improved by 33.2%.

Key words:high deviation well; PDM; housing strength; structure optimization

[文献标志码]A

[文章编号]1673-1409(2015)13-0050-04

[中图分类号]TE927.9