手工与自动编程结合以提升液压阀体加工效率

2015-02-18赵敏刘正雷彭彪易曦

赵敏, 刘正雷, 彭彪, 易曦

(三一汽车起重机械有限公司,长沙 410100)

0 引言

加工效率的提升是一项系统的工作,应贯穿于整个工艺过程,在工艺路线规划、工装方案设计、加工程序的编制等环节,均应予以考量。本文结合作者工作中常见的液压阀体加工,分享一些效率提升心得。

1 工装设计阶段对加工效率的考量

通常液压阀体尺寸较小,大部分工程阀体最大尺寸不超过400 mm。而主流的卧式加工中心各轴行程均在700 mm以上,这使得多工位阀体专用工装设计成为量产工艺规划的必然趋势。以笔者所在工厂为例,我们通常将工装设计成十字形的四面四工位或四面八工位工装。工装设计时,要尽量将不同工件的相同加工内容布置在工装的同一个分度角度,这样加工完一个孔,只需短距退刀移位至下一孔位,而不需退至Z轴零点旋转工作台,大幅减少了移动空行程和工作台旋转次数,降低了切削过程中的等待时间。

2 刀具顺序的编排

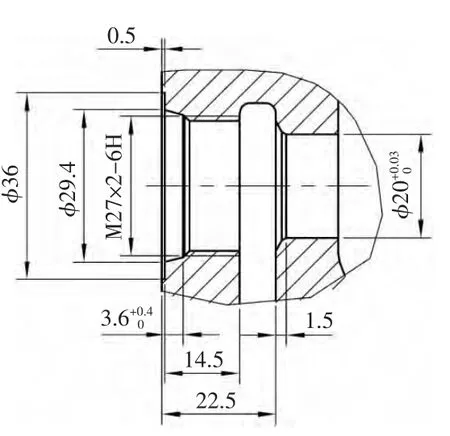

在编程过程中,粗加工刀具排布总体原则是:直径从大到小,先用大直径刀具加工,后用小直径刀具加工。这样可以减少后续小直径刀具的切削深度和切削时间。以图1所示的液压阀体中常见的插装阀孔为例,加工刀具共 4支,分别是 φ19.5钻头、φ24.5钻头、φ20×φ25×φ36复合铰刀、M27×2丝锥。按上述原则,则加工顺序为:钻φ24.5→钻 φ19.5→复合铰刀铰孔→攻丝。φ24.5钻头钻深至-20,后续 φ19.5钻头钻孔则可以直接快进至-19处开始进给,φ19.5钻头的切削深度比自身先加工缩短一半以上。

图1

3 刀具分段进给,提升切削效率

液压阀体加工中,会用到较多的多直径刀具,比如复合钻、复合铰、扩孔锪面复合刀具等。MasterCAM无法实现同一支刀具在加工同一个孔过程中使用不同的切削参数,所以在自动编程阶段,为了防止切削速度过快造成刀具烧蚀、崩刃等损坏,通常是以最大刀具直径计算转速、进给值,而此时刀具的小直径部分实际上处于较低的切削速度,既影响刀具寿命,又影响加工效率。

针对上述问题,我们可以在后处理时对数控程序进行手工优化,用G01直线插补,替代G81G83钻孔循环,使刀具在不同的切削阶段,使用相应的切削速度,进而提升加工效率。

此种方式还可以获得较低的表面粗糙度。MasterCAM固有的程序模式中,对于锪面,只能实现刀具在孔底停留,此种方式并不能极大降低表面粗糙度,而用手工编程分段进给,则可以实现进给速度递减,在最后0.1 mm内实现接近于磨削加工的微量切削,进而大大降低表面粗糙度。

以图2(a)所示孔为例,其加工刀具为扩孔锪面成型刀,如图 2(b)所示。

图2

通常MasterCAM采用钻孔循环,自动生成的程序为:

G0 G90 Z100.S500M3

G98 G81 Z-26.5R2.F100.M88

G80

上述刀具,φ46段切削深度仅0.5 mm,而为了保护刀具,φ31段一直是以φ46段的切削参数在加工(相对φ31直径而言是低速),降低了加工效率。

对程序进行效率提升优化,通过上文公式,计算出刀具在 φ31、φ46 段的转速分别为 500 r/min、700 r/min,进给分别为100 mm/min、140 mm/min,优化后的程序如下:

G0 G90 Z100.S700M3

Z2.

G01Z-25.5F140.M88

S500M3

G01Z-26.4F100.

G01Z-26.5F10.(微量切削,降低表面粗糙度)

G0Z100.

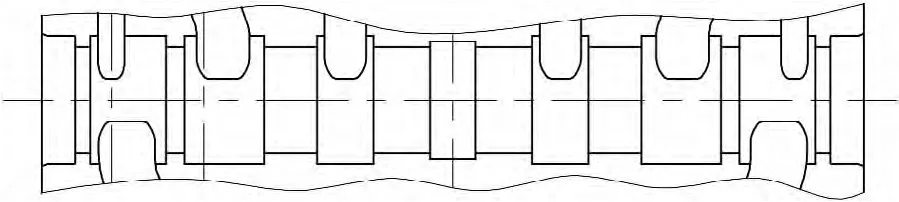

优化后,虽然程序变长了,但实际运行时间变短,效率得到了提升。而对于有较多避空段的孔,也可采用此种方式,如图3所示的阀体中常见的滑阀孔。

图3中孔类型是液压阀体中最常见的滑阀孔,其实际需要切削的长度仅为总长度的1/3左右,此类孔也可采用上述分段进给的办法,在避空段将进给速度提高2~3倍,可有效提升加工效率。当然,为了防止铸造异常(残留飞边等)造成刀具损坏,避空段尽量不要使用G00快速移动指令。

图3

4 铰孔倍率退刀,提升切削效率

液压阀体加工中,通常会用到两种铰刀,一种是加工插装阀孔的复合铰刀,一种是加工滑阀孔的精密铰刀。阀体中插装阀孔多,滑阀孔长度很长,通常为5~8倍孔径,此两类型孔加工占阀体加工总时间的30%以上。MasterCAM中的铰孔命令(G85)是以进给速度退刀,大大延长了铰孔加工时间。铰孔的进给速度退刀,是为了防止因刀具系统精度不高造成快速时内孔拉伤而采取的应对措施。如今的刀具系统精度与当年已不可同日而语,笔者所在工厂使用的阀孔精密铰刀,具有补偿功能,可以修正刀具跳动,将跳动值控制在0.002 mm以内,故孔拉伤问题已大大缓解。

我们的优化方式是,用G01直线插补方式进给,然后用G01命令以进给速度的整数倍速度(通常取2倍、4倍)退刀。这样即使存在刀具跳动的孔拉伤,纹路也比较一致,不会造成孔直径的超差,由于后续有珩磨工序,粗糙度的小幅下降也在可接受范围。

比如通常的铰孔程序G98 G85 Z-100.R2.F60.

手工优化为:G01 Z-100.F80.G01 Z2.F240.G0 Z100.

对于240 mm长阀孔,仅一把铰刀即可缩短3 min,而阀孔属超精密孔,通常需2~3把铰刀进行半精、精铰加工,采用上述方式优化后,效率提升相当可观。

数控编程中的效率提升,是一项经验性极强的工作,其一个核心思想是:尽量缩短刀具路径、尽量减小空行程、尽量减少工作台旋转次数和换刀次数。可能一个细节的优化,只是提升零点几秒,但对一个加工多工件的大型量产程序整体优化后,却可取得积细流成江海的显著效果。

[1] 展军,陆明忠.液压阀块设计与制造技术探讨[J].冶金设备,2004(3):68-69.

[2] 赵建敏,阎建军,王秀梅.复合刀具的发展与应用[J].机械工艺师,2000(11):42-43.

[3] 李树民,文正明,马兆俊.液压阀孔的加工技术[J].液压气动与密封,2001(6):38-39.