某高速动车组吊装支撑架焊缝疲劳寿命分析

2015-02-18王芃月李晓峰

王芃月,李晓峰

(大连交通大学 交通运输工程学院,辽宁 大连 116028)*

吊装设备是铁道车辆组成的关键部件之一,其设计合理与否直接影响着车辆运行安全性、平稳性和可靠性.所以吊装设备的安全性研究刻不容缓.经过总结经验,高速动车组的吊装设备在设计过程中通常要考察吊挂结构本身的强度、安装座强度、安装座与基体的连接强度以及结构减振等因素,为确保高速动车组的运行安全,在车体设计阶段,需要对较大吨位设备的吊装结构设计慎之又慎.

针对吊装的结构和承载特点,本文分别对某动车组TP02车车载电源和单相逆变器安装支架有限元非线性分析,并对该动车组车载电源和单相逆变器的安装支架进行了焊缝疲劳分析,本文阐述了一种新的疲劳寿命预测方法-美国ASME标准中关于焊接结构焊缝的疲劳寿命评估中的主S-N[1]曲线法.基于美国ASME标准预测焊接结构焊缝疲劳寿命的原理,利用主S-N曲线法对车载电源和单相逆变器的安装支架进行疲劳评估.

1 主S-N曲线法

焊接过程中热量产生复杂,因此,焊缝的疲劳强度比母材的疲劳强度底.由于焊缝处易出现应力集中的现象,所以焊接结构的疲劳破坏也是从焊缝处开始的.在对焊接结构的疲劳寿命研究时,必须把重点放在焊缝上;但是,焊缝疲劳寿命的可靠预测,一直是一个世界范围内的难题.目前世界对于疲劳评估的标准主要有一下几种,如:英国钢结构疲劳评估标准(BS)[2]、欧洲标准(EN)[3],或国际焊接学会标准(IIW)[4]等,虽然这几种标准都对疲劳评估做了大量的工作,并广泛应用于各种工程计算中,但它们所评价的都是取靠近焊缝一定距离处的标称应力(名义应力)来计算其疲劳寿命.在实际应用中,这些标准至少有两个局限性:①若焊接接头的几何形状较为复杂、承受的外载荷比较复杂的情况下,对合适焊接接头类型数据在标准中的匹配也较为困难,如果勉强替代,必然产生不可预测的评估偏差;②在限元法计算广义名义应力的过程中,名义应力结果受有限元网格划分大小的影响,会导致计算结果不唯一,疲劳评估的置信度扰动很大,因此,难于控制预测结果误差[5].针对名义应力法远离应力集中的局限性,IIW给出了几条基于热点应力(或称之为几何应力)的S-N曲线数据,为了获得应力集中,它要么通过两个或两个以上的名义应力向焊趾处外推,要么通过焊趾处网格细化,例如在焊趾处利用子结构技术实现网格细化,但是其工程应用的局限性同样不可避免[6].

焊接结构的疲劳裂纹是客观存在的,从力学机理上看,它的裂纹扩展过程仅是与材料性能无关的一个纯力学行为,因此,其疲劳寿命就可以应用断裂力学的理论求解.该方法将焊缝焊趾上的应力分解成两部分:①焊接工艺过程导致的非线性自平衡应力,②与外力平衡的结构应力.基于有限元法,利用焊缝上的节点力一定与外力平衡的条件求得结构应力.基于两阶段裂纹扩展模式及断裂力学表达式,获得了一个新的定义:“等效结构应力”[7].在这个基于断裂力学表达式的等效结构应力计算公式(2)中,不仅考虑了焊接接头板的厚度影响、载荷模式影响,也考虑了应力集中的影响.以等效结构应力变化范围ΔSs为参数的主S-N曲线的焊缝疲劳寿命计算公式如下:

其中,等效结构应力的计算公式为:

式(1)和式(2)中,Δσs为结构应力变化范围,t为实际板厚与单位板厚之比,I(r)为描述载荷模式效应的函数,其中r为弯曲比,m=3.6,C及h为主S-N曲线试验常数[6],N为循环次数.不难看出,新定义的主S-N曲线方程与BS等标准中基于名义应力的S-N曲线方程形式上是相同的,但是,主S-N曲线方程中用变化范围度量的等效结构应力并不是针对某一个具体的焊接接头而提出的,它综合反映了应力集中的结构应力、焊接接头的板厚度、外载荷引起的膜应力与弯曲应力的比例,所以对任何走向的焊缝都有效.

2 支撑架疲劳评估

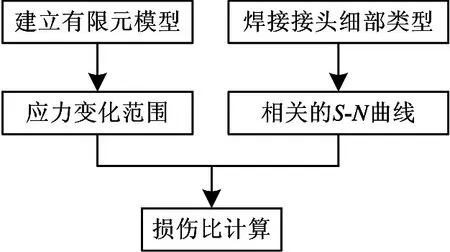

疲劳载荷为有规律的等幅循环载荷,通过有限元模型,计算出该载荷作用下的应力变化范围Δσ,然后根据主S-N曲线法来计算疲劳寿命.这种载荷方式可以看作是疲劳载荷中的一种特殊情况.具体计算流程见图1.

图1 计算流程图

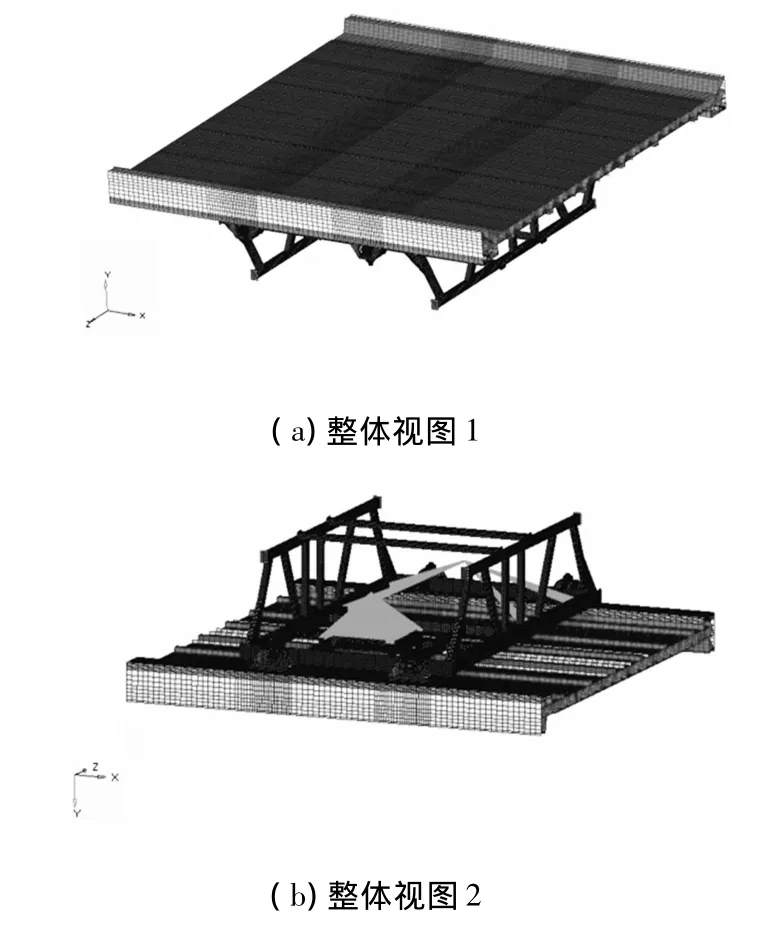

2.1 支撑架焊缝评估部位有限元模型

该支撑架为焊接构架,主要由横梁、纵向梁、测梁、车载电源安装座、单项逆变器安装座等部分组成.模型中以质量单元模拟车载电源(260 kg)和单项逆变器(150 kg)重量.构架结构既承受拉压变形,又承受弯曲扭转变形,为了计算的准确性,模型主要由四节点四边形壳单元和八节点六面体单元组成,如图2、3所示,其中焊缝全部离散为四节点四边形壳单元.该车车载电源和单相逆变器安装支架及地板有限元模型的单元总数为286728,节点总数为319022,图中X轴为纵向,Y轴为垂向,Z轴为横向.

图2 车载电源、单向逆变器支架及地板整体有限元模型

图3 车载电源、单向逆变器支架有限元模型

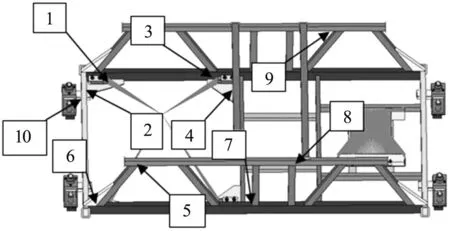

2.2 支撑架评估关键部位

根据支撑架的静强度分析结果,综合考虑支撑架在运营过程中的一些问题,对该支撑架取10个关键部位进行疲劳损伤评估,关键部位如图4所示:1、3为车载电源安装座补强板与纵向梁焊缝连接处;2、4为车载电源安装座补强板与横向梁焊缝连接处;5、8、9为斜拉梁与小纵梁焊缝连接处;6、7为斜拉梁与纵向梁焊缝连接处;10为吊装安装座连接板与横向梁焊缝连接处.

图4 疲劳试验载荷作用下车载电源和逆变器支承架评估10个关键部位示意图

2.3 FE-WELD软件平台

FE-WELD软件是在有限元分析基础上,基于最新的网格不敏感结构应力法原理,进行焊接结构疲劳寿命仿真分析的专用软件.该软件可以克服网格尺寸对应力大小的影响,而且该方法适合多种焊接接头S-N曲线预测焊接疲劳强度,该软件可以避免一些影响焊接接头疲劳寿命的因素,如应力集中、接头类型、载荷模式以及其他一些因素.

该软件支持板壳单元、实体单元、平面应力单元、平面应变单元等多种单元类型的结构应力计算,并且可实现Ansys及Abaqus软件有限元结果数据的提取,支持Hypermesh及Abaqus软件的接口数据,实现了焊缝定义到焊接结构疲劳计算的一体化分析流程.

软件系统由4个核心模块组成,各模块对应不同的功能操作,具体如下所示:

(1)有限元模型及载荷工况定义模块:对有限元文件进行实时修改,选择对应工况和载荷谱数据;

(2)焊缝定义及结构应力计算模块:将待评估焊缝导入软件中,输入相应的节点号,完成对焊缝的定义,根据具体工况选择计算参数,完成数据的设置,最后对该节点进行结构应力的计算,并快速查看焊缝所受结构应力大小;

(3)S-N数据管理及疲劳计算模块:设置相应参数,根据上一步所得结构应力结果对焊缝进行疲劳寿命计算,得出寿命预测数据及对应的累计损伤比;

(4)数据文件管理模块:实时将所算得数据及结构应力曲线图导入EXCEL,便于储存盒查看.

2.4 疲劳载荷工况及焊缝结构应力计算结果

依据《EN12663:铁路应用——铁路车辆车体的结构要求》,本次计算载荷工况为:

工况1:纵向(沿X方向)0.4 g的加速度;

工况2:横向(沿Z方向)0.3 g的加速度;

工况3:垂向(沿Y方向)0.3 g的加速度;

依据支承架在横向、纵向和垂向疲劳载荷工况作用下的有限元分析结果,提取各载荷工况节点力,之后计算各焊缝结构应力.以第7条焊缝为例进行说 明,其结构应力沿着定义好的焊缝走向,分布曲线见图5.在图6中,给出了3种疲劳工况下该条焊缝的应力集中情况,图上的横坐标表示从评估焊缝的焊线起点到焊线终点,其值与焊缝上节点位置相对应,单位为mm,纵坐标为应力分布情况,单位为MPa.根据疲劳工况有限元分析结果,提取节点力,然后计算各焊缝结构应力.

图5 第六条焊缝位置示意图

3 寿命计算结果分析

依据各加载阶段纵向、垂向和横向工况的各焊缝等效结构应力,分别求出焊缝在各个工况下的损伤比最大值及总损伤比的最大值,结果见表1和表2.

表1 支承架在各工况下焊缝的损伤比最大值

表2 支承各条焊缝的总损伤比的最大值

4 结论

首先,建立高速动车组支架焊缝评估部位有限元模型,基于主S-N曲线法,对焊缝结构进行了疲劳评估,最后计算得出有效疲劳损伤比远小于1,以致于在车辆轻量化设计时可以考虑使用更轻便的材料来进行设计.虽然,文中给出的构架寿命期望估计值是合格的,但是这里给出的仅仅是设计寿命的估计值,仍需按照要求严格执行焊接工艺,否则寿命将会大打折扣.

[1]DONG PINGSHA.The master S-N curve method,An implementation for fatigue evaluation of welded components in the ASME B&PV CODE,Section VIII,Division 2 and API579-1/ASME FFS-1[M].Welding Research Council Inc.,USA,2011.

[2]British Standard Institute.BS7608-1993 Fatigue design and assessment of steel structures[S].British:BSI,1993.

[3]AAR Manual of Standards.M1001-2007 Design Fabrication and Construction of Freight Cars Section C Part II[S].America:AAR,2007.

[4]IIW Joint Working Group.XIII-1965-03/XV-1127-03 IIW document Recommendations for fatigue design of welded joints and components[S].England:IIW/IIS,2003.

[5]李晓峰.基于虚拟疲劳试验的铁路车辆焊接结构疲劳寿命预测[D]大连:大连交通大学,2008.

[6]DONG PINGSHA.Fatigue of Welded Structures:Finite Element Based Design and Analysis Methods[R].Lecture Report,Dalian Jiaotong University,2009.

[7]梁树林,聂春戈,王悦东,等.焊缝疲劳寿命预测新方法及其在焊接构架上的应用[J].大连交通大学学 报,2010,31(6):29-34.