高速阻尼器试验系统及试验精度控制研究

2015-02-17翁大根曹文清1朱晓兵支晓阳

鲁 亮 江 乐 翁大根 曹文清1, 朱晓兵 支晓阳 陈 亮

(1. 上海同济建设工程质量检测站,上海 200092; 2. 同济大学结构工程与防灾研究所, 上海 200092;3. 无锡市海航电液伺服系统股份有限公司,无锡 214027)

(A=300 mm, f=0.1 Hz)

(A=20 mm, f=0.1 Hz)

(A=20 mm, f=0.1 Hz)

高速阻尼器试验系统及试验精度控制研究

鲁 亮1,2,*江 乐2翁大根2曹文清1,2朱晓兵3支晓阳3陈 亮3

(1. 上海同济建设工程质量检测站,上海 200092; 2. 同济大学结构工程与防灾研究所, 上海 200092;3. 无锡市海航电液伺服系统股份有限公司,无锡 214027)

对2000 kN高速阻尼器试验系统的组成、特点、功能进行了介绍,特别是试验台架结构。分析了在进行黏滞阻尼器试验时影响试验数据精度的因素,这些因素包括液压系统加载能力、加载台架的刚度、试件安装间隙和数据通道之间的采集时差等,并对这些因素进行了数值模拟,提出了解决措施。

电液伺服, 阻尼器, 试验精度, 加载台架

1 引 言

随着结构控制技术在建筑和桥梁工程中的应用,各类阻尼器的使用越来越多,技术越来越成熟,大吨位的速度型阻尼器的应用范围也随之扩大。为了对各种材料大吨位阻尼器性能进行测试,就必须研究相应的大出力、大速度阻尼器试验系统[1-3]。

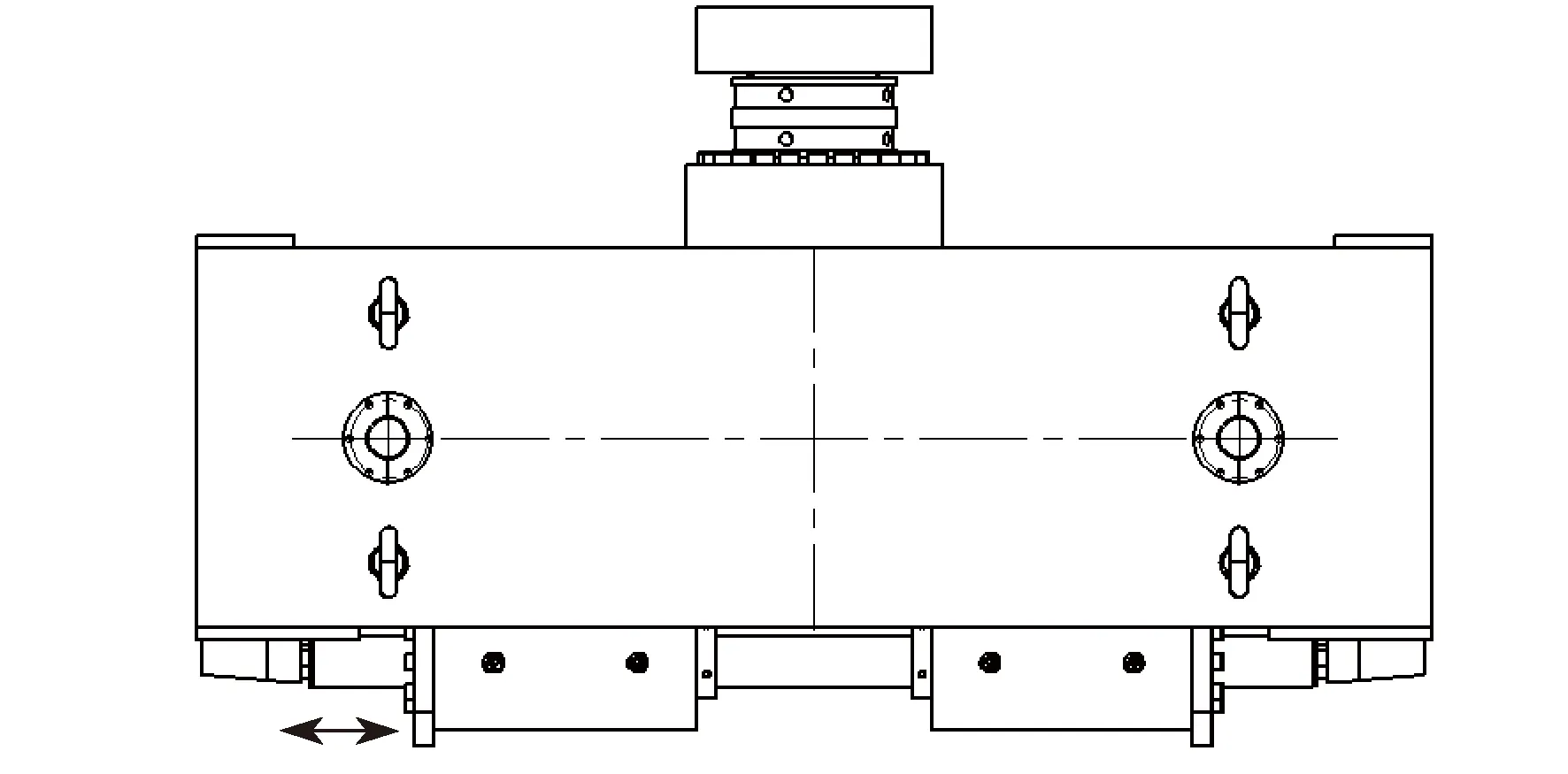

国内高校、科研机构和生产厂家已建有多套阻尼器试验系统,各具特点。本套2 000 kN高速阻尼器试验系统主要在加载台架结构上与现有系统相比有一定特色。加载台架是用于安装2 000 kN高速电液伺服作动器,并与之构成对阻尼器进行试验的一个完整试验台。本套系统利用同济大学已建成的泵源系统(600 L/min泵源、工作压力28 MPa、4 000 L蓄能器组)、2 000 kN高速电液伺服作动器、MOOG控制器等,构建一套完整的2 000 kN阻尼器性能试验系统,见图1。

图1 阻尼器性能试验系统外观图

2 系统主体机械结构和主要参数

本系统中2 000 kN高速阻尼器试验系统由液压部分(包括液压泵站、蓄能器组、伺服作动器、伺服阀、连接管路)、机械部分(主要是试验台架)、控制系统三部分组成。系统原理如图2所示。

图2 系统原理图

2.1 系统机械结构参数

2 000 kN高速阻尼器试验系统的加载台架采用多组方键、键槽,动横梁,加载横梁,端横梁和两根大纵梁形成水平力封闭机构,两根大纵梁上设置1 000 mm间距键槽,动横梁上装有升降机可使加载动横梁上下移动,动横梁选用不同位置高度的键槽,即可适应不同长度的试件。

2 000 kN高速电液伺服作动器固定在主横梁侧面,高速作动器上的法兰用螺栓固定连接在主横梁上,机械结构见图3。

图3 加载台架

加载台架技术参数如下:

(1) 加载台架为卧式结构,且为自平衡受力体系,整体连接无间隙。

(2) 加载台架能测试的试件长度0.4~5 m,台架内净宽度1 500 mm。

(3) 加载台架能承受5 000 kN拉、压载荷。

(4) 高速作动器的水平出力:F(动载拉压)=±2 000 kN,F(静载拉压)=±2 800 kN。

(5) 高速作动器的最大行程±600 mm,作动器最大速度1.2 m/s。

(6)加载台架动横梁、固端梁和台架加载纵梁的最大荷载变形小于1/1 500,最大可承受5 000 kN的静载荷。

2.2 试件和载荷参数

2 000 kN高速阻尼器试验系统所能测试试件的主要技术参数如下:

(1) 最大动载荷:2 000 kN。

(2) 试件最大长度:0~5 700 mm。

(3) 试件最大截面:1 600 mm×720 mm。

(5) 试件最大变形(活塞加载行程):1 200 mm。

2 000 kN高速阻尼试验系统的载荷参数如下:

(1) 最大动载荷:2 000 kN。

(2) 最大位移:±600 mm。

(3) 最大速度:1.2 m/s。

(4) 加载频率: 0~5 Hz。

(5) 加载波形:正弦波、三角波、拍波、方波、斜波、随机波、地震波。

2.3 2 000 kN动横梁锁紧机构

动横梁机构是本套试验系统的一个特色,现有阻尼器试验系统一般采用固定横梁机构或液压抱柱横梁机构。相对其他锁紧方式,本系统的动横梁锁紧装置更可靠、方便。

如图4所示,试验系统锁紧机构由两个锁紧油缸、键槽、楔形块和独立的液压源组成。在液压源提供动力使锁紧缸工作, 同时楔形块插入键槽。楔形块设计采用自锁角小于6°,当液压源不提供动力的时候也不会产生松脱现象。在阻尼器测试前进行预加载,楔形块在锁紧油缸的作用下,锁紧间隙会始终减小最终达到锁紧状态。

图4 动横梁锁紧机构

3 控制器和控制软件

3.1 控制器简介

2 000 kN高速阻尼器试验系统的控制器采用“为操作者设计”的概念,可配置为1至32个伺服测试通道(模块配置);可以扩展多种信号输入输出卡,调理卡等;可以配置多站控制器MCU;机柜也可以扩展UPS,网络路由器等集成MOOG公司独特的带“阻尼”功能控制算法实现闭环控制,非常容易调参和运行,特别在高频条件下,具有极好的相关性,大大降低测试设置时间;可以完成力、位移和加速度控制。

控制器提供外接电阻双向旁路标定功能,提供多路信号输入(力、位移、加速度等)和外部模拟输入端,直接驱动伺服阀±100 mA/±10V,电流驱动或电压驱动,自带监控模拟量输出,可以将任意内部变量输出。

3.2 控制软件简介

2 000 kN高速阻尼器试验系统的控制软件为MOOG-MITS 集成测试软件包,主要功能为传感器参数设定、试验控制参数设定、试件安装、试验谱定义和编辑、控制方式选择等。

为实现高速阻尼器试件的全曲线测量,本软件设计了力控和位控两种控制方式,操作人员可以在任何时间进行两种控制模式的切换。在作静力试验时,对于试件屈服前即曲线的前段采用力控模式,在加载过程中同时跟踪位置的变化及刚度的变化,当接近于屈服点时,由力控模式平滑切换为位移控模式,完成全曲线测量。切换过程中,软件自动对控制参数做全面调整。由于控制系统切换速度很快,液压系统由于惯性还来不及反应,而控制系统已完成了参数转换,故此在切换过程中系统的抖动很小,可达到满量程的1%。

在加载过程中,尤其是静力加载过程,不仅要求各通道同时达到最大试验荷载值,而且要求在加载过程中通道荷载保持一定的同步性。为解决这个问题,该软件实时检测各通道加载速度,并对加载速度进行调整,使各通道同步加载。类似的方法,该软件也解决了频率和相位的同步问题。

4 阻尼器试验结果精度控制方法

本套2 000 kN高速阻尼器试验系统可以完成包括黏滞阻尼器、黏弹性阻尼器、金属阻尼器、防屈曲约束支撑等在内的各种耗能装置的测试。

在试验过程中,有时得到的试验曲线与理论计算曲线差别较大,往往难以合理解释。经分析研究和不断试验,作者认为除试件本身性能外,影响阻尼器试验精度的主要因素有以下几个方面:

(1) 试验系统的加载能力不足;

(2) 加载台架的刚度偏小;

(3) 试件安装间隙过大;

(4) 数据采集信号不佳或通道间信号不同步等。

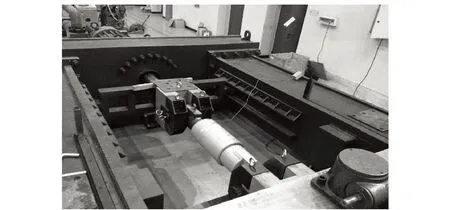

下面以黏滞阻尼器试验为例(图5),对影响试验结果精度的各种因素加以分析。

图5 测试中的粘滞阻尼器

测试时,作动器给阻尼器施加的强制位移和速度为

X=Asin(2πft)

(1)

V=2πfAcos(2πft)

(2)

式中,A为波形最大幅值,m;f为加载频率,Hz。

黏滞阻尼器出力与加载速度的关系为

F=C·sign(V)|V|α

(3)

式中,F为阻尼力,kN;C为阻尼系数,kN·m/s;V为阻尼器活塞相对缸体的运动速度,m/s;α为阻尼指数。

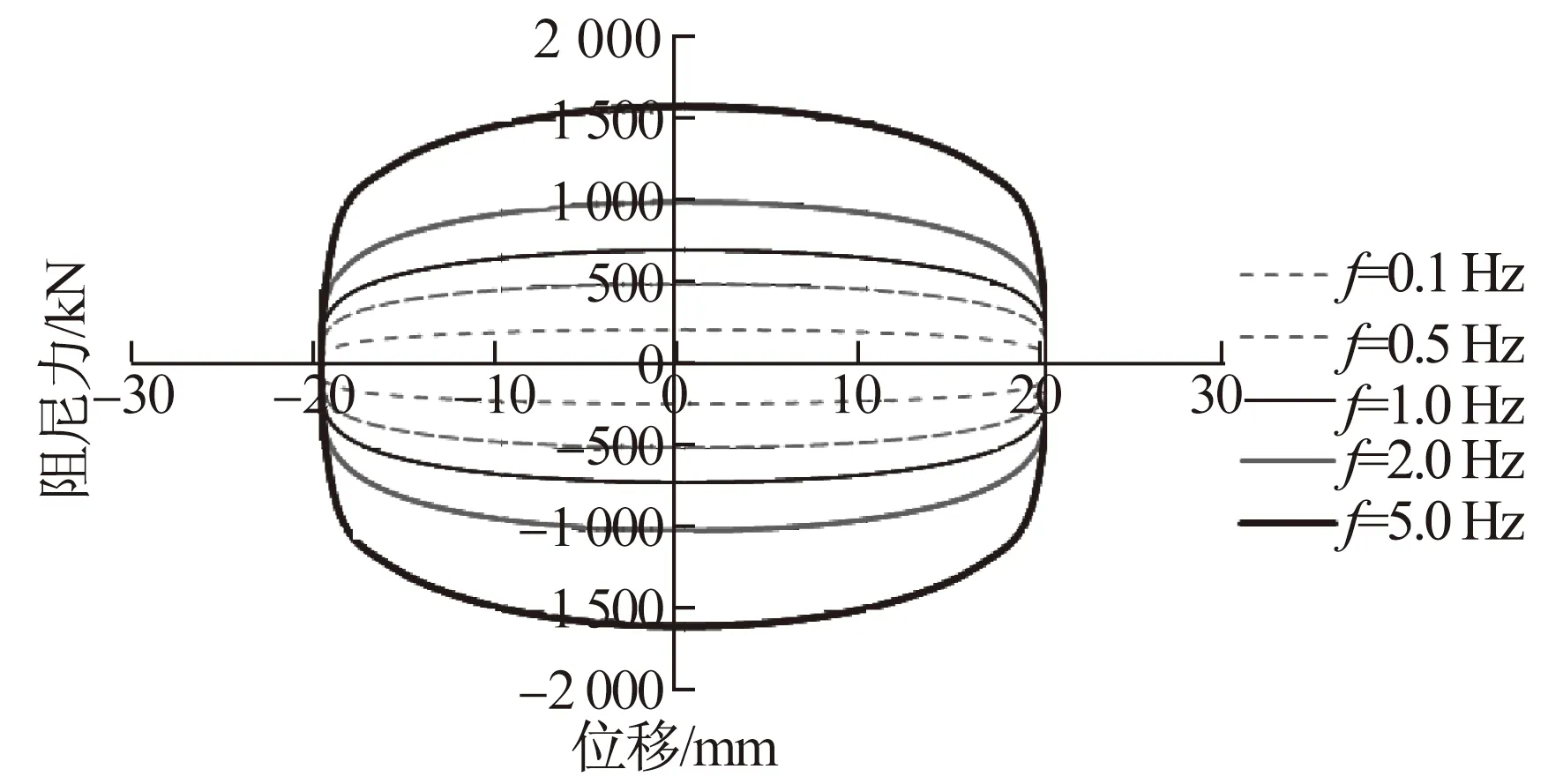

以一个C=2 050 kN·m/s的最大设计阻尼力为2 000 kN的黏滞阻尼器为例,可以按照式(3)得到在不同振幅、不同频率和不同阻尼指数下的阻尼力—活塞位移滞回曲线,图6为不同振幅下的滞回曲线,图7为不同频率下的滞回曲线,图8为不同阻尼指数下的滞回曲线。

图6 不同幅值下的滞回曲线(f=0.1 Hz, α=0.5)

图7 不同频率下的滞回曲线(A=20 mm, α=0.5)

图8 不同阻尼指数下的滞回曲线(A=300 mm, f=0.1 Hz)

在设备调试和正式测试过程中,采集到的一些力—位移滞回曲线如图9所示,发现这些曲线与理论曲线相差较大。从加载系统、测试系统和阻尼器本身进行分析发现,除了阻尼器产品本身性能外,测试温度对测试结果影响较大,但也可归结于产品本身性能,需要按规程《建筑消能阻尼器》(JG/T 209—2012)[4]规定的温度范围进行测试,在试件温度升高后应采取降温措施后再进行后续试验。

经分析和测试,除去产品本身性能外,影响最终测试精度的因素为:

图9 试验得到的部分不佳曲线

(1) 设备加载能力。包括蓄能器储能值、伺服阀流量、管道阻尼、泵站能力等。

(2) 加载台架的刚度。刚度越小对测试结果影响越大。

(3) 试件安装间隙。包括螺栓连接间隙、销轴与试件之间的间隙、销轴与连接耳座之间的间隙等。

(4) 控制信号或反馈信号精度不佳,曲线有毛刺。

(5) 数据采集时,力和位移信号不同步,形成相位差。

下面以一个C=2 050 kN·m/s的最大设计阻尼力为2 000 kN的黏滞阻尼器为例,就以上各种因素进行模拟再现,给出一些建议。

4.1 设备能力对测试精度的影响

设备能力不足主要表现为达不到液压系统设计时的最大速度、最大荷载或持时性能等。在进行阻尼器30周疲劳性能试验时,往往后几圈作动器速度上不去,见图9(a),检查表明测试供能已超过蓄能器储能值。

按经验,设备的试验能力往往小于系统方案设计阶段的理论计算值,主要是因为在理论计算时只考虑部件性能指标,而系统综合性能一般劣于理想状态。

供应商在产品出厂前应对产品反复进行测试和磨合,得到一张可靠的产品性能表,否则就需要试验技术人员不断测试、积累经验来确认性能指标,在试验时对系统的性能做到心中有数。

4.2 加载台架刚度对测试精度的影响

阻尼器加载台架承受高速动载、荷载吨位大,其强度、刚度甚至动力特性对试验精度影响很大[5]。同济大学装备的本套试验台架按500 t静载能力设计进行200 t阻尼器试验就是基于这个考虑。

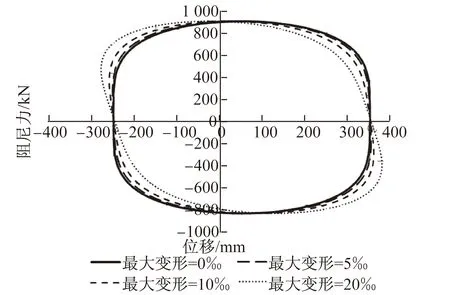

一般此类台架对纵向刚度的设计要求为整体变形在最大载荷下不超过5‰。对一个长度5 m的最大阻尼力为2 000 kN的阻尼器进行不同刚度加载台架滞回曲线的数值模拟,台架最大变形分别取0‰、5‰、10‰、20‰,模拟结果见图10。图10表明刚度越小,试验结果曲线越畸变,设计要求的数值5‰比较合理。

图10 不同台架刚度下的滞回曲线模拟

模拟结果还表明,台架刚度越小,滞回曲线越向一个方向倾斜,实际试验结果表明很难得到竖向对称的试验曲线(图9),说明加载台架变形是滞回曲线倾斜的原因之一。

4.3 试件安装间隙对测试精度的影响

阻尼器通过两端耳轴与连接座相连,台架移动横梁与立柱相连,沿阻尼器受力途径上有6个以上的间隙来源,而过小的间隙配合使得阻尼器的安装变得很困难。为解决这个矛盾,需要从结构构造入手,同济大学本套设备采用的动横梁插销式固定方法很好地消除了动横梁与立柱之间的间隙。

销轴安装可以考虑采用螺栓压紧式,而不是穿孔式安装,也可以消除一半以上的间隙。

间隙的存在影响试验结果,见图9(a)、图9(b),处理数据时会低估阻尼器的有效阻尼系数。对1 mm,2 mm间隙的数值模拟见图11,结果表明加载幅值越小,试验结果受到安装间隙的影响越大。

图11 安装间隙对试验滞回曲线的影响

4.4 控制器和数据采集系统(DAS)对测试精度的影响

控制指令信号的精度与控制系统和液压系统有关,需经过测试、标定以满足精度要求。数据采集信号的精度与传感器、数据采集系统有关。指令信号和采集信号的精度均影响试验结果精度,表现为偏差和毛刺。经验表明,一般成熟试验系统有精度保证。

在设备调试过程中,曾发现数据采集系统的荷载和位移信号不同步情况,经排查采取措施后消除。

对力和位移通道信号不同步情况(即存在相位差)进行了数值模拟,模拟结果见图12,结果表明在进行黏滞阻尼器试验时,如果滞回环向一边倾斜要先检查力、位移采集信号是否同步,有些测试系统采用外置采集仪的方法予以解决。

图12 模拟采集信号时差对试验滞回曲线的影响

5 结 语

本文介绍了同济大学新配置的2 000 kN高速阻尼器试验系统,分析了影响阻尼器测试精度的各种因素,并进行了数值模拟,提出控制措施。希望和同行进行交流与合作。

[ 1 ] 王晓斌,刘银水.大型液压阻尼器试验台液压系统的设计[J].液压与气动,2009(11):44-46.

Wang Xiaobin, Liu Yinshui. Design of the hydraulic power for a large-scaled test rig for hydraulic damper [J]. Chinese Hydraulics and Pneumatics, 2009(11): 44-46. (in Chinese)

[ 2 ] 蒋华戈,闫维明,李力,等.3 000 kN电液伺服阻尼器试验系统组成与应用[J].结构工程师,2011,27(增刊):22-25.

Jiang Huage, Yan Weiming, Li Li, et al. Composing and application of the 3 000 kN electric-hydraulic servo damper testing system [J]. Structural Engineer, 2011, 27(S): 22-25.(in Chinese)

[ 3 ] 液压阻尼器电液伺服试验台的研究[R].武汉:华中科技大学,2007.

Research on the electro-hydraulic servo test bedof the hydraulic damper[R].Wuhan: Huazhong University of Science and technology,2007.(in Chinese)

[ 4 ] 中华人民共和国国家质量监督检验检疫总局.JG/T 209—2012建筑消能阻尼器[S].北京:中国标准出版社,2012.

General Administration of Quality Supervision, Inspection and Quarantine of the people’s Republic of China. JG/T 209—2012 Dampers for vibration energy dissipation of buildings[S].Beijing: China Specification Press, 2012. (in Chinese)

[ 5 ] 丁建华,欧进萍.油缸孔隙式粘滞阻尼器理论与性能试验[J].世界地震工程,2001,17(1):30-35.

Ding Jianhua, Ou Jinping. Theoretical study and performance experiment for cylinder-with-holes viscous damper[J]. World Information on Earthquake Engineering,2001,17(1):30-35. (in Chinese)

Research on a High-speed Damper Testing System and the Test Precision ControlLU Liang,2,*JIANG Le2WENG Dagen2CAO Wenqing1,2ZHU Xiaobing3

ZHI Xiaoyang3CHEN Liang3

( 1. Shanghai Tongji Construction Quality Inspection Station, Shanghai 200092, China;2. Research Institute of Structural Engineering and Disaster Reduction, Tongji University, Shanghai 200092, China;3. Wuxi Haihang Electro-hydraulic Servo System Co. Ltd., Wuxi 214027, China)

Mechanical composing,features and main functions of a 2000kN high-speed damper testing system, especially the structure of the loading frame, are introduced. This testing system is an Electro-hydraulic Servo Load System. Various factors influencing the test precision are analyzed, which include the capacity of power supply, stiffness of the loading frame, installation gaps of specimen and the time gap of DAS channels, etc. Some factors affect the data precision are numerically simulated when testing a viscous damper, and several solutions about precision control are proposed.

electro-hydraulic servo test, damper, precision control, loading frame

2014-06-17

国家自然科学基金资助项目(51178354)

*联系作者,Email:luloes@hotmail.com