镀铝纸废弃PET膜循环利用技术探讨

2015-02-16汤树海

汤树海

镀铝纸作为一种高档包装材料,具有外观精美、阻隔效果良好、价格适中等优点。其中,PET转移镀铝纸制作技术是目前镀铝纸的主流制作工艺,其大致流程是:先在PET膜上涂布转移涂料,然后在涂层表面进行模压、镀铝,再使用胶黏剂将PET膜与纸张进行复合,最后剥离PET膜。目前,国内绝大部分薄膜供应商生产的PET膜最多可循环利用3次,且第二、三次一般只能用于要求较低的产品,于是便产生了大量的废弃PET膜,无形中增加了印刷企业的生产成本。

在行业大力倡导绿色印刷的大背景下,镀铝纸生产中废弃PET膜的循环再利用是目前亟待解决的技术难题,然而国内现有的退铝工艺和设备都比较落后,退铝效率也不高,退铝后的PET膜达不到重复利用的标准,致使目前镀铝纸包装产品的生产成本和废弃PET膜的回收问题一直得不到改善。经过实验研究,笔者采用碱式退铝法进行退铝,并对后续工艺进行改进,使退铝后得到的PET膜达到循环再利用的标准,有效降低了印刷企业的生产成本,实现了绿色印刷生产的目的。

实验部分

1.实验材料

PET转移镀铝纸(带有铝层和固化胶)、氢氧化钠、碳酸钠、聚醚改性有机聚硅氧烷。

2.实验设备

退铝流水线(由我公司与佛山三简包装机械有限公司合作研发)、涂布流水线、复合流水线、SEM电子显微镜。

3.实验部分

(1)实验1,分别在35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃这10个温度下,使用由6wt%氢氧化钠和3wt%碳酸钠配制的碱性溶液在退铝流水线上对样品进行洗涤(洗涤长度为200m),分别标记,然后对洗涤后的PET膜进行涂布、模压、镀铝、复合、剥离等处理,最后使用SEM电子显微镜观察PET膜的最终效果。

(2)实验2,在40℃温度下分别使用由2wt%、4wt%、6wt%、8wt%、10wt%的氢氧化钠与3wt%碳酸钠配制的碱性溶液,以及6wt%氢氧化钠和6wt%碳酸钠配制的碱性溶液对样品进行洗涤(洗涤长度为200m),分别标记,然后使用SEM电子显微镜对洗涤后的PET膜样品进行观察。接下来,再对PET膜进行涂布、模压、镀铝、复合、剥离等处理,最后使用SEM电子显微镜观察PET膜的最终效果。

(3)实验3,在40℃温度下使用6wt%氢氧化钠和3wt%碳酸钠配制的碱性溶液对样品进行洗涤(洗涤长度为800m),将聚醚改性有机聚硅氧烷添加至涂布转移涂料中,添加量分别为0.2wt%、0.3wt%、0.4wt%,分别对样品涂布200m,同时使用无添加聚醚改性有机聚硅氧烷的转移涂料对样品涂布200m进行对照,以上样品分别做标记,然后对PET膜进行模压、镀铝、复合、剥离等处理,最后使用SEM电子显微镜观察PET膜的最终效果。

(4)实验4,在40℃温度下,使用6wt%氢氧化钠和3wt%碳酸钠配制的碱性溶液对样品进行洗涤(洗涤长度为800m)后,使用添加量为3wt%的聚醚改性有机聚硅氧烷涂布转移涂料进行涂布,再进行模压、镀铝,复合,复合时烘箱温度分别设置为50℃、60℃、70℃、80℃(烘箱分为四段,上述4个温度值是每次实验中四段温度的平均值),样品在每个温度下通过200m,分别标记,然后再进行剥离,最后使用SEM电子显微镜观察PET膜的最终效果。

需要说明的是:在上述四项实验中,PET膜复合后均须经过24h的熟化后再进行剥离。

结果与讨论

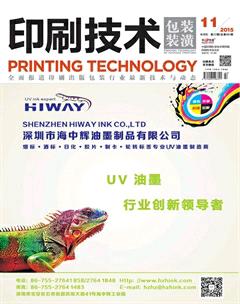

1.不同洗脱温度的影响

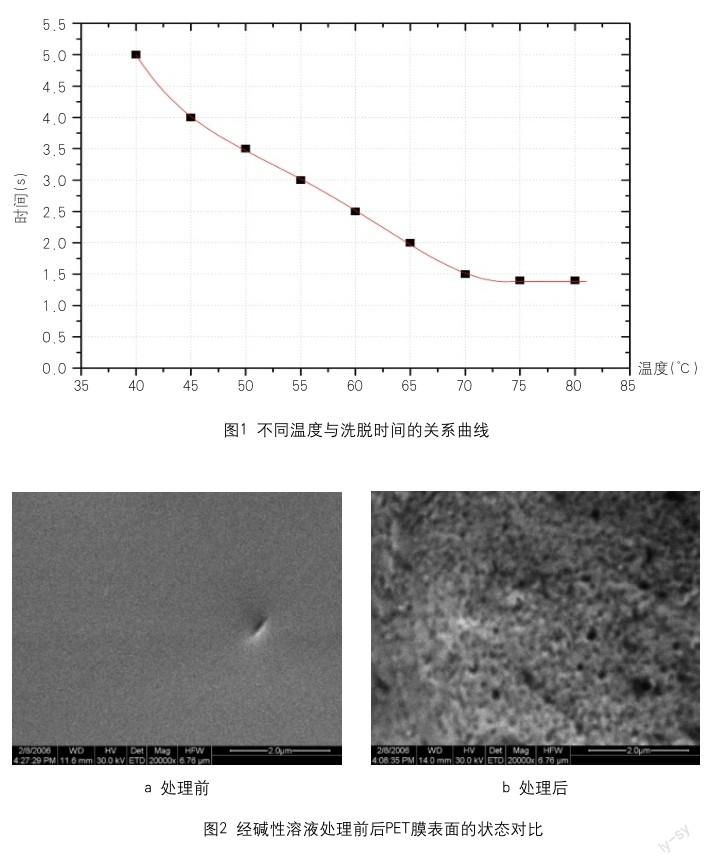

实验1中,不同温度下洗脱铝层及胶层所需时间如图1。随着温度的升高,洗脱铝层及胶层所需要的时间不断缩短。当温度升高至70℃时,温度的升高对洗脱速度的影响不再明显,此时用SEM电子显微镜观察到的PET膜表面状态如图2所示。

事实上,当温度达到45℃时,使用SEM电子显微镜观察,PET膜的表面已稍显粗糙,且随着温度的不断提高,PET膜表面的粗糙度越来越大。这是因为PET膜在常温或低温下与氢氧化钠溶液的反应极其微弱甚至不反应。而当温度高于40℃时,其反应速率就明显增快,此时氢氧化钠溶液与PET膜充分接触,其中的羟基与PET聚合物中的酯键发生水解反应,从而出现PET膜表面粗糙度增大的现象,这就会导致PET膜的润湿性能降低,影响涂布效果,最终造成涂层附着力不好、易脱落的后果。

2.不同浓度碱性溶液的影响

实验2中,在一定温度下,通过使用不同浓度的碱性溶液来洗涤样品,考察碱性溶液浓度对PET膜最终使用效果的影响。从表1可以看出,随着氢氧化钠添加量的增加,洗脱铝层及胶层的时间出现一定程度的缩短;而在氢氧化钠浓度不变的情况下,碳酸钠添加量的不同对于洗脱速度并无明显影响。可见,碳酸钠添加量的多少并不是影响洗脱速度的主要原因,其作用主要是稳定混合溶液的pH值,减弱混合溶液对PET膜和洗脱设备的侵蚀作用。

此外,从SEM电子显微镜的观察中可以看出,同等浓度的氢氧化钠溶液中碳酸钠的添加量越多,PET膜经洗脱后,表面光滑度越好。

3.不同剂量聚醚改性有机聚硅氧烷的影响

在实验3中,采用了不同剂量聚醚改性有机聚硅氧烷添加至涂布转移涂料中。实验结果表明,添加了聚醚改性有机聚硅氧烷的涂料涂布后,PET膜的流平性较无添加有所改善,当聚醚改性有机聚硅氧烷的添加量达到0.3wt%时,PET膜的流平性能达到最佳,且不影响涂布的功能与性质;当聚醚改性有机聚硅氧烷的添加量大于0.3wt%时,PET膜的涂布功能与性质逐渐受到影响,易产生流挂现象,不能再循环利用。

4.不同烘干温度的影响

实验4的主要目的是研究烘干温度对复合效果的影响。实验结果表明,在50℃温度下烘干,熟化24h后,胶黏剂的固化效果并不理想,局部未干燥;在60℃温度下烘干,熟化24h后,胶黏剂的固化程度和剥离效果都比较理想,得到的PET膜可以再次使用;在70℃温度下烘干,熟化24h后,剥离时发现PET膜表面有铝点脱落的现象,这是因为铝箔随着温度的升高而不断膨胀,最终导致个别铝点被挤脱,同样的问题出现在80℃温度条件下,且铝点脱落情况更为严重。由此可见,烘干温度对于PET膜最终的剥离效果有重要影响。

结论

在利用碱性溶液洗脱铝层和胶层的过程中,随着温度和氢氧化钠浓度的不断提高,洗脱速度不断加快,温度是主要影响因素,当温度达到70℃时,洗脱速度增长不明显。虽然温度的提高能加快洗脱速度,但同时也会加速碱性溶液对PET膜的侵蚀,使PET膜的表面粗糙度增大,影响PET膜的再次使用。因此,洗脱温度应控制在40~60℃,氢氧化钠的浓度应控制在6~8wt%。

而将聚醚改性有机聚硅氧烷添加到涂布转移涂料中,则可以起到抗黏结、改善PET膜流平性能的作用,能有效弥补碱性溶液对PET膜的侵蚀,但过量使用会产生流挂现象,影响PET膜的正常使用。实验表明,当聚醚改性有机聚硅氧烷的添加量为0.3wt%时,所得PET膜的性能最佳。

复合时烘干温度的控制对最终剥离效果有重要影响,过低会导致胶黏剂熟化不完全,过高则容易造成铝点脱落现象,实验证明,当平均温度达到60℃时,剥离效果最为理想。