海洋大气环境下7475铝合金的疲劳寿命及断裂机理*

2015-02-13上官晓峰张晓君王晴晴

上官晓峰,张晓君,王晴晴

(1.西安工业大学 材料与化工学院,西安710021;2.泸州新能源新材料产业园区,泸州646000)

7475铝合金属于Al-Zn-Mg-Cu系合金,是美国Alcoa公司在7075铝合金的基础上研制开发的高纯度超高强度铝合金,其综合性能优良.该合金的强度和耐蚀性和7075铝合金相当,但断裂韧性却得到了很大的提升,该合金是目前变形铝合金中强度和断裂韧度最佳配合的材料[1],已作为西方国家目前现役飞机的主体结构材料.国内J10飞机的机翼下壁板以及JH7系列飞机主体结构部位及目前在研的军、民用飞机的部分主体结构部位也选用了进口7475铝合金预拉伸厚板[2-4].国外对7475疲劳耐久性及损伤容限性研究比较成熟,已得到了许多重要数据,这对飞机设计具有重要的指导意义[5-9].

国内对7475力学性能研究较多,但对其疲劳寿命及断裂机理的研究并不多,文献[10]采用轴向加载疲劳和疲劳裂纹扩展速率性能测试方法,研究了不积水和3.5%NaCl溶液环境对材料疲劳强度的影响程度基本相同,对疲劳裂纹扩展的影响规律也基本一致.迄今为止,有关海洋大气环境下铝合金的疲劳寿命及断裂机理研究并不多,尤其是涉及到7475铝合金这方面的研究还很少见.本文通过研究海洋大气暴晒后的疲劳寿命和断裂机理,确保材料的安全使用.

1 试验材料及方法

7475铝合金板材为试验用材料,其成份见表1.试样为206mm×40mm×3mm平板状,中部两侧半径弧度为120mm,试样表面经打磨抛光,表面粗糙度Ra为0.80,棱角处无毛刺,试样形状如图1所示.试样分两组,一组表面经硼硫酸阳极化处理,另一组经硼硫酸阳极化并涂H06-D+13-2漆.

表1 7475铝合金的化学成分(ω/%)Tab.1 Chemical composition of 7475aluminum alloy(ω/%)

图1 试样形状Fig.1 Sample shape

将不同表面处理的试样放置在海南万宁暴晒场进行暴晒.暴晒试验架为铝合金,为防止接触腐蚀,试样用瓷柱从边部固定于试验架上,并与水平面成45°角,试样上表面朝阳 (南方),暴晒试验如图2所示.暴晒场的地面为草坪,附近没有影响风雨及阳光的屏蔽物,试样或架子上的雨水不能流到其他试样上,暴晒试验时长为12个月.

图2 大气暴晒试验Fig.2 Atmospheric exposure test

疲劳试验设备如图3所示,其型号为PLD-100.采用应力控制恒幅加载方式,试验波形为正弦波,试验标准为GB 3075-82.试验首先参照材料细节疲劳额定值(Detail Fatigue Rating,DFR)的测试方法测出未经海洋大气暴晒试样(称为对比试样),室温下应力比R=0.1、加载频率为10Hz时,试样承受105次循环条件下所对应的应力值.然后测试相同应力条件下海洋大气暴晒试样的疲劳寿命.在扫描电子显微镜(Scanning Electron Microscope,SEM)(FEI QUANTA-400)下观察疲劳断口形貌,分析断裂机理.

图3 疲劳试验设备Fig.3 The test equipment of fatigue

2 试验结果及分析

DFR方法是指在应力比R=0.06、置信度为95%、可靠度为95%要求下,结构能承受105次循环所对应的最大名义应力值(疲劳强度)[11].DFR法是基于威布尔分布建立的疲劳可靠性寿命分析方法,并且在S-N曲线和等寿命曲线的基础上推导出DFR的一般表达式为

式中:SR为可靠度系数;SC为置信度系数;ST为试件系数.

对于样本容量为n的完全寿命子样,其特征寿命的点估计值可表示为

其中α为形状参数.

参考DFR方法,测得未经暴晒试样(对比试样)R=0.1的疲劳寿命数据见表2.试验试样数量为5,查文献[11],得到以上参数并利用 HB 7110-1994中单点法计算出对比试样的DFR为272.276 MPa,见表3.测试暴露试样疲劳寿命,以272.276 MPa为最大加载应力,试验条件和对比试样相同,即应力R=0.1,试验加载频率为12Hz,测试结果见表4.表面不涂漆的寿命是22 480周,涂漆的寿命是39 959周,与对比试样相比寿命下降一个数量级.

表2 对比试样疲劳数据Tab.2 The fatigue data of the comparative samples

表3 7475铝合金的参数及DFRTab.3 Parameters and DFR of 7475aluminum alloy

表4 海洋大气暴晒试样疲劳寿命Tab.4 The fatigue life of specimen with ocean-atmosphere exposure

图4是疲劳断口的宏观形貌,疲劳裂纹萌生于试样表面,由于裂纹形成时内部滑移和相互摩擦使裂纹源处发亮.疲劳裂纹从源区向试样内部扩展,裂纹扩展区较为平坦,瞬断区具有明显的剪切唇,与加载应力轴大约成45°角.

图4 疲劳断口宏观形貌Fig.4 Macro morphology of fatigue fracture

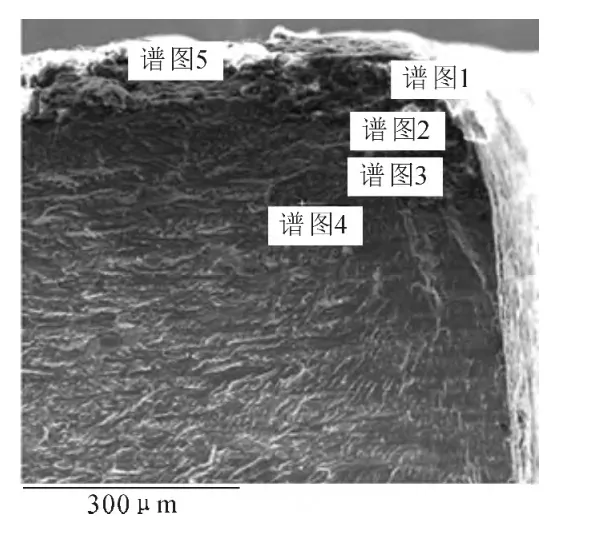

为了进一步分析其断口特征,在扫描电子显微镜下观察7475铝合金疲劳断口.从图5可以发现疲劳源于试样表面,且源区有明显的腐蚀痕迹.

图5 疲劳源的SEMFig.5 SEM of fatigue sources

从表5可以发现暴晒试样疲劳源区存在氧元素、硫元素和氯元素,这几种元素在试样内部的含量急剧减少,表明试样内部没有被腐蚀,试样表面的腐蚀坑为疲劳源.总寿命疲劳设计的疲劳寿命包括萌生主裂纹的疲劳循环数(可能高达疲劳总寿命的90%)和使这一主裂纹扩展到发生突然破坏的疲劳循环数.且裂纹萌生寿命占光滑试样疲劳寿命的主要部分.

表5 不涂漆试样疲劳源成分的原子成分(%)Tab.5 Atomic percentage composition of fatigue source of sample without paint(%)

图6是海洋大气暴晒后的宏观形貌,可发现7475铝合金海洋大气暴晒后主要发生的是点蚀,点蚀促使疲劳裂纹的萌生,降低疲劳萌生主裂纹的疲劳循环数,即降低试样的疲劳寿命.从不同表面处理的试样表面可以发现,经硼硫酸阳极化和涂漆后的试样表面腐蚀并不明显,而仅经硼硫酸阳极化后的试样表面有较为严重的点蚀,加速裂纹的形成,对疲劳寿命更为不利.

图7为不涂漆试样疲劳断口的SEM,图7(a)为疲劳源附近的形貌,可以清楚观察到裂纹萌生于试样表面的腐蚀坑,由于腐蚀是随机的,且表面不止一处有腐蚀坑,因此试样会出现多个疲劳源,这里只是其中一处的疲劳源.

图6 海洋大气暴晒后的宏观形貌Fig.6 Macroscopic morphology of the ocean-atmosphere exposed samples

图7 疲劳断口的SEMFig.7 SEM of fatigue fracture

裂纹由疲劳源向试样内部扩展,遇到晶界时,晶界阻碍位错运动,使位错塞积,从而形成拉应力造成开裂,萌生新的裂纹,裂纹就会沿着消耗最少能量的表面继续扩展,进而形成了羽毛状形貌,如图7(b)所示.

7475铝合金虽属于面心立方晶体结构,但强度较高,裂纹扩展区内存在较为规则连续的疲劳条纹,但也有明显的二次裂纹,如图7(c)所示.图7(d)是瞬断区的形貌,存在大量的韧窝和少量的准解理面,在韧窝底部可见一些第二相颗粒,因此,7475铝合金疲劳裂纹的最终失稳扩展是由准解理和微孔聚集共同引起的.

3 结 论

1)7475铝合金疲劳裂纹萌生于试样表面的腐蚀坑,有单个的也有多个的疲劳源.疲劳裂纹扩展区有明显规则的疲劳条纹,同时也存在二次裂纹,瞬断区具有韧窝和准解理特征.

2)海洋大气暴晒1年使7475铝合金疲劳寿命下降一个数量级,但7475硼硫酸阳极化+涂漆试样的疲劳寿命高于7475硼硫酸阳极化试样的疲劳寿命.

3)硼硫酸阳极化+涂漆可在一定程度上防止海洋大气腐蚀,延长疲劳寿命.

[1] 中国航空材料手册编辑委员会.中国航空材料手册(铝合金、镁合金)[M].北京:中国标准出版社,2002.China Aviation Materials Handbook Editorial Committee.China Aviation Materials Handbook(Aluminum,Magnesium Alloy)[M].Beijing:China Standard Press,2002.(in Chinese)

[2] 赵英涛.美国大型客机结构用铝合金的发展与展望[J].材料工程,1993(5):45.ZHAO Ying-tao.US Large Aircraft Structures Development and Prospect of Aluminum[J].Materials Engineering,1993(5):45.(in Chinese)

[3] 赵谱.铝合金在现代飞机上的应用及发展[J].航空材料,1983(2):46.ZHAO Pu.Aluminum Application and Development on Modern Aircraft[J].Aeronautical Materials,1983(2):46.(in Chinese)

[4] 彭志辉.航空用新型高强度铝合金[J].材料导报,1997,11(6):16.PENG Zhi-hui.Airlines with New High-Strength A-luminum Alloy[J].Materials Review,1997,11(6):16.(in Chinese)

[5] LAROUCHE S,BERNARD M,BUI-QUOC T,et al.Influence of Cold Working and Interference Fit on Fatigue Life of 7475-T7351Aluminum Alloy Fastener Hole[C]//21st Symposium of the International Committee on Aeronautical Fatigue (ICAF 2001).Toulouse:ICAF,2001:681.

[6] BURLAT M,JULIEN D,LÉVESQUEM,et al.Effect of Local Cold Working on the Fatigue Life of 7475-T7351Aluminum Alloy Hole Specimens[J].Engineering Fracture Mechanics,2008,75(8):2042.

[7] RUCKERT C O F T,TARPANI J R,FIIHO W W B,et al.On the Relation Between Macroscopic Fatigue Crack Growth Rates in Aluminum Alloy AMS 7475-T7351 [J].International Journal of Fracture,2006,142(3/4):233.

[8] SANG K T,TADJIEV D ,YANG H T.Fatigue Life Prediction under Random Loading Conditions in 7475-T7351Aluminum Alloy Using the RMS Mode[J].International Journal of Damage Mechanics,2006,15(1):89.

[9] AL-RUBAIE K S,BARROSO E K L,GODEFROID L B.Fatigue Crack Growth Analysis of Pre-strained 7475-T7351Aluminum Alloy[J].International Journal of Fatigue,2006,28(8):934.

[10] 宫玉辉,刘铭,张坤,等.不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J].材料工程,2010,30(9):71.GONG Yu-hui,LIU Ming,ZHANG Kun,et al.Effects of Different Corrosion Environments on Fatigue Property and Crack Growth Rate in 7475-T7351Aluminum Alloy[J].Journal of Materials Engineering,2010,30(9):71.(in Chinese)

[11] 中国航空工业总公司621所.HB 7110-1994,金属材料细节疲劳额定强度截止值(DFRcutoff)试验方法[S].北京:中国标准出版社,1994.No.621Research Institute of China Aviation Industry Corporation.HB 7110-1994.Rated Fatigue Strength Metal Material Details Cutoff(DFRcutoff)Test Method[S].Beijing:China Standard Press,1994.(in Chinese)