降低链蓖机回转窑煤耗的措施

2015-02-10高茂林

高茂林

(新疆富蕴蒙库铁矿有限责任公司)

1 前言

在链蓖机-回转窑生产过程中,热能来源升温需要部分油料外,还需要大量的煤粉。因此降低煤耗对企业降低成本、改良环境、减少大气污染意义深远。新疆富蕴球团厂在2013年~2014年的生产实践中,就如何降低链蓖机-回转窑生产过程中的煤耗进行了探索。

2 原煤质量的控制

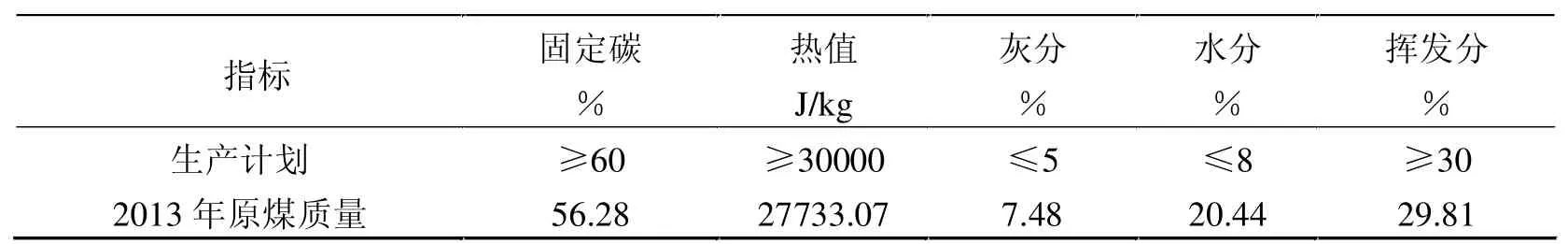

2013年全年原煤消耗超过了48kg/t球团矿,其消耗指标远远高于同行企业。煤耗高和生产操作不当有关,和进厂原煤质量差有直接关系。2013年进厂煤平均指标见表1。

表1 2013年进厂煤平均指标

由表1可看出,2013年进厂原煤质量不达标直接导致用煤量的增加,并产生了一些不良影响:

(1)固定碳、热值成分低,导致用煤量加大。

(2)灰分过高,焙烧过程中燃烧杂质多,回转窑结圈严重,在2013年的生产过程中,处理窑皮及结圈共计用时560h。

(3)原煤水分较高,煤磨机磨煤过程中易造成饱磨现象,生产过程中易产生煤粉管道堵塞、喷煤不畅、燃烧不充分等现象。

(4)挥发分低,造成爆粉在焙烧过程中燃烧不充分,煤粉量消耗过大,产生的CO气体导致球团生产过程中氧化不完全,部分经过氧化的球团甚至被还原,同时浪费了大量的热能。

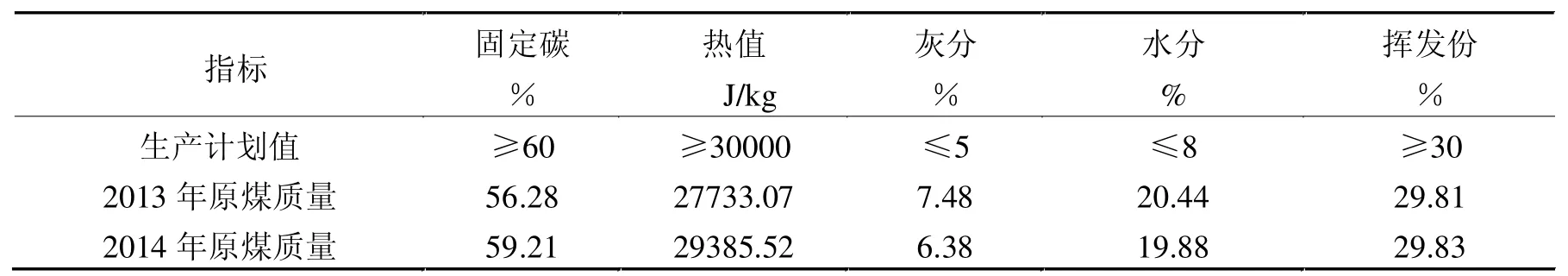

2014年进厂原煤质量有了明显改善,原煤消耗由2013年48kg/t球团矿降低为2014年45kg/t球团矿,其质量对比情况见表2。

表2 原煤质量指标对比

由表2可看出,2014年原煤质量较2013年有了较大进步,在实际使用过程中其优越性也得到充分体现,见表3。

表3 原煤使用指标对比

3 磨煤工艺改进

煤磨机型号:φ1.7×2.5m球磨机1台,煤粉产量≥6.5t/h,每小时生产用煤量在3~4.5t。加工后煤粉的水分控制在8.0%。

3.1 磨煤工艺改进

优化磨煤工艺是确保煤粉正常燃烧的前提,控制的结果直接影响到煤粉燃烧质量和用量,在2014年富蕴球团生产中针对磨煤工艺进行了改进。

(1)对使用原煤认真进行筛分,减少过多杂物进入磨煤机。采用破碎机对原煤进行破碎,破碎后粒度控制在25mm。球磨机加工后,煤粉的细度-200目控制在90%~94%。

(2)调整磨机填充率,由2013年生产过程中的7.1t增加到2014年的7.3t,加大了磨机的产能。

(3)对原煤磨机钢球添加粒度及相应重量进行调整,原粒度由20mm、30mm、50mm分别调整为粒度30mm、40mm、50mm比例3:4:3;原添加重量比例为3:3:4现调整为3:4:3,以确保煤粉细度。

(4)热风炉入磨温度调整。由2013年350℃调整为2014年380℃,加大了原煤的脱水能力,以确保磨煤质量。

3.2 质量指标控制

3.2.1 煤粉粒度要求

针对煤粉粒度进行严格控制,确保细度-200目控制在90%~94%。2013年生产过程中煤粉细度-200目在80%~98%。因粒度过粗燃烧不充分造成热能的浪费及球团矿FeO含量增加的问题得到改善,同时有效避免了因粒度过细易产生爆炸及因煤粉燃烧过快发生回火现象。

3.2.2 煤粉水分控制

较高的原煤水分对煤粉生产和焙烧均会产生不良的影响。表现为产能降低,磨煤机容易发生饱磨现象,同时在煤粉输送过程中,精煤仓会频繁发生悬料棚煤现象,导致断煤事故。在焙烧过程中,因煤粉稳定性差,所需干燥预热时间延长,会出现燃烧不完全现象。通过对原煤水分进行控制外,同时逐步提高煤粉烘干手烧炉的温度,使煤粉水分含量进一步降低,煤粉水分控制到7.5%以内,基本满足正常生产需求。

4 热工控制

4.1 回转窑填充率控制

稳定的填充率是稳定回转窑温度的前提,其蕴涵的热能在料流的移动过程中,变化范围较小,对焙烧温度控制起着关键的作用,不会出现温度波动过大的现象。

4.2 喷煤枪位置调整

目前球团分厂以连续生产45日为一个生产周期,窑皮厚度一般可达到50mm,合理调整喷煤枪位置可确保窑内高温段范围增大,窑皮增长速度得到有效控制,窑内结圈现象得以改善。

4.3 窑尾温度控制

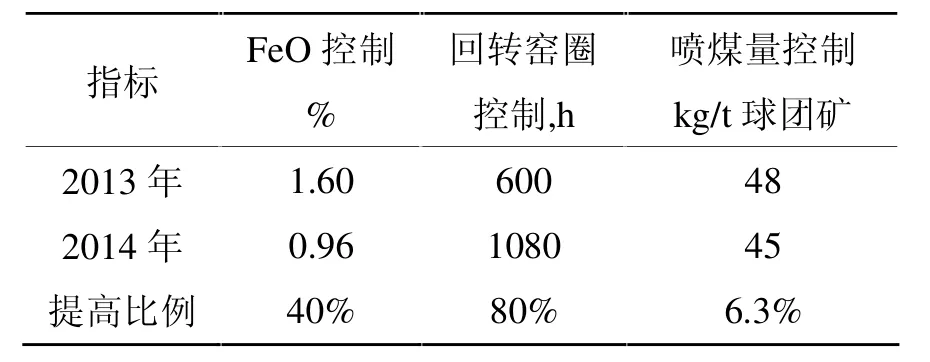

窑内高温段温度可达到1200~1250℃,每一次定修后,窑内填充量可满足工艺生产需求,生产15~20日后窑皮开始缓慢增长,窑内填充率慢慢降低,此时合理控制窑尾温度对降低煤耗及改良焙烧环境有着深远意义,其控制要点:(1)在满足生产需求的前提下适当降低窑尾温度;(2)尽可能提高窑内物料填充率。此外要善于利用环冷一段的风量,在确保窑头负压的情况下,尽可能提高环冷一段的鼓风量,以确保环冷一段的热能能够顺利进入回转窑,以取代部分煤粉作为补充热能满足焙烧需求。从而降低煤粉消耗,在实践生产过程也得到充分的证实,见表4。

表4 炉窑尾温度对比

由表4可明显看出因回转窑结圈控制时间有效增加,进而使窑尾温度得到合理控制,对降低煤耗起着不可忽视的作用。同时环冷一段高温余热对喷煤还起着良好的干燥、预热及助燃的作用,确保了煤粉的充分燃烧,蕴涵的热能充分被利用。

5 球团氧化过程控制

Fe3O4在向Fe2O3转变过程中,伴随着大量热能的产生

Fe3O4+O2=3 Fe2O3+Q放

在反应过程中,如果能够将Fe3O4充分进行氧化,其释放出来的热能将占据球团焙烧过程中总热量的35%,产生的大量热能将有利促进焙烧的进行,降低煤粉消耗。如何更好利用这些热能,其中控制的关键就是如何确保氧化的正常进行。

空气流通的作用:(1)提供焙烧过程中所需要的氧分;(2)提供在球团干燥预热过程中氧化所需要的氧分;(3)保证在球团冷却过程中所需要的氧分。

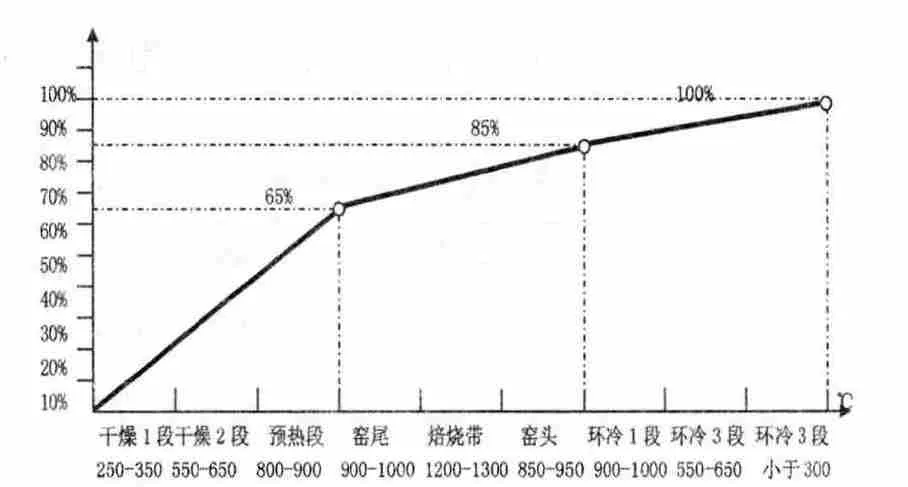

在氧化作用的进程中,所处工艺区间不同,其氧化的速度和程度也不同,必须认真加以控制,球团氧化分布见图1。

图1 球团氧化分布图

在球团氧化过程中,通常氧化时间越长,成品球团矿的FeO含量越低,氧化进行越完全,其过程中释放的热能相对就高。因此一方面要认真控制好生产负荷,同时控制好球团在生产过程中的氧化时间,在这两者之间寻求一个临界值,根据实际的生产情况,对氧化时间控制见表5。

表5 球团氧化过程的操作指标

通过两年的生产实践,富蕴链蓖机-回转窑球团生产线FeO指标由1.6%降低到0.96%,喷煤指标由48kg/t球团矿降低到45kg/t球团矿。

6 煤的储备管理

在日常工作中,要加强进厂煤的管理。富蕴球团厂地处高原地带,常年风多,日常生产中要加强防风控制,减少因风力造成的损耗。加强原煤堆场管理,对进厂混合煤必须认真筛分,沫煤和块煤分类堆放,控制好存放高度,避免发生自燃造成的损耗。原煤储存处必须防止雨水浸湿,不影响使用。对新进厂沫煤必须提前进行化验分析,针对水分偏高煤粉需单独堆放自然干燥,使用前需先进行化验分析。

7 结束语

煤粉各项指标对球团矿FeO指标影响较大。原煤质量控制、磨煤工艺优化、生产工艺控制、窑尾温度控制及余热重复利用等方面构建成一个完整系统,对降低煤耗起到重要作用,同时也可消除煤粉生产控制对生产产生的不利影响。