提高HRB500E抗震钢筋强屈比的措施

2015-02-10邵际平徐玉强叶尔哈那提高磊

邵际平,徐玉强,叶尔哈那提,高磊

(新疆昆玉钢铁有限公司)

1 前言

高强度化、轻量化以及综合性能更优化的建筑要求,为热轧带肋钢筋今后发展指明了方向。在满足建筑设计强度要求的前提下,使用高强钢筋可以减少构件自重,使结构设计更趋合理,减少钢筋运输、加工量,提高安全储备等。另外从综合性能更优化来看,地球每年发生地震350万次,给世界上许多国家带来十分惨重的灾难,我国是地震多发地区,应做地震设防的地震烈度7级以上的地震区达101个,分布在全国26个省、市、自治区,占全国总面积的32.5%。对于地震多发地区,重点应用高强屈比、均匀延伸率高的高强度抗震钢筋。我国于2008年3月1日颁布实施《钢筋混凝土用热轧带肋钢筋》GB l499.2-2007标准,就充分考虑抗震钢筋的要求。昆玉钢铁在开发HRB500E抗震钢筋的过程中,出现了HRB500E抗震钢筋强屈比偏低且不稳定的问题,一度影响了产品的开发和生产稳定性。

2 标准对抗震钢筋的要求

该标准充分考虑抗震钢筋的要求,提高了所有强度等级的钢筋延伸率以及最大力总伸长率Agt的指标要求,钢筋的延伸性总体比原标准规定有所改善和提高,具体变化:(1)钢筋测实抗拉强度与实测屈服强度之比Rom/RoeL不小于1.25;(2)钢筋实测屈服强度与规定的屈服强度特征值之比RoeL/ReL不大于1.30;(3)钢筋的最大力总伸长率Agt不小于9%。

由于在强烈的地震时,结构物通常进入非弹性范围工作,因此在抗震设计中要力求控制一些部位形成塑性铰,并应避免塑性铰过于集中在某一位置,如果钢筋的抗拉强度与屈服强度之比足够大(强屈比必须大于1.25),那么这一目的就容易达到。因为一旦某一位置形成塑性铰,随着钢筋应变硬化所增加的后备抗力,就能够促使塑性铰适当扩展,从而保证了整个结构获得充分吸收地震能量的能力,而不至于倒塌。所以从结构抗震观点要求钢筋有足够大的强屈比[1]。

3 昆玉轧钢生产工艺流程与特点

工艺流程:连铸坯上料→加热炉加热→高压水除鳞→六机架粗轧→1#飞剪切头尾→八机架中轧→控轧装置(替换辊道)→2#飞剪切头尾→四机架精轧→控冷装置(替换辊道)→倍尺飞剪分段→步进式冷床冷却→850t冷剪定尺剪切→链式台架收集→计数、打捆→成品收集→称重、标牌、入库。

工艺布置特点:新疆昆玉棒材生产线不同于国内其它棒材生产线的“6+6+6”的主流配置模式,而是改为“6+8+4”的配置模式,在14#轧机之后增加了长度8390m控轧装置,分为2段冷却,以提高控轧冷却能力;18#轧机至3#飞剪中心线距离为36200m,以满足控冷和缓冷装置需要,实现了控轧控冷与切分全面升级的完美结合,同时这两项技术也成为该生产线的两大工艺特点和技术优势。

微合金化强化效果显著,工艺敏感性强,强度越高强屈比越难以保证。一般工艺条件下是成分决定组织,组织决定性能。昆玉棒材通过装备优势,真正意义上实现了成分和工艺决定组织,组织决定性能,增加了工艺控制能力和手段,在充分发挥合金元素的强化机制和韧性机制的基础上,通过温度控制等工艺手段,特别是利用控轧、控冷温度对抗拉强度和屈服强度的不同影响,来提高强屈比。

4 影响强屈比的因素及控制措施

强屈比是指钢筋的抗震性能,是由钢筋的抗拉强度实测值/屈服强度实测值得来的,反映了钢材的强度储备。由此可见影响屈服强度和抗拉强度的因素都会对强屈比产生影响,从金属内在因素来看,金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相以及外在因素:温度、应变速率、应变状态等都会对屈服强度和抗拉强度产生不同的影响。由于强屈比是由钢筋的抗拉强度实测值/屈服强度实测值得来的,因此各种影响因素由于对屈服强度和抗拉强度的贡献程度不同,势必对强屈比的产生不同的影响。

4.1 成分影响

4.1.1 微合金化元素特点

采用微合金化技术是目前世界各国发展高强度可焊接钢筋的主要技术路线[2]。微合金化技术是20世纪70年代在国际冶金界出现的新型冶金学科,它是在普通的低碳C-Mn钢中添加微量(通常小于0.1%)的强碳氮化物形成元素(如:铌、钒、钛等)进行合金化,通过高纯洁度的冶炼工艺(脱气、脱硫及夹杂物形态控制)炼钢,在加工过程中施以控制轧制/控制冷却等新工艺,通过控制细化钢的晶粒和碳氮化物沉淀强化的物理冶金过程在热轧状态下获得高强度、高韧性、高可焊接性、良好的成型性能等最佳机械性能配合的工程结构材料。

铌、钒、钛是在普通的低碳C-Mn钢中添加微量的强碳氮化物形成元素,由于Ti与钢中的O、S、N有很强的结合力,在形成TiC之前,Ti将首先与钢中的O、S、N等元素形成氧化物、硫化物和氮化物,这导致钢中Ti含量的稳定性控制困难,从而引起钢的强度水平的大幅波动,显然通过添加Ti来提高材料强度,对性能稳定性控制不利。含Nb钢生产工艺要求严格在钢筋的生产条件下难以实现,钢筋生产过程中一般是升温轧制,钢筋在终轧机架的出口温度高达1100℃以上,因此钢筋生产很难满足含Nb钢的低温大变形的工艺条件。另外NbCN的溶解度是Nb在钢筋上应用受限制的另一原因,在典型钢筋成分下,加热温度1200℃时能够固溶到钢中的Nb含量仅0.02%。

鉴于以上原因,采用V/V-N微合金化技术是目前世界各国发展高强度可焊接钢筋的主要技术路线[3]。在添加FeV的钒钢中,钒主要以固溶状态存在,固溶钒占总含量的56.3%,仅有35.5%的钒形成V(C,N)析出相。这说明钒钢中大量的微合金化元素没有起到沉淀强化作用,可以说是钒的一种浪费。钒氮钢的情况完全相反,70%的钒形成了V(C,N)析出相,仅剩20%的钒固溶于基体。这表明氮的介入改变了钒在相间的分布,促进了钒从固溶状态向V(C,N)析出相中的转移,从而使钒起到了更强的沉淀强化作用。V-N钢筋中V含量的波动范围非常小,钢中V含量可稳定控制,其波动值达到0.004%的高水平,为钢筋获得稳定的性能创造了便利条件。

4.1.2 钢中C、Si、Mn、V元素对强屈比的影响

硅能溶于铁素体和奥氏体中提高钢的硬度和强度,其作用仅次于磷,较锰、镍、铬、钨、钼和钒等元素强。硅还能能提高钢的弹性极限、屈服强度和屈服比(σs/σb),以及疲劳强度和疲劳比等。这是硅或硅锰钢可作为弹簧钢种的缘故。因此应适当降低钢中硅的含量,从而提高强屈比。

锰元素强化铁素体或奥氏体的作用不及碳,磷、硅,在增加强度的同时,对延展性影响不大。由于细化了珠光体,显著提高低碳和中碳珠光体钢的强度,使延展性有所降低。通过提高淬透性而提高了调质处理索氏体钢的力学性能。据此分析,Mn元素对抗拉强度的贡献大于对屈服强度的贡献,增大强屈比。碳元素增加,提高了材料的屈服点和抗拉强度,但塑性和冲击性降低。从实际生产中统计分析,碳对抗拉强度的贡献大于屈服强度的贡献,增大强屈比。

含钒钢是通过铁素体沉淀硬化和细化铁索体晶粒来强化的,从这一点上分析,钒对屈服强度的贡献大于对抗拉强度的贡献,影响强屈比降低。

4.2 强化机制选择

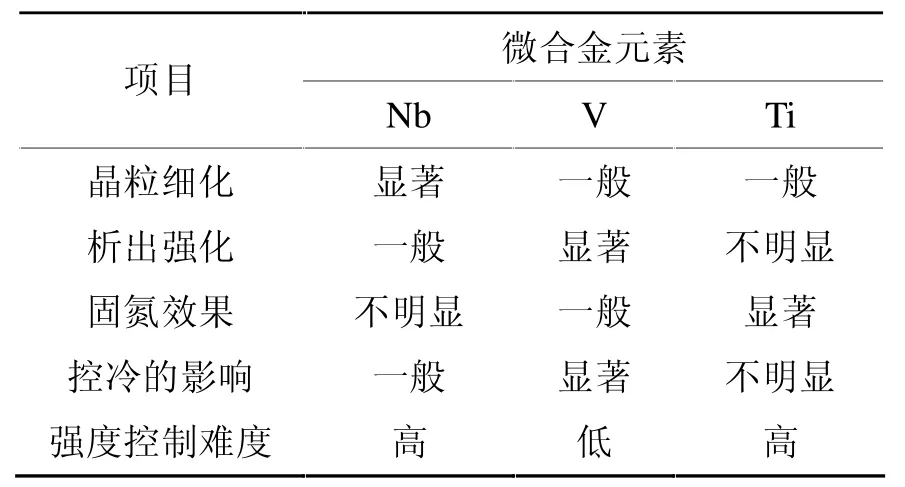

钢的强化机制分为固溶强化、位错强化、沉淀强化、细晶强化(晶界强化、亚晶强化)、相变强化。在普通的低碳C-Mn钢中添加微量的铌、钒、钛元素进行钢的强化,但强化机理有所不同。表1中列出了铌、钒、钛三种元素在微合金化过程中的强化效果。

表1 铌、钒、钛微合金化的强化效果

铌具有最强的晶粒细化强化效果,而钒具有最强的沉淀强化效果,钛介于上述两者之间。使用铌、钒、钛,这三种微合金化元素采用的强化机制主要是细晶强化和沉淀强化。

4.3 温度制度的影响

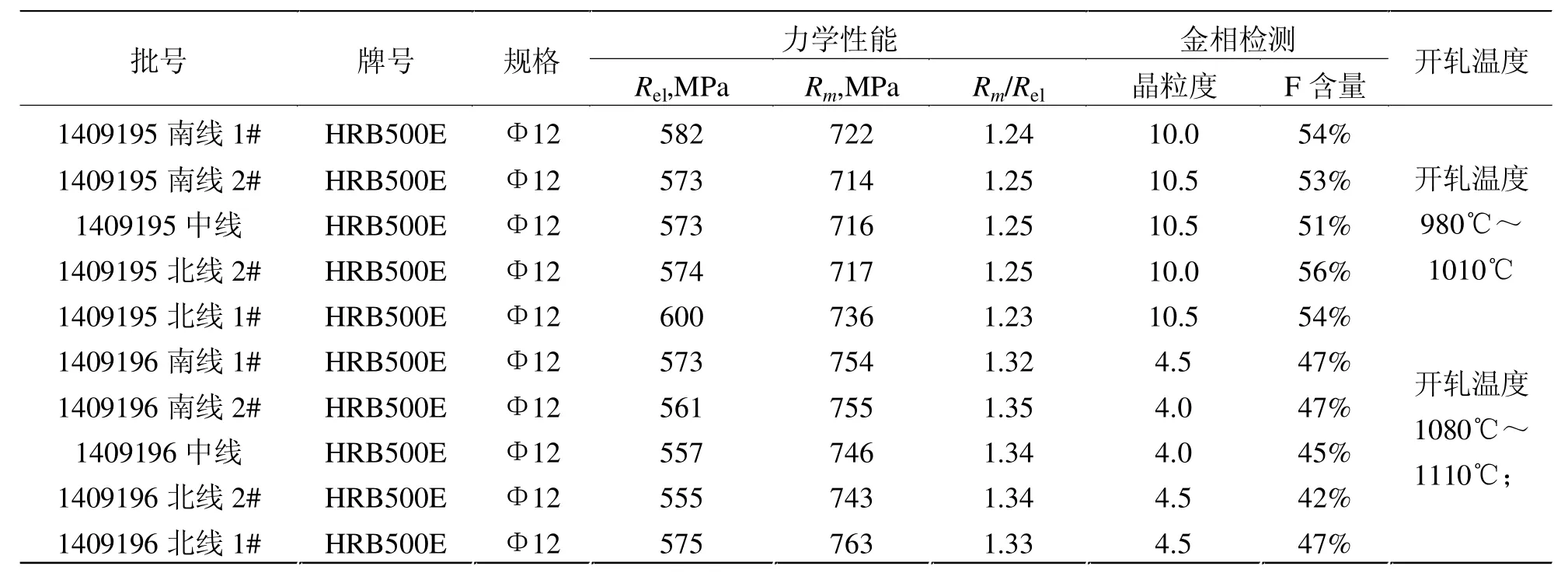

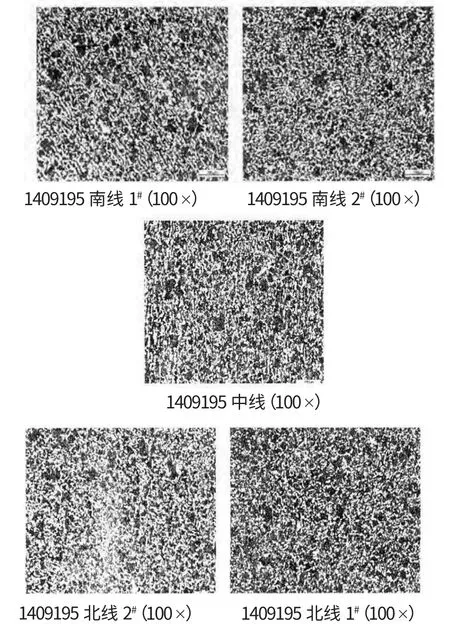

温度制度是对热轧中各工序开始或终了时轧件温度的具体规定,针对开轧温度、控轧温度、控冷温度进行讨论。由于VC和VN在钢中的固溶度相对较大,因而通常化学成分的含钒钢中碳氮化钒的全固溶温度一般均较低,碳氮化钒的全固溶温度主要随钢中氮含量和钒含量的增大而升高;而当钢中钒、氮元素含量确定时,碳元素的含量对碳氮化钒的全固溶温度影响很小,根据实验含碳量0.2%的0.1%V~0.02%N钢,碳氮化钒的全固溶温度为1104.5℃。因此为了使含钒钢中碳氮化钒充分固溶,同时考虑到晶粒度对屈服强度和抗拉强度的影响,避免强屈比不符合标准,可适当提高开展温度,但一定要兼顾钢材的组织结构。2014年9月昆玉生产HRB500Eφ12mm抗震钢筋,因前一批强屈比较低,通过提高开轧温度来改善强屈比,但因提高温度幅度较大,晶粒粗化、组织结构网状明显,见表2、图1、图2。

表2 HRB500Eφ12mm抗震钢筋(五切分)性能

图1 组织照片1409195批

图1 组织照片1409196批

从表2,图1、2来看,由于开轧温度提高幅度较大,虽然强屈比平均由1.24上升到1.34,达到了提高强屈比的目的,但是晶粒出现粗化,组织出现了明显网状结构。另外从屈服强度和抗拉强度看,随着钢温升高性能不降反升,主要是1409195批开轧温度没能使钒充分固溶,而1409196批温度较高使钒充分固溶为沉淀强化创造了条件,性能的提高正是发挥了钒微合金元素的沉淀强化效果显著的优势。

控轧控冷的目的是控制轧制温度、冷却速度等工艺参数,来细化晶粒、改善组织结构,提高钢材综合性能。从生产实际来看,控轧控冷温度温度对强屈比影响较大,主要是温度对轧件晶粒度的影响晶粒越细,枝晶间距越小,屈服强度越高,但是由于晶粒细化对屈服强度和抗拉强度的贡献不同,采用细晶强化的结果使强屈比下降。

4.4 应变速率的影响

应变速率增大,金属材料的强度增加,根据图3应变速率和金属强度关系分析,屈服强度随应变速率的变化较抗拉强度的变化要明显的多,受此影响强屈比随这应变速率的提高而降低。

图3 应变速率和金属强度

4.5 负差率的影响

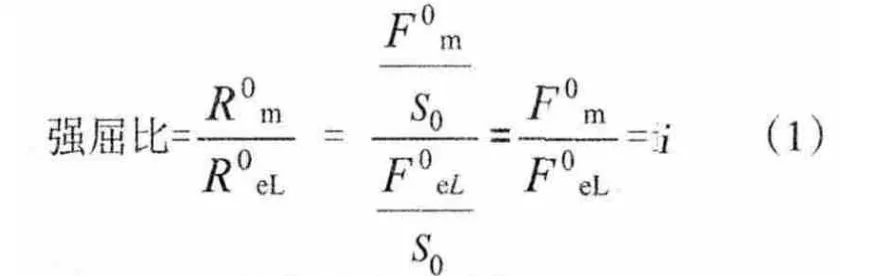

强屈比是由钢筋的抗拉强度实测值/屈服强度实测值得来的。

式中:R0m-抗拉强度实测值;

R0eL-屈服强度实测值;

F0m-相应的最大力;

F0eL-不计初始瞬时效应时的最小力;

s0-公称截面面积;

i-强屈比。

目前大部分钢材采取负差轧制,若负差率为n%,试样实际截面面积减少n%,相应的不计初始瞬时效应时的最小力和最大力各下降n%。

从式(1)和式(2)来看,负差率的变化对强屈比没有产生影响。这一点可以通过实验验证:将小规格的试样(相当于大规格的大负差的产品),在试验机上按照大规格做实验,结果发现抗拉强度和屈服强度变化特别大,而强屈比不变。但是不能因为负差率的变化对强屈比没有产生影响,就认为负差率与强屈比调整没有关系,由于负差率对强度影响较大,可以通过减少负差率,即增加成品的实际截面积来提高抗拉强度和屈服强度(对HRB500E的抗震钢筋来说,负差率降低2%,抗拉强度平均提高15MPa、屈服强度提高10MPa),由于负差率的减少使产品强度的富余量增大,为控轧控冷温度调整创造了条件,再通过提高控轧控冷温度,在适当降低屈服强度和抗拉强度的同时达到提高强屈比的目的。当然通过降低负差率来改善强屈比,对于理重交货的产品来说,影响成本控制,但从保证产品性能和质量权衡来考虑,也不失为有效手段。

5 结论

抗震钢筋随着强度的提高,强屈比越难以保证,昆玉钢铁在对HRB500E抗震钢筋的开发中,就遇到了强屈比偏低且不稳定的问题,一度影响了产品开发,通过分析元素影响、强化机制、温度制度、应变速率及负差率等因素,提出了相应的解决办法,保证了HRB500E抗震钢筋开发进程。

[1]丁大钧.现代混凝土结构学.中国建筑工业出版社,2000.

[2]D.Russwurmand P.Wille.“High Strength Weldable Reinforcing Bars”.Microalloying'95,Pittsburgh,PA,ISS,1995.

[3]M.Korchynsky.“Overview”.Proc.8th Process Tech.Conf.,Iron and Steel Society,1988:79~87.