八钢冷轧B280VK汽车结构钢的罩退工艺研究

2015-02-10胡洪林马孝娟卢鹏程

胡洪林,马孝娟,卢鹏程

(宝钢集团八钢公司制造管理部)

1 前言

牌号B280VK冷轧碳素结构钢主要用于汽车内部结构件和支撑件制造,目前市场上B280VK产品主要采用连退工艺生产,效率高且工艺技术成熟,占据了中高端产品市场。八钢对自身产线工装条件评估后,认为开发该钢种可行。但是八钢冷轧产线不具备先进的连退炉设备,目前冷轧产线是控制难度较大的罩式炉。为解决这个难题,通过试验研究探索适合八钢罩式退火炉工艺的生产工艺。

2 B280VK汽车结构钢生产工艺设计

2.1 生产工艺流程

生产工艺按照八钢冷轧产线流程设计:铁水脱硫处理—120t转炉—LF炉—板坯连铸—加热—1750mm轧制—层流冷却—冷轧酸洗—冷轧轧机—冷轧罩退—冷轧平整—冷轧重卷

2.2 力学性能的目标

B280VK的力学性能要求应符合Q/BQB410-2014《冷轧碳素结构钢板及钢带》的规定[1],具体要求见表1。

表1 B280VK性能标准

2.3 成分设计

研发技术人员对市场现流通的B280VK进行了调研,结合八钢冷轧现场生产情况,分析认为同种化学成分下,罩退产品较连退产品的屈服和延伸率较低。由于八钢只有罩退产线,因此,若生产B280VK材料,按照目前市场流通产品的成分体系生产产品会出现强度不足的问题。因此产品设计时需要对成分进行微调,重点考虑调整C和Mn元素。此外,在分析比对八钢现有产品的过程中发现,八钢热轧产品(牌号SAPH440,化学成分见表2),其合金设计适合做生产B280VK的材料,因此,决定通过试验对市场流通的B280VK和八钢SAPH440两种轧硬板的罩退工艺进行模拟研究。

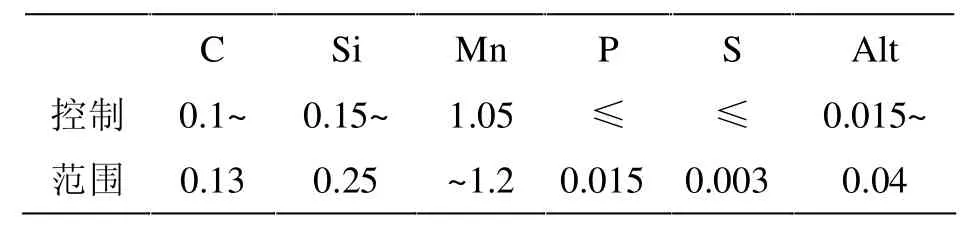

表2 SAPH440化学成分 %

2.4 轧钢工艺

在化学成分范围确定的条件下,需对热轧、冷轧工艺参数进行设计,通过实验室模拟热轧、冷轧生产工艺过程,在实验室条件下探索热轧温度和冷轧罩式退火炉的退火温度。

3 模拟B280VK生产工艺试验

3.1 热轧工艺的现场试验

通过对八钢现有生产热轧抗拉强度大于440MPa的结构用钢和抗拉强度大于370MPa冷轧结构钢的生产工艺进行分析,制定热轧工艺参数。加热炉温度1180±30℃;粗轧温度1050±30℃;终轧温度860±30℃;卷取温度580±20℃。

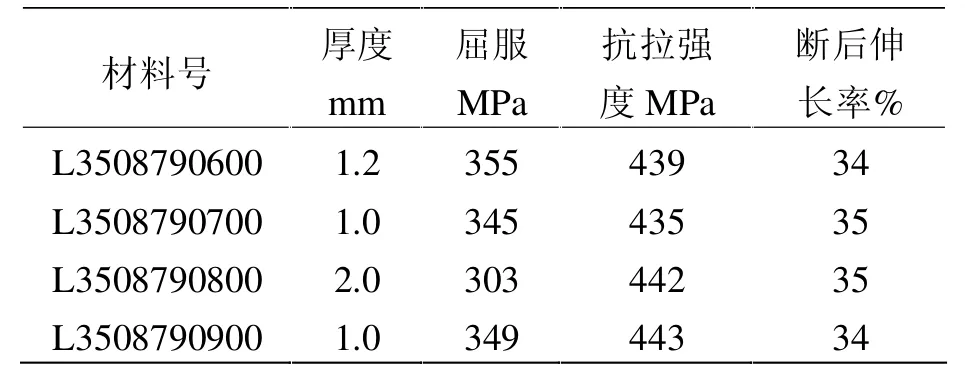

B280VK热轧后力学性能见表3,显微组织见图1,显微组织为铁素体+珠光体,是碳素钢的热轧后的显微组织。

表3 热轧板力学性能

图1 B280VK热轧后组织

3.2 罩退工艺模拟试验

罩退工艺模拟试验采用长期热处理炉,长期热处理炉的型号是NCPE-4113×6KW,最高加热温度700℃,主要应用于罩式退火、热处理等模拟。

选取8个温度进行实验,冷轧轧机压下率和冷轧平整率选用冷轧结构钢的参数,最终结果见图2。是罩式退火模拟不同罩退条件下材料性能的变化情况,基本分析方法包括热处理模拟和力学性能测试)。从结果看,在罩退温度为600±30℃的温度区间内,产品的主要性能均能满足标准的性能要求。考虑到实际生产过程中,带钢要经过平整工艺,屈服强度提高,延伸率下降。因此,还需根据冷轧生产现场对退火温度进行进一步优化。

图2 热处理模拟和力学性能测试图

3.3 模拟试验结果

在已有的冷轧结构钢生产的经验基础上,通过试验模拟,冷轧工艺采用以下参数:冷轧压下率采用60%~70%,冷轧平整延伸率采用1%~1.5%进行控制。重点对冷轧罩退温度进行了分析,认为温度为600±30℃的温度区间可以满足工艺要求,还需要根据生产线实际进行进一步优化。

4 生产试制情况

4.1 生产工艺制定

通过试验研究,对各工序工艺参数进行了设计确认。由于罩式退火炉需要准确的退火温度,因此选取600℃、620℃两个退火温度进行工业试验。

4.2 试制结果

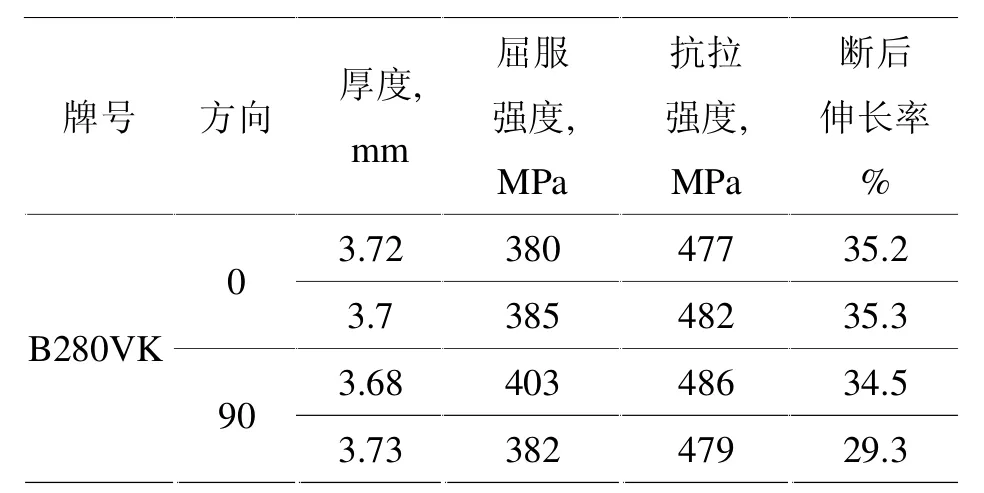

600℃退火温度进行的工业试制,成品力学性能见表4。

表4 600℃退火温度生产的力学性能

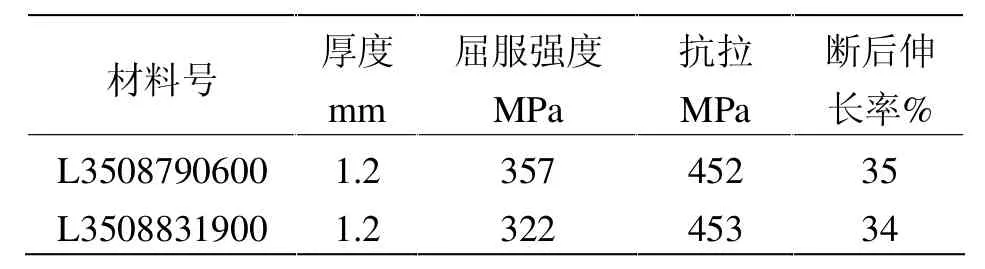

620℃退火温度进行工业试制,成品力学性能见表5。从结果看,有2批材料的抗拉强度低于目标值,且整体抗拉强度偏低。

表5 620℃退火温度生产的力学性能

对两个退火温度生产成品性能比较,认为600℃退火温度比较适合八钢生产现状。

6 结论

通过现场试验和实验室模拟确定了热轧工艺参数与冷轧退火温度合理范围,在生产线上对冷轧罩式退火炉工艺进行了优化,选取了更适合八钢冷轧设备的600℃的退火温度,并最终确认了合理的成分和工艺设计。

[1]Q/BQB410-2014冷轧碳素结构钢板及钢带[S].