再造烟叶丝掺配均匀性的研究与改进应用

2015-02-08金军杰王吉翠李汉莹邵长岭周小忠

李 壮,金军杰,王吉翠,李汉莹,邵长岭,周小忠

浙江中烟工业有限责任公司杭州卷烟厂,杭州市西湖区转塘镇科海路118 号 310024

掺配、加香是制丝工艺的最后工序,主要是将膨胀烟丝、膨胀梗丝等掺配物根据生产牌号的要求按不同的掺配比例掺入叶丝中。随着烟草行业降焦、减害技术水平的不断提高,以及卷烟厂柔性生产、多级提升、精益控制的全新要求,再造烟叶已广泛应用于卷烟生产中。再造烟叶具有强度低、柔性差、吸湿性强等特点[1],将再造烟叶在松散润叶前掺入,与片烟一起按统一工艺流程生产,存在含水率难控制、烟叶易造碎等问题,影响成品烟丝的内在品质。为优化再造烟叶在制丝过程中的掺配工艺,提出了再造烟叶成丝后再掺入掺配工序的新工艺[2-3]。但再造烟叶的叶丝纤维长、弯曲性大、柔性差,在掺配过程中存在易缠绕、易结团、不易松散等情况,导致再造烟叶丝在成品烟丝中的掺配均匀性较差[4-6]。为解决上述问题,刘攀等[7]采用热重分析仪和动态热机械分析仪对木浆、烟梗、碎叶、碎末4 种单一原料湿片及再造烟叶基片湿片进行分析,表明添加木浆有助于提高再造烟叶丝的抗张强度和柔韧性等力学性能。杨健等[8]指出采用甲壳素、魔芋胶生产的辊压法再造烟叶具有抗张强度高,耐加工性能、耐水性能强等特点,适用于再造烟叶的生产。席年生等[9]和王浩雅等[10]对再造烟叶的物理特性进行研究,指出影响再造烟叶性能的关键指标。李来义等[11]设计了具有自动松散功能的再造烟叶喂料机,实现了再造烟叶的自动松散。但上述文献均未对再造烟叶丝的掺配均匀性进行详细研究。为此,设计了无中心轴的鼠笼式松散辊应用于再造烟叶丝的松散,利用“九宫格”式分割法代替传统的视觉评估方法,对再造烟叶丝的掺配均匀性进行评估并验证鼠笼式松散辊的应用效果,以提高再造烟叶丝在掺配过程中的物料松散度和均匀性,保证成品烟丝的内在品质。

1 存在问题

杭州卷烟厂制丝车间的掺配线工艺采用物料桶装存储,翻箱后仓储掺配的模式,见图1。由掺配线的设备布局可以看出,在掺配过程中,包括叶丝在内的各种物料,根据生产牌号的掺配比例,通过掺配物道次的皮带秤与叶丝道次的皮带秤按流量比进行控制,进入汇总输送带内掺配,掺配物料主要依靠皮带秤出料口的松散辊进行松散。由于膨胀烟丝、膨胀梗丝等掺配物纤维短、弯曲性小、柔性好,因此缠绕性和黏附性较差,不易结团。易松散,通过皮带秤流量控制以及松散辊作用就能保证较高的松散度和铺料均匀性,达到工艺要求的掺配精度。汇总后的物料通过加香机的翻滚与混丝柜的往复分层铺料,可满足物料掺配均匀性要求。

图1 掺配工序改进前设备布局图

再造烟叶与其他物料的主要区别在于再生与天然,且再造烟叶在制作过程中添加了胶黏剂,由纸浆辊压成片再切成丝,因此叶丝纤维长、弯曲性大、柔性差,存在易缠绕、易结团、不易松散的情况[12-14]。由于皮带秤出料口的松散辊耙钉密度小,无法对再造烟叶丝起到良好的松散作用,导致落入汇总输送带的再造烟叶丝成团成堆、断断续续、铺料不匀,在掺配过程中存在物料欠松散、连续性差等缺陷,造成再造烟叶丝的实际瞬时流量与皮带秤设定流量出现偏差,实际瞬时掺配比例与设定瞬时掺配比例不符,无法保证再造烟叶丝的掺配均匀性,从而影响成品烟丝的品质。

2 设计方法

在本研究中,通过设计新的松散模式,保证再造烟叶丝出料的松散度和连续性,并通过建立有效的检测方式来评估再造烟叶丝铺料均匀性,以提高再造烟叶丝的掺配均匀性。

2.1 关键因素的确定

根据掺配线的设备布局可以看出,各掺配物道次皮带秤的流量控制可实现物料宏观上的掺配比例,而皮带秤出料口的松散辊对掺配物进行松散,可实现物料微观上的掺配均匀性。因此,影响再造烟叶丝铺料均匀性的变量主要有7 个[15]:皮带秤流量、松散辊位置、松散辊结构、供料厚度、供料连续性、松散辊转速及其转向。

分析以上7 个变量可知,皮带秤流量主要由生产线的叶丝流量和掺配比例决定,属于非常规调整变量;供丝的连续性需要通过生产过程的稳定性以及来料设备来保障,亦属于非可调变量。松散辊的转向与再造烟叶丝的流向一致,而再造烟叶丝的供料厚度由双向带速度控制,铺料过薄或过厚都会影响松散辊对再造烟叶丝的松散效果,故物料在计量管匀料辊的高度控制在100 mm 左右。因此,余下的松散辊位置、结构及转速3 个变量是影响再造烟叶丝铺料均匀性的关键因素。

2.2 改进措施

2.2.1 松散装置的布局

在原掺配线布局中,皮带秤不是汇总输送带的最终输出设备,皮带秤上的松散装置对再造烟叶丝进行松散后,进入双向输送带时重新堆压,再进入汇总输送带,因此该装置未能起到松散作用。改进后将松散装置安装于进入汇总输送带末端设备的落料口处,即皮带秤后双向输送带的出料口处,可以使该装置达到最佳松散效果,保证再造烟叶丝进入汇总带时为松散状态,见图2。

图2 掺配工序改进后设备布局图

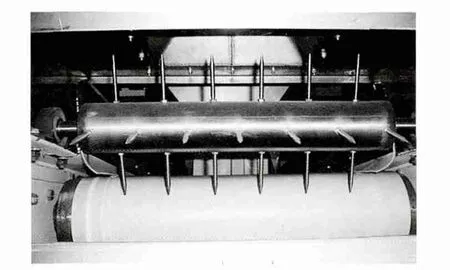

2.2.2 松散装置的结构

目前用于再造烟叶丝的松散装置为传统式松散辊结构,在一根中心轴上根据需要设置3~4 排螺旋耙钉,见图3。这种松散辊中心轴较粗,对物料有阻隔分离作用,其铺料效果见图4。可见,在铺料过程中,松散辊虽对再造烟叶丝起到分散作用,但其中心轴对再造烟叶丝产生分割,导致再造烟叶丝经过松散后出现两边多中间少的铺料状态,说明松散辊的中心轴对再造烟叶丝的铺料效果有较大影响。

为消除中心轴对再造烟叶丝的影响,利用行星轴式的无中心轴技术,设计了无中心轴的鼠笼式松散辊结构[15],见图5。行星轴式的松散辊结构可避免中心轴对物料进行分离,其铺料效果见图6。可见,该装置利用镂空通透空间、旋转离心和内外耙钉的共同作用使再造烟叶丝松散,并保证再造烟叶丝铺料的均匀性。

图3 传统式松散辊结构

图4 传统式松散辊铺料模型

图5 鼠笼式松散辊结构

图6 鼠笼式松散辊铺料模型

2.2.3 松散装置的转速

通过单一变量法,即在皮带秤流量、双向输送带带速、松散装置位置等参数不变的情况,仅改变松散装置转速,通过实验得出再造烟叶丝铺料视觉评估效果最佳时的转速,即为最优转速。结果表明,受离心力等因素的影响,传统式松散装置的最优转速为114 r/min,鼠笼式松散装置的最优转速为48 r/min。

3 应用效果

3.1 均匀性检测方法

为保证测量系统的科学性、准确性及可重复性,设计了一种检测掺配物铺料均匀性的方法。利用“九宫格”式分割方法,在掺配汇总后的输送带上截取一段,设置均匀分布、大小一致且连续的若干方格,在整个方格区域内按照横向X、Y、Z,纵向1~10 进行编号,见图7。以数据统计分析为依据,结合视觉评估来验证物料的均匀性。

图7 “九宫格”式分格图

以视觉评估作为感官评价,主要评估输送带上方格区域内各小方格的物料铺料面积,铺料厚度以及是否均匀,是否结团、结块,感官评估掺配的均匀性。以数据统计作为分析依据,通过测量整个方格区域内物料总质量,以及每个小方格内物料质量,计算单方格内物料占整个方格区域总物料的百分比,计算公式:单方格内物料比例=(单方格内物料质量÷方格区域内物料总质量)×100%。通过计算和统计,以单方格内的掺配物与叶丝的比例进行比较,差值越小表明掺配物铺料均匀性越好;反之,则掺配物铺料均匀性越差。

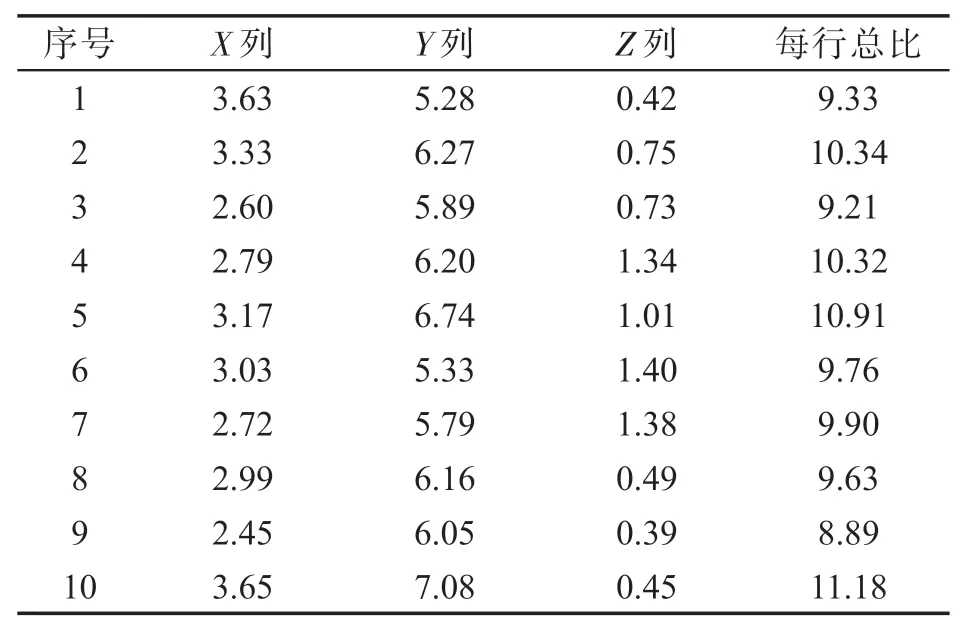

3.2 叶丝物料分布

各掺配物均匀性分析的基础是叶丝,利用物料均匀性检验方法,计算在正常流量下单方格内叶丝占方格区域总物料的百分比,以及每行如X1、Y1、Z1 内叶丝占总物料的百分比,结果见表1。对表1 数据分析可知,叶丝主要分布在Y 列中,且每列小方格之间的物料比例以及每行之间的总物料比例曲线近似正弦分布,具有较好的连续性和均匀性。

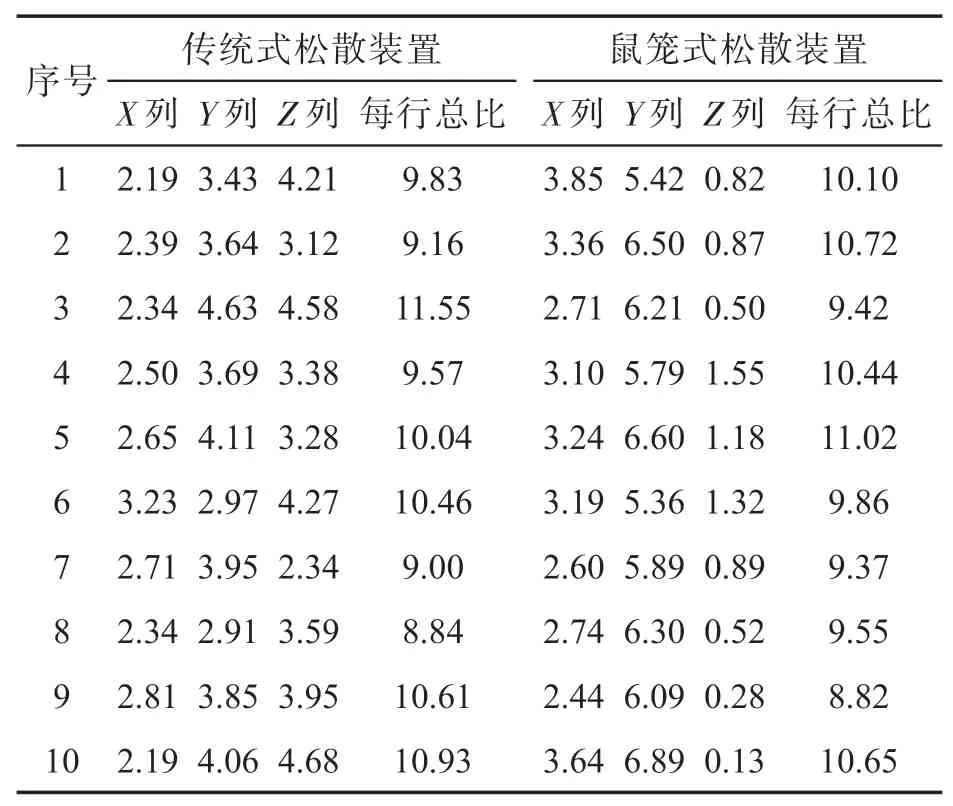

3.3 松散装置的对比测试

根据再造烟叶丝在生产中的掺配比例,设定再造烟叶丝皮带秤流量为716 kg/h,双向输送带带速在保证供料厚度约为100 mm 前提下,设定为27 m/min;传统式松散辊转速为最优转速114 r/min,鼠笼式松散辊转速为最优转速48 r/min。

表1 单方格内叶丝质量占物料总质量的比例(%)

在上述实验条件下,利用传统式和鼠笼式松散装置分别对再造烟叶丝松散度、铺料连续性、掺配均匀性进行对比试验,铺料效果见图8 和图9。由图8 可见,传统式松散辊布局改进后,再造烟叶丝松散效果和铺料连续性均有较大改善。但由于传统式松散辊中心轴的分割阻碍,再造烟叶丝的铺料为中间稀疏、两边较多,物料主要分布在X 列和Z 列中,与叶丝铺料情况不符。由图9 可见,鼠笼式松散辊在再造烟叶丝掺配过程中的松散效果较理想,消除了再造烟叶丝铺料分边的情况,与叶丝铺料效果接近,且具有很好的连续性。

图8 传统式松散辊铺料效果

图9 鼠笼式松散辊铺料效果

为进一步验证本试验再造烟叶丝的掺配均匀性,利用物料均匀性检验方法,计算单方格内再造烟叶丝占方格区域总物料的百分比,以及每行如X1、Y1、Z1 内再造烟叶丝占总物料的百分比,结果见表2。将表2 与表1 数据对比分析可知,采用传统式松散装置对再造烟叶丝进行松散,再造烟叶丝与叶丝的每行总比区间差异性不大,说明通过皮带秤对流量控制能够较好地保障总体掺配比例;但X、Y、Z 列间再造烟叶丝与叶丝间的比例差异较大,且单方格内再造烟叶丝与叶丝所占比例之差的波动区间为±5%,说明传统式松散辊无法使再造烟叶丝达到良好的掺配均匀性。采用鼠笼式松散装置对再造烟叶丝进行松散,比较X、Y、Z各列间以及每行总比区间,再造烟叶丝与叶丝的比例差异均较小,且单方格内再造烟叶丝与叶丝所占比例之差的波动区间仅为±0.5%,波动范围明显下降,说明改进松散辊设备布局以及采用鼠笼式松散辊设计,可以使再造烟叶丝达到良好的松散度和掺配均匀性。

表2 单方格内再造烟叶丝质量占物料总质量的比例 (%)

4 结语

(1)建立了分割式检验掺配物铺料均匀性的检测方法,实现了再造烟叶丝掺配瞬时均匀性的量化检测,提升了再造烟叶丝铺料均匀性的检测水平,消除了再造烟叶丝的实际瞬时流量与设定瞬时流量的偏差。该方法可应用于制丝生产线及其他相似物料分布的量化检测。

(2)鼠笼式松散辊装置采用镂空结构,增加了松散辊的通透性,降低了物料造碎,使物料松散、铺料宽度增大、混合接触面积增加。采用鼠笼式松散辊代替传统式松散辊,有效提高了再造烟叶丝的松散效率,避免了传统式松散辊中心轴对再造烟叶丝铺料的影响,提高了再造烟叶丝的掺配均匀性,再造烟叶丝与叶丝在单位区域内所占比例之差的波动区间由±5%减少到±0.5%,较好地解决了再造烟叶丝在制丝掺配过程中的松散度和均匀性问题。

[1]陈祖刚,蔡冰,王建新,等.国内外造纸法薄片工艺与品质比较[J].烟草科技,2002(2):4-5.

[2]姚光明,乔学义,徐大勇,等.造纸法再造烟叶成丝工艺及其设备:中国,201010123259.7[P].2010-03-15.

[3]边腾飞,黄健,王展军,等.采用造纸法再造烟叶成丝制造卷烟的方法及其设备:中国,201010575046.8[P].2010-12-02.

[4]李谧.薄片烟丝结团问题的分析与解决[J].科技创业家,2013(5):197.

[5]Tomov A.Investigation on quality of reconstituted tobacco[J].Tobacco Abstracts,1978(2):111.

[6]罗榕清,陈亚立.对烟草薄片的一些新认识[J].安徽烟草,1988(3):15-16.

[7]刘攀,贺磊,欧阳春,等.造纸法再造烟叶基片干燥过程中的热分析[J].烟草科技,2013(7):12-15.

[8]杨健,曲世全,张悠金,等.四种黏合剂在辊压法再造烟叶中的应用效果[J].贵州农业科学,2011,39(5):208-211.

[9]席年生,邓国栋,宋伟民,等.再造烟叶物理特性及其对切丝与卷制效果的影响[J].烟草科技,2014(4):15-19.

[10]王浩雅,殷艳飞,王保兴,等.影响造纸法再造烟片物理特性关键指标的筛选[J].纸和造纸,2014(2):43-45.

[11]李来义,闫为民,徐平.造纸法再造烟叶自动松散喂料机的设计与应用[J].烟草科技,2013(5):25-26.

[12]Kiernan B C,Semp B A,Whitman J M.Apparatus and method for manufacturing tobacco sheet material:US,4972854[P].1990-11-27.

[13]张玉军,周宏,黄强.变性淀粉胶在烟草薄片上的应用[J].化学工程师,2000(5):6-7.

[14]Laszlo E.Smokable,coherent sheet and method for its manufacture:US,4564031[P].1986-01-14.

[15]浙江中烟工业有限责任公司.一种鼠笼式松散辊及其物料松散装置:中国,201220141394.9[P].2013-01-23.