降低片烟加料机出口含水率批次间差异的方法及实现

2015-02-08李秀芳朱子玉王建伟翟建政李明伟李国霞王德吉

李秀芳,朱子玉,谢 建,王建伟,翟建政,李明伟,李国霞,王德吉

1.河南中烟工业有限责任公司黄金叶生产制造中心,郑州经济技术开发区第三大街 450016

2.河南中烟工业有限责任公司安阳卷烟厂,河南省安阳市烟厂路南段 455000

3.中国烟草总公司职工进修学院,郑州市鑫苑路7 号 450008

片烟加料是制丝生产过程中的关键工序之一,其工艺目的是将糖料均匀地喷洒到片烟上,并对来料含水率进行平衡,以利于后续工序对片烟进一步加工[1]。其中,含水率的控制效果对烟丝的内在品质具有重要作用。目前卷烟生产中常用的SJ1523 型等加料机没有含水率控制系统,增加的含水率主要来源于热风控制系统中的补偿蒸汽和加料系统中的引射蒸汽,在生产过程中引射蒸汽波动小,但补偿蒸汽调整阀门开度频繁变动,是影响出口含水率的主要因素之一[2-3]。近年来,在解决片烟加料机出口含水率方面已有较多研究报道,曹正良等[4]通过程序将蒸汽加入量设定为一个稳定值,由于未考虑硬件因素,该方法不能从根本上解决干扰问题;孙佩[5]针对热风风速风量、喷射蒸汽恒流量设计了3 个PID 控制环,但整定和优化PID 参数较繁琐;侯俊峰等[6]和许世勇[7]固定喷射蒸汽阀的开度,通过控制热交换器内部控制阀进行热风微调,调整简单,但稳定性不够理想;宋杰[8]和肖一博等[9]通过增加自动补水系统控制含水率,但综合考虑热风、蒸汽、排潮的调控较复杂,且含水率偏大时效果不好;岳先领等[10]将筛网网孔尺寸由6 mm 改为12.5 mm,减少了影响含水率均匀性的碎片,但仍未解决含水率的稳定问题。为此,通过改进排潮网并增加一套雾化料液收集和清洗装置,以降低片烟加料机出口含水率批次间的差异,提高烘丝工序的稳定性。

1 问题分析

对片烟加料工序出口含水率批次间的极差数据分析可见,薄板干燥入口含水率以及片烟加料出口含水率极差较大,且批次间不稳定。目前烘丝机的工作模式是固定热风温度,调整筒壁温度以保证出口含水率达标,因此在该模式下要稳定薄板温度,并要保证来料入口含水率稳定。由于贮叶和切丝工序都不具备含水率控制和增湿功能,经过统计计算,片烟加料入口含水率批次间极差接近松散回潮出口含水率的控制水平,极差是0.54,批次间差异小;而片烟加料出口含水率批次间差异大,极差高达1.47,由此造成薄板干燥入口含水率批次间差异大,极差达1.98。经曲线拟合,两者相关性达74.6%。因此,片烟加料出口含水率批次间差异大是造成薄板干燥入口含水率差异大的主要因素。

在正常生产过程中,片烟加料机没有含水率控制系统,但可以增加含水率,增加的含水率主要来源于热风控制系统中的补偿蒸汽和加料系统中的引射蒸汽,引射蒸汽波动小,而补偿蒸汽在生产过程中开度变化较大,影响出口含水率,一般情况下是含水率容易冲高,所以并不需要额外增加水量。随着生产的进行,如果补偿蒸汽阀门开度逐渐增大,就会造成加料出口含水率持续增大,导致批次间含水率存在差异,即使经过贮叶柜的平衡,批次间在烘丝机入口的含水率仍然存在差异,造成下道工序的控制不稳定,影响烟支品质。

2 设计方法

2.1 改进排潮网带

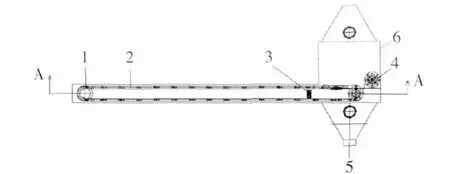

由于片烟加料热风温度传感器探头位于热风管道内,当排潮不畅时,回风风量偏小,造成温度传感器检测到的温度偏低。当温度值反馈给PLC后,控制系统认为滚筒内温度过低,打开补偿蒸汽来提高温度,由此造成滚筒内温度(循环热风温度)持续升高,增加物料的吸水性,导致加料机出口含水率逐渐上升。在实际生产中,经过1 个批次的生产后,片烟加料机的排潮网网孔已基本被堵塞,排潮效果降低,导致回风风量减少,温度检测值偏低,从而影响片烟加料出口含水率。因此,为保证烟支品质,减少操作人员的劳动强度,将抽拉式板状排潮网改造为由旁链固定的排潮网带,并增加一套自清洁装置,见图1。

图1 排潮网带及自清洁装置结构图

片烟加料机的排潮网带位于后室门上方,在原排潮网固定轨道部位,焊接加装宽度为100 mm的短槽钢,用做排潮网带被动滚辊的固定座。排潮网带自动清洁装置的外壳直接连接在片烟加料机的后室外壁上,在外壳下方加装两根槽钢作为立柱进行支撑和加固,使自清洁装置的清洁毛刷、排潮网带主动辊及传动电机等传动装置固定在清洁装置的外壳上。由于排潮网带需要在运行过程中不断变形和弯曲,材料采用食品级的PVC 网带,具有较好的柔韧性、耐磨性和变形能力,过滤网截面积是排潮管道的5 倍,工作孔直径1 mm,与原排潮网保持一致。由于物料黏性较大,排出量较多,外壳下方的排污收集管路,选择较粗的DN20 镀锌管,便于排出清理出的污物。整体运行机构采用蜗轮减速,以1.5 kW 交流电机作为动力源,轨道设有密封和机械定位装置,以保证运行时安全可靠。

为保障排潮网带的清洁效果,自清洁装置采用毛刷清扫和压缩空气清洁相结合的模式。清洁装置内部设有10 排环绕网带的高压气枪,其中有4 排高压气枪设在循环系统的顶端,主要对网带拐弯处的隐藏部位进行清扫,高压气枪动力源压力为0.7 MPa。另有3 排高压气枪针对循环链条内侧毛刷未能彻底清除部位进行喷吹。

由于片烟加料机预热和生产过程中热风风速不相同,但排潮网带驱动电机始终以频率50 Hz 运行,由此造成能源浪费,加剧了网带和毛刷的磨损。为节能降耗,采用变频控制网带的运转速度,在片烟加料系统预热阶段,没有过料时,网带不运行;在生产过程中料头部分以低速运行,正常生产时以高速运行。通过编程实验和反复调试[11],使网带运行速度与热风风速匹配良好,同时实现了排潮和网带清洁功能。

2.2 增加雾化料液收集和清洗装置

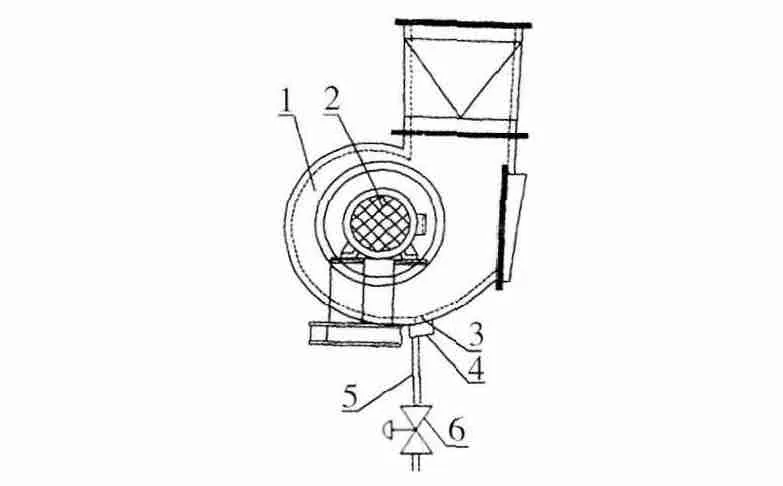

在生产结束后,将热交换器和热风风机蜗壳打开,可以发现烟尘、料液等污垢黏附在风机叶轮和换热器表面。原因在于热风中含有雾化料液,料液黏性较大,同时由于排潮网无法过滤循环热风中呈雾化状态的料液,导致热风在循环过程中,冷凝后的雾化料液容易黏附在风机和换热器上,致使热风风速发生变化,换热器换热效率降低,进而影响热风温度。此时,设备开启补偿蒸汽进行增温,则会影响出口物料含水率。为有效过滤循环热风中的雾化料液,稳定热风风速,提高换热器换热效率,减少对补偿蒸汽的依赖,设计了一套雾化料液收集和清洗装置,见图2。

图2 雾化料液收集和清洗装置结构图

在风机出风口对侧开口,确保风机部分的密封性良好,并选用不锈钢加工料液收集盒。随着风机启动,含有料液的热风随叶轮一起旋转,热风沿风机切线方向进入热风管道。由于料液密度高、质量大,受离心作用被甩向四周,最终被料液收集装置收集并沉降在收集盒中。收集盒的下方安装有电控阀,当生产间歇时自动打开阀门,将收集的料液和污物排出。为保证清洁效果,在叶轮上方安装有清洗喷头,方便对叶轮进行清洗。在收集装置上设计有清洗管路,分为上下两路。为保证喷嘴压力,上水管路选择了较细的DN15 管;考虑到污水黏性较大,下水管路选择了较粗的DN20 管。料液和清洗出的污物沿着下水管道排走。增加料液收集和清洗装置,可以在过滤热风的同时对风机叶轮进行清洗,保证风机风量和风速稳定,延长风机的使用寿命。

2.3 应用效果

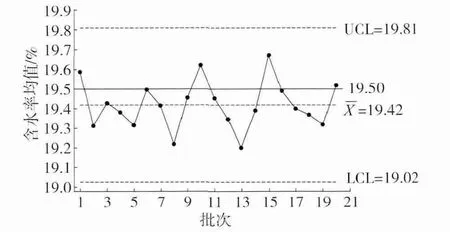

改进后片烟加料机的热风温度稳定,无剧烈变化,正常生产中开启补偿蒸汽的次数明显减少,降低了对补偿蒸汽的依赖性。对同一牌号20 个批次产品进行随机抽样分析,片烟加料机出口含水率均值趋势图见图3。根据卷烟工艺规范要求,片烟加料出口物料含水率的控制范围为(18.0%~21.0%)±1.0%[12]。分析统计结果可知,20 个批次产品的标准偏差为0.13,极差为0.46。片烟加料出口物料含水率稳定,批次间极差在±0.5 以内。对薄板干燥入口含水率统计分析表明,批次间极差为0.58,稳定在±0.6 以内,控制效果良好。

图3 改进后片烟加料机出口含水率均值趋势图

3 结语

改进后片烟加料机有效降低了加料出口含水率的波动,经过储叶柜平衡,提高了烘丝工序进料含水率的稳定性。经过半年多的实际运行,同一牌号不同季节加料出口含水率的波动均在工艺要求范围内,说明季节性的环境变化对蒸汽使用量的影响不大,提高了设备的工艺性能。

[1]陈良元.卷烟加工工艺[M].郑州:河南科学技术出版社,1996.

[2]代宁光,王道铨,刘力云.滚筒设备物料温度控制策略的设计应用[J].烟草科技,2012(6):24-26.

[3]孙绍波.制丝线润叶机热风温度控制方式的改进[J].烟草科技,2008(1):19-22.

[4]曹正良,叶纪华.叶片加料热风循环系统的改进[C]//中国烟草学会工业专业委员会工艺学组2010年学术研讨会论文集.青岛:中国烟草学会,2010:398-399.

[5]孙佩.叶片加料机热风温度控制技术研究[J].硅谷,2012(16):10-11.

[6]侯俊峰,郭越.叶片加料机热风温度控制改进[C]//中国烟草学会2006年烟草机械学术研讨会征集论文汇编(下册).上海:中国烟草学会,2006:631-637.

[7]许世勇.叶片加料机加热系统的改进[J].科技创业家,2013(12):51.

[8]宋杰.叶片加料机加水功能改造[J].中国新技术新产品,2014(2):98.

[9]肖一博,杨梓豪.提高叶片加料出口水分的稳定性[J].现代工业经济和信息化,2014(9):71-72.

[10]岳先领,石中金,何佳满.片烟加料筛网的改进[J].烟草科技,2007(1):13-14.

[11]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[12]廖常初.S7-300/400 PLC 应用技术[M].北京:机械工业出版社,2008.