衬垫开裂分析与改善

2015-02-05孟昭光冉彦祥东莞市五株电子科技有限公司广东东莞523290

孟昭光 冉彦祥(东莞市五株电子科技有限公司,广东 东莞 523290)

衬垫开裂分析与改善

Paper Code: S-016

孟昭光 冉彦祥

(东莞市五株电子科技有限公司,广东 东莞 523290)

由于衬垫开裂原因涉及PCB布图设计、PCB材料及加工工艺、SMT焊接工艺、BGA芯片元器件等多个领域,相信一直是困扰PCB业界失效问题最头疼的一点。本文正是从材料、加工工艺、焊盘设计、组装等方面导致衬垫开裂进行总结分析,归纳出一套预防开裂失效的有效措施,尤其是对无铅衬垫开裂失效有一定的参考意义。文章同时也介绍了两种衬垫开裂的检测方法,提出了在衬垫开裂判断标准方面的一些建议。

衬垫开裂;焊盘设计;无铅焊接;流程控制;贴装工艺;检测评判方法

1 前言

近年来,在电子制造领域,印刷电路板焊盘的拉脱及坑裂现象已经成为电子器件测试中最主要的失效模式,引起了广泛的关注。[1]导致这种现象的原因涉及涉及PCB设计、PCB材料及加工工艺、SMT组装工艺、BGA芯片元器件等多个领域,尽管诸多问题已经在制造印刷电路板过程中早已暴露出来,但是业界对坑裂失效的探讨仍在初步研究阶段。本文主要从材料选择、PCB加工工艺、焊盘设计以及组装导致开裂进行分析,介绍了PCB 坑裂失效基本形貌及造成的可能因素,并对导致衬垫开裂失效的可能原因进行分析探讨,给广大的读者以参考。

2 衬垫开裂定义及可靠性风险

2.1 衬垫开裂的现象描述

衬垫开裂:是指衬垫与PCB树脂/交织合成物分离或与直接与衬垫相邻的合成物分离。又称为“衬垫坑”或“衬垫上升”。

所谓的BGA底部承垫开裂,是指由于无铅焊接的强热造成板材树脂已处于α2软弱的橡胶态,再加上BGA封装载板顶部内硅晶片的CTE只有(0.0003%~0.0004%)/℃,且在强热中载板本身XY的CTE达0.0015%/℃之际,其两者之差异会迫使BGA载板会发生凹形上翘,此种BGA四个角落向上的拉力,经常会酿成不同的灾难,也就是垂直拉拔中会呈现不同的失效模式,即是所谓的衬垫开裂失效。[2]

衬垫开裂未必是焊点可靠性问题,而是一个PCB连接可靠性问题,坑裂是SMT的回流焊接加工后表现出来潜在可靠性问题,焊盘坑裂根据其结合位置不同大致可分为三种形态:一是芯片焊盘与锡球分离,二是PCB PAD与PCB树脂/玻璃布分离,三是锡球与PCB 焊盘表面结合层分离。

2.2 质量可靠性风险

衬垫开裂可靠性风险主要体现在,在断裂位置发生时,其焊盘与线路连接或内层盲孔与基材接触的地方发生微开裂,从而引起线路断开,最终导致产品不能开机或功能失效。

衬垫开裂的两个主要的可靠性风险是:一是在轨迹隔断有坑的衬垫的地方发生轨迹开裂,从而引起回路断开;二是叠层开裂为导电性细丝增长提供了通道,从而在PCB中引起短路。

3 衬垫开裂失效分析

开裂问题涉及PCB设计、PCB材料及加工工艺、SMT组装工艺、BGA芯片元器件等多个领域。材料工艺上分析,高Tg材料比标准Tg FR4 PCB叠层材料硬度更高,脆性更大,也就更容易导致衬垫开裂;也就是所说的高Tg FR4 PCB 叠层材料比标准Tg FR4叠层材料具有更高的弯曲模量;焊盘设计角度分析,较小的PCB焊盘导致支撑面积的减小,从而在相同加载条件下产生较大的机械应力;元器件角度分析,元器件本身的本身应力、弯曲度、受热温度都将影响到衬垫开裂;从装配角度分析,无铅焊剂比锡-铅共熔焊剂具有更高的硬度和刚性,无铅焊剂和PbSn焊剂来说,其衬垫粘附力是相等的,向无铅焊剂的转变增加了发生衬垫开裂故障的可能性;装配温度分析,SnPb 和无铅合金焊剂的熔点差别高达34 ℃,对于在节点处产生更高的应力的无铅装配温度来说,X/Y CTE不匹配程度更高。下面从主要的内容结合一些失效案例及要素来分析造成衬垫开裂的可能原因。

3.1 产品结构设计不匹配

造成产品结构设计的不合理而导致的衬垫开裂主要原因有:一是芯片本身内部晶体层结构不匹配;二是在焊接贴装过程中锡球高度左右差异大,最终导致产品在作用力与内应力下衬垫开裂;三是由于产品的短小精密化,必然要求较小的封装间距,封装间距的减小要求有较小的PCB焊盘,最终导致较小的PCB焊盘支撑面积,从而在相同加载条件下产生较大的机械应力。

3.2 结构本身不匹配

我们都知道,芯片的CTE (热膨胀系数)在150 ℃ ~ 180 ℃之间;无铅锡球CTE (热膨胀系数)是180 ℃;PCB材料CTE (热膨胀系数)在130 ℃ ~ 150 ℃之间;产品卡座外壳的合金层CTE(热膨胀系数)在600 ℃ ~ 800 ℃之间,四种不同材料焊接结合在一起,由于CTE (热膨胀系数)有着很大的区别,材料的不同会导致材料本身的机械应力区别很大,这就导致了衬垫开裂的风险。

我们目前采取的改善措施是:一是调整T卡座的位置,不要处于CPU及FLASH的正背面;二是板厚设计调整为按照上限0.85 mm设计;三是加强BGA位置PAD的结合力,比如BGA位置四边的PAD形状由圆形改为椭圆,BGA位置PAD增加泪滴设计,BGA位置阻焊开窗由圆形改为四边行,改善锡膏均匀性,减少应力作用。

3.3 PCB制作过程失效可能原因分析

3.3.1 失效可能原因分析

图1 鱼骨图

小结:结合实际失效案例分析,选出可能的原因即鱼骨图圈出的可能原因进行分析论证。

3.3.2 铜箔结合力分析

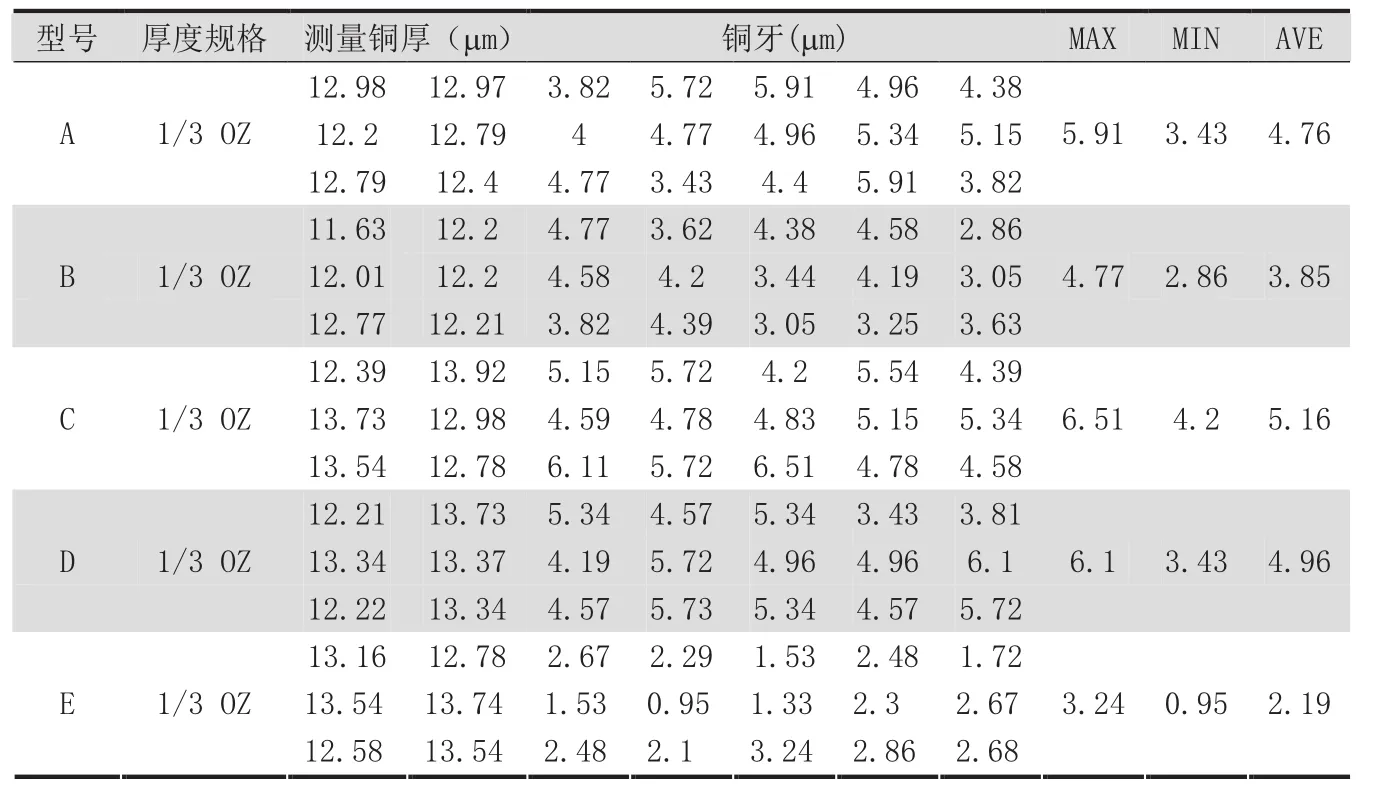

(1)不同铜箔的铜牙对比分析。

表1 不同型号铜牙对比分析

结果表明:在同规格的铜箔中,不同型号的铜箔的铜牙存在差异,为了更清楚的知道不同铜箔铜牙状况,我们选取了A型号和B型号的铜箔做SEM写真,见图2。

图2 不同型号铜牙EMS写真

(2)不同型号铜箔与PP树脂含量搭配结合力分析

设计焊盘拉力影响因数主次的试验分析:

A 铜箔厂家 1为A厂家 2为B厂家

B PP胶含量 1为67% 2为65.5%

C 是否加镀 1为不加镀 2为加镀

表2 焊盘拉力影响因数试验

表3 试验测量数据分析

通过以上DOE试验所得出结论:影响焊盘开裂失效的因数从大到小的顺序是:铜箔因数>铜厚因数>PP胶含量因数,数据分析知道,我们优选方案为A铜箔PP67%胶含量的类型。

3.3.3 压机升温速率和固化段时间

压制过程中不同层位置温度及R值分析:

图3 不同层升温曲线

图4 不同层R值

图中看出,温升速率和固化段时间一般能够满足材料要求,根据以往经验,只要温升速率、固化段时间、升温压力均匀性与升温均匀性能够满足材料要求,一般不是造成焊盘开裂失效的主要因素。

3.3.4 铜厚、铜芽、奶油层切片分析

铜箔拉力测试如若剥离强度小于要求的标准,影响到Pad结合力需进一步层别铜芽、铜厚、奶油层、焊盘负蚀等状况,实际分析中,还要制作多个切片进行数据分析,当然焊盘开窗大小,绿油开窗大小及设计形状都在分析分之列。

3.4 SMT加工过程条件失效分析

(1)SMT回流焊温度:焊盘连接失效随着高温到常温降温速度速率与不良失效成正比关系,在一定程度上影响着焊盘开裂失效。

(2)封装(返修&封胶方法):因为芯片和板都会存在翘曲,且焊接时流锡情况的不同,焊盘存在高低差,所以必然导致芯片与CPU不是完全平行,因此做滚筒测试时,BGA的四角受力会过于集中,容易出现开裂。

4 衬垫开裂检测方法与评判标准介绍

由于BGA 器件结构的特殊性,所有的电连接部分都在器件下面,无法直接观察,目前我们所掌握的分析基本思路是,首先利用X-ray 、染色渗透试验等无损手段对失效样品进行测试,寻找可能的失效特征,然后根据无损检测的结果,进行分析判断,预估其可能的原因;接下来利用金相切片、SEM&EDS 分析和热应力试验对开裂进行确认。这些测量方法都是从比较笼统的层面判断来分析的,目前也没有一个标准的评判准则。开发评价“衬垫开裂”无铅产品BGA组装可靠性影响的标准和方法还需要进一步制定相关方法与标准。下面根据经验及参考文件介绍了两种比较适合我们评判衬垫开裂的方法供大家参考:

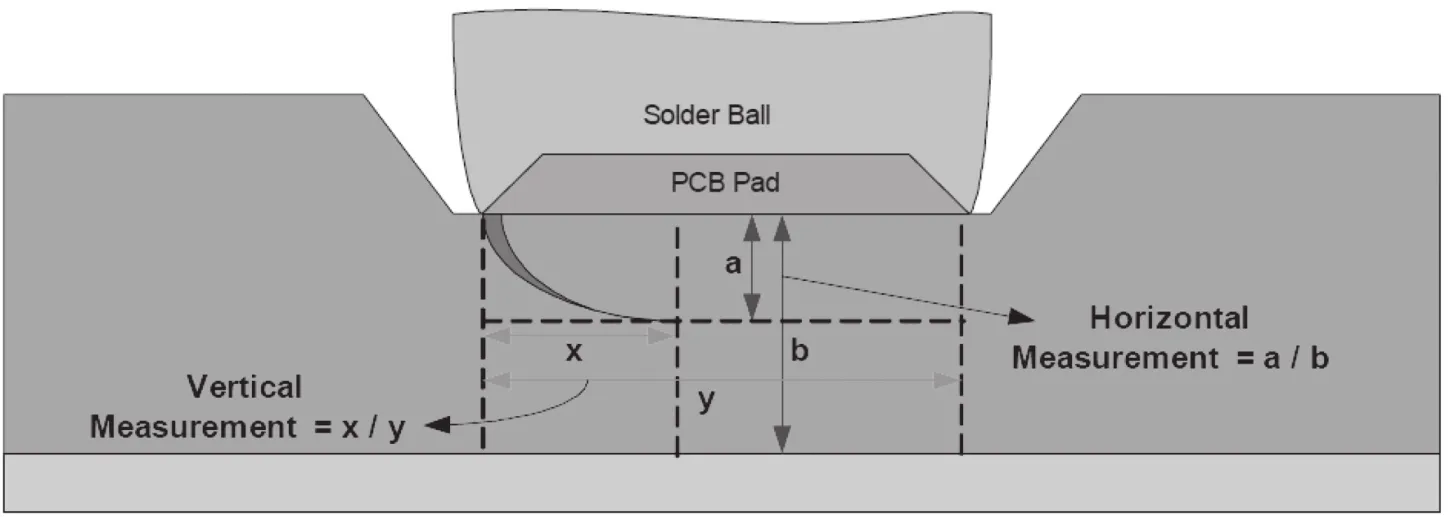

方法一:衬垫开裂X-截面测量法,测量开裂长度及深度的方法。图5所示。

横向开裂:X/Y;纵向开裂:a/b,目前尚没有一致的判断标准。

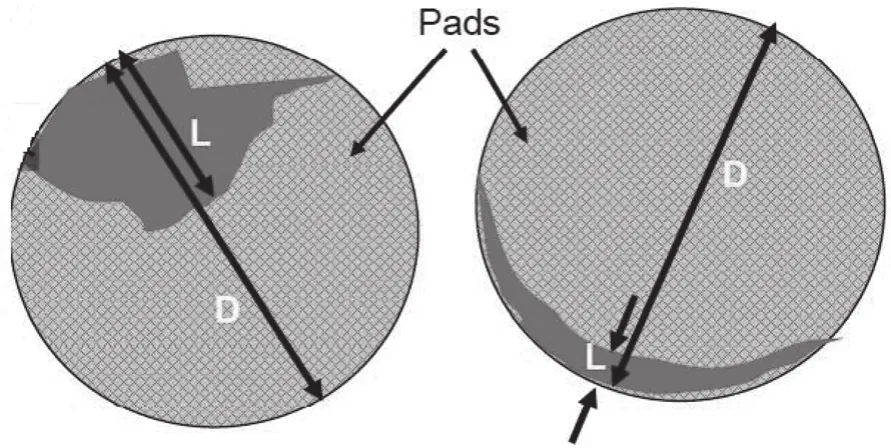

方法二:衬垫坑染点测量法,右图6所示。

图5 衬垫开裂X-截面测量法

(1)在最大染点突出区(D)测量衬垫直径

(2)测量与该直线(L)相关的突出染点

(3)计算开裂百分比:Crack % = L / D×100

图6 衬垫开裂染点测量法

上面的两种方法也只是初步的一个直观的检测判断方法,关于目前衬垫开裂探测和特征化的测量方法没有标准化或不存在,开发评价“衬垫开裂”对无铅产品BGA组装可靠性影响的标准和方法还需要业界同行一起研究,比如开发关于衬垫开裂测量方法的工业指导方法;开发易于发生衬垫开裂的电路板特征描述方法;根据应用条件和市场类别的不同,需要建立不同应用水平确定指示PCB衬垫开裂倾向性的PCB材料参数清单等等。这里我给出了一些检测方法方向,请大家参考:

表4 衬垫开裂检测与评判方法

5 综合分析及结论

BGA 衬垫开裂问题涉及PCB布图设计、PCB材料及加工工艺、SMT焊接工艺、BGA芯片结构等多个工艺流程,根据目前的研究总结归纳如下:

设计阶段控制:焊盘坑裂与产品结构设计有直接关系,在芯片区域的背面区域需要避开有类似TF卡座设计。

PCB布图控制:

(1)产品层结构匹配性(PP树脂含量、板厚控制、铜芽密度,铜箔延展性)的选择很关键;

(2)加强BGA位置PAD的结合力:BGA位置四边的PAD设计为椭圆; BGA位置PAD增加

泪滴设计;BGA位置阻焊开窗设计成四边行,用以改善锡膏均匀性,减少应力作用等。

PCB 制造流程控制:

(1)压合条件:升温速率,降温速率;上,中,下温差控制要合理;

(2)电镀铜层厚度最好控制在30μm~40μm;

(3)控制焊盘尺寸,防护蚀刻过度而变小,带来的焊盘结合力变小的风险。

SMT 加工控制:

(1)回流焊的温度降温曲线控制在PCB材料的Tg温度以下,过回流焊的贴件让其自然降到常温;

(2)控制修理作业温度和封胶的均匀性。

检测与判断标准:

(1)目前已经掌握了X-ray 、染色渗透试验、金相切片、SEM&EDS 分析和热应力试验分析焊盘开裂的方法;

(2)衬垫开裂探测和特征化测量方法没有标准化或不存在,缺少衬垫开裂失效的相关标准。

[1]杨超然,李世玮. 印刷电路板焊盘坑裂(Pad Cratering)的测试方法研究[A]. 2011中国电子制造与封装技术年会论文集[C]. 2011.

[2]白蓉生. 强热爆板与承垫开裂的不同[J]. 印制电路资讯,2007(6)∶7-12.

孟昭光,高级工程师,从事PCB制造技术研发工作,主要研究超薄超细任意互联智能手机主板及4G终端产品的开发工作。

Pad cracking analysis and improvement

MENG Zhao-guang RAN Yan-xiang

The pad cracking root causes are related to PCB Layout, material and processing technology for PCB, SMT welding technology, BGA chip components, and other fields, which always has been a big failure problem of PCB industry as the most headache thing. This article makes analysis from the material, processing technology and welding plate design, assembly, etc in liner crack, sums up a set of effective measures to prevent cracking failure, especially for lead-free pad cracking failure which is of certain reference significance. This paper also introduces two kinds of liner crack detection method, puts forward some suggestions in liner crater crack criteria.

Liner Crater Crack; Welding Plate Design; Lead-Free Soldering; Process Control; SMT Process; Testing Evaluation Method

TN41

A

1009-0096(2015)03-0133-07