3,6-二氯水杨酸合成工艺条件的探讨

2015-01-29赵文浩宋高占

赵文浩,宋高占

(1.广西化工研究院,广西 南宁 530001;2.广西大学化学化工学院,广西 南宁 530004)

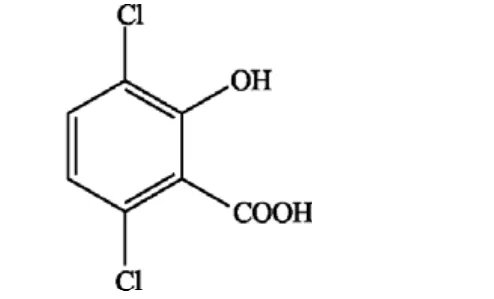

麦草畏学名叫3,6-二氯-2-甲氧基苯甲酸,是一种低毒、高效、广谱的除草剂,国外农业已广泛应用。中国作为农业大国, 麦草畏的需求量将越来越大,市场前景看好。合成麦草畏的关键中间产物 3,6-二氯水杨酸,系统命名为2-羟基-3,6-二氯苯甲酸,英文名 3,6-Dic hlorosalicylic Acid,其化学结构如图1。目前国内麦 草畏原药生产的厂家较少,对麦草畏 的关键中间产物3,6-二氯水杨酸合成的研究报道也不多,深入研究其合成工艺条件,对于降低生产成本是非常有意义的[1-2]。

图1 3,6-二氯水杨酸化学结构式Fig.1 Chemical Structure of 3,6-Dichlorosalicylic Acid

1 实验部分

1.1 仪器 与试剂

本实验中的定量分析采用安捷伦1100 HPLC高效液相色谱,定性分析采用MAT95XP质谱,Thermo Nicolet NEX US470红外光谱,BRUKER AV500 NMR核磁共振。

所用的试剂如下:2,5-二氯苯酚(99%),二甲苯(AR),NaOH(AR),KOH (AR),Na2CO3(AR),K2CO3(AR)。

1.2 3,6-二氯水 杨酸的合成

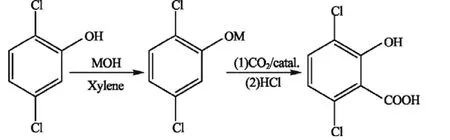

1.2.1 合成线路

笔者利用2,5-二氯苯酚作为原料,经脱水成盐、Kolbe-Schmitt羧基化、酸化合成 3,6-二氯水杨酸,反应路线如下:

图2 3,6-二氯水杨酸反应路线Fig.2 Synthesis route of 3,6-Dichlorosalicylic Acid

1.2.2 产物的分析

产物为白色针状晶体,mp:186~187℃。1HNMR (CDCl3,化 学 位 移 单 位 ):δ 3.85 (m, 1H),6.99~7.01(m, 1H),7.43~7.45(m, 1H),13.89(m, 1H)。

13C-NMR (CDCl3,化学位移单位 ):δ=120.6,121.5,124.9,128.9,131.2,151.5,166.3。MS(ESI):m/z(%):209(7%),207(66%),205(100%)。IR(KBr,cm-1):3386.5,2974.4,1640.4,1310.1,177.5。所合成的产物的mp、MS、IR、和13C-NMR与文献报道[3]相符。

利用HP LC的归一化法,结合标准样品对照法进行定量分析。

1.3 脱水成盐工艺条件 的研究

在1L圆底烧瓶中加入99%的2,5-二氯苯酚164.6g(1.0mol),二甲苯 500mL,碱试剂 1.0mol,回流,油水分离脱水。碱试剂、脱水时间和氮气保护的工艺探索如下。

1.3.1 碱试剂

在上述脱水成盐的反应中,笔者分别采用了NaOH和 KOH两种碱试剂,脱水时间1~2h,未采用氮气保护。实验数据见表1。

表1 碱试剂实验数据Lab.1 The Experiment Data of Base Reagent

1.3.2 气体保护

在上述脱水成盐的反应中,笔者采用KOH作为碱试剂,脱水时间2h,采用氮气保护和未采用氮气保护两种情况比较,发现加氮气保护的反应体系的颜色明显比未保护的浅,黑色的酚渣也明显减少。

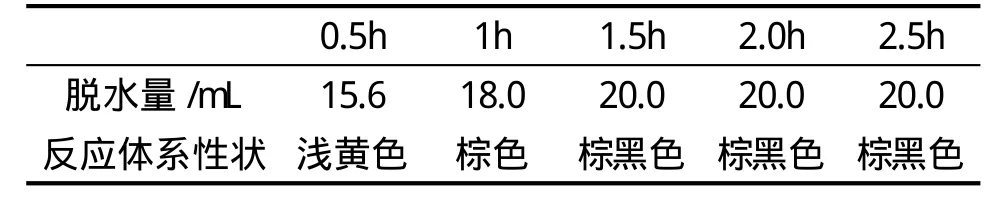

1.3.3 脱水时间

在上述脱水成盐的反应中,笔者采用KOH作为碱试剂,脱水时间 1~2h,采用氮气保护。实验数据见表2。

表2 脱水时间实验数据Lab.2 The Experiment Data of Dehydration Time

1.4 Kolbe-Schmitt羧基化工艺条件的选择

Kolbe-Schmitt羧基化反应的相应工艺条件探索如下。

1.4.1 温度

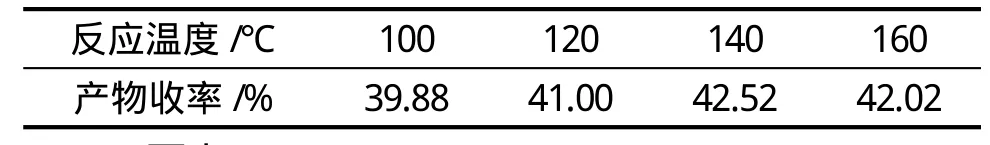

将1.0mol 2,5-二氯苯酚脱好水的酚钾盐二甲苯溶液倒入2L的高压釜,加入催化剂(1.0mol无水碳酸钾),在低于50℃下充二氧化碳至恒压,升温的同时压力升至7.0 MPa,反应时间8h。反应后加 入700mL水,分去有机层,水层加盐酸酸化,过滤,洗涤得到黄褐色3,6-二氯水杨酸粗产品,蒸馏回收2,5-二氯苯酚,得到浅黄褐色3,6-二氯水杨酸产品。不同反应温度的实验数据见表3。

表3 反应时间实验数据Lab.3 The Exp eriment Data of Reaction Time

1.4.2 压力

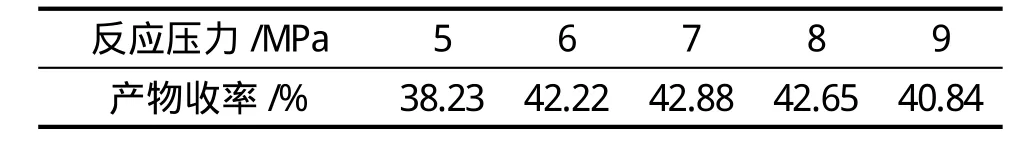

反应程序与1.4.1相似,反应温度为140℃,反应时间8h。不同反应压力的实验数据见表4。

表4 反应压力实验数据Lab.4 The Experiment Data of Reaction Pressure

1.4.3 时间

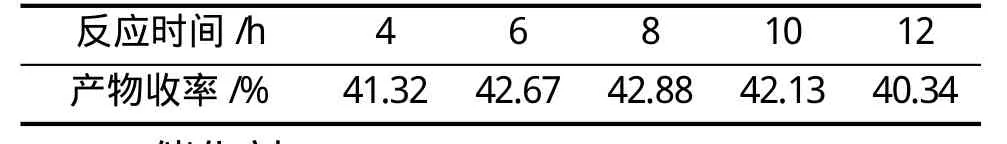

反应程序与1.4.1相似,反应温度为140℃,反应压力为7.0MPa。不同反应时间的实验数据见表5。

表5 反应时间实验数据Lab.5 The Experiment Data of Rea ction Time

1.4.4 催化剂

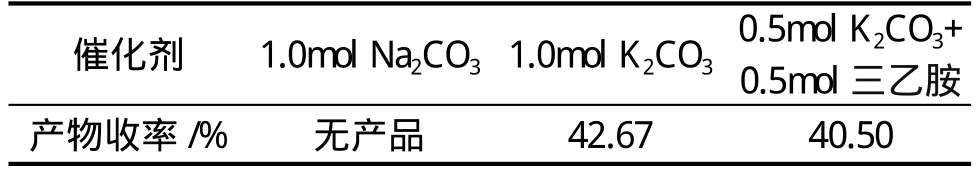

反应程序与1.4.1相似,反应温度为140oC,反应压力为7.0MPa, 反应时间6h,选用不同催化剂的实验数据见表6。

表6 催化剂实验数据Lab.6 The Experiment Data of Catalytic agent

1.5 原料的回收

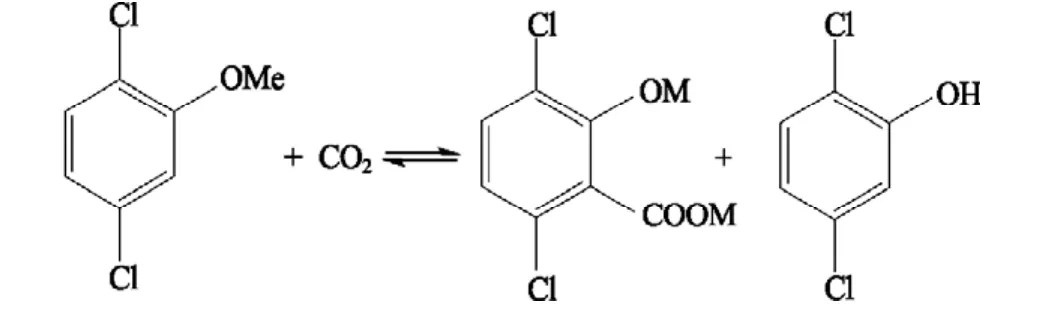

有资料表明[4],Kolbe-Schmitt羧基化过程中存在如下反应平衡:

图3 Kolbe-Schmitt羧基化过程中的反应平衡Fig.3 The Rea ction Equilibrium in Kolbe-Schmitt Carboxylation Process

因此,反应 过程中必然有相当数量的2,5-二氯苯酚钾盐未能转化为3.6-二氯水杨酸,而重新生成原料2,5-二氯苯酚。原料的回收成为了降低生产成本的重要环节之一。

本实验利用2,5-二氯苯酚有较高的蒸气压,水蒸汽可以与其一起共沸的原理,采用了加水蒸馏 法进行原料的回收。将粗产物放于1L圆底烧瓶中,加水进行蒸馏。经HPLC测试,回收的原料2,5-二氯苯酚的含量约为99%,经过回 收原料后的产物中2,5-二氯苯酚的含量均在0.1%以下,而产品3,6-二氯水杨酸的含量均在99%以上。

2 结果与讨论

1)从节约成本 的角度考虑,笔者在脱水成盐的工艺中试图采用NaOH替代KOH,虽然未发生焦化变色现象,但脱水困难,不利于2,5-二氯苯酚盐的形成。在Kolbe-Schmitt羧基化过程中,笔者也试图采用Na2CO3替代K2CO3,但未获得产物。原因在于2种含钠的化合物比相应的钾化合物的碱性明显要弱。

2)经反复考察脱水成盐的工艺条件发现,以KOH作为碱试剂,二甲苯回流,油水分离脱水时间1h左右为宜,时间过长容易产生焦化现象。脱水过程中加氮气保护,有利于减少酚焦的产生。

3)经反复考察并结合生产成本的考虑,Kolbe-Schmitt羧基化较佳的工艺条件为:反应温度为140℃,反应压力为7~8MPa, 反应时间8h。

3 结论

以2,5-二氯苯酚为原料,经脱水成盐、Kolbe-Schmitt羧基化、酸化合成麦草畏的关键中间产物3,6-二氯水杨酸,在工业生产中是可行的方法,而回收反应产物中的2,5-二氯苯酚,则是降低生产成本的重要因素。

[1] 田琳,谭海军.麦草畏及其中间体的合成评价[J].现代农药,2011,10(5):12-15.

[2] 王富花,张瑜蓉.麦草畏合成工艺研究进展[J].广东化工,2011,38(3):254-256.

[3] 姜东军,梁现蕊.2-羟基-3, 6-二氯苯甲酸的合成工艺研究[J].浙江化工,2008,39(12):5-6.

[4] 颜星星,程振民,蒋亦文,余忠宝,唐显重,费月明.3,6-二氯水杨酸3,6-二氯水杨酸合成反应热力学性质的计算化学分析[J].华东理工大学学报:自然科学版,2012,38(3):285-292.