S7-200PLC在多线切割机张力控制中的应用研究

2015-01-27林日磊

林日磊

(浙江鼎威科技有限公司,浙江 台州 318000)

0 引言

随着我国压电、光伏产业和集成电路产业的迅速发展,水晶片、硅片的市场需求量日益增长,多线切割机以其高精度、高效率、低损耗的特点逐渐取代了旧式切割机,成为硅棒、水晶棒切割加工的主要方式。多线切割是一种通过金属丝的高速往复运动把磨料带入硅棒(水晶棒)加工区域进行研磨,最终把待切割材料切割成薄片的一种脆硬材料切割的创新性工艺。在该工艺中,切割线被缠绕在一个导向轴上,走线时可以进行数百个切割,一次性获得数百个切片,其主要切割优点体现在切割速度快、切割损耗低。

多线切割机是属于大型精密数控机床,因其精度高、控制系统复杂、制造难度大,国际上只有少数几个国家的型机械制造公司掌握数控多线切割机床技术,如HTC 公司和MeyerBurger 公司、Takatori 公司和NTC 公司。近年来,不少研究机构在这方面进行深入的研究,并取得了丰硕的成果,其中湖南宇晶机器实业有限公司与湖南大学合作先后开发出XQ120 小型切割机和XQ300中型切割机,还有一些公司开发出NWS-6x2、DXQ-601、X07 250 多线切割机。

但是,多线切割机在切割线在切割过程中,切割线抖动幅度和频度造成线切割加工造成翘曲度、弯曲度、总厚度误差和中心厚度误差等参数值的质量问题[1]。另外,存在由于走线过程中的断线,造成整根硅棒(水晶棒)将报废, 造成较大的经济损失。通过研究,发现上述的两个问题可以通过控制加工过程中切割线张力波动来加以解决。

本系统的设计以西门子S7-200PLC 为基础,通过张力传感器,扭矩电机,收/放线筒共同组成的恒张力控制系统。

1 多线切割机钢丝张紧力的控制机构动作原理

图1 多线切割机走线示意图

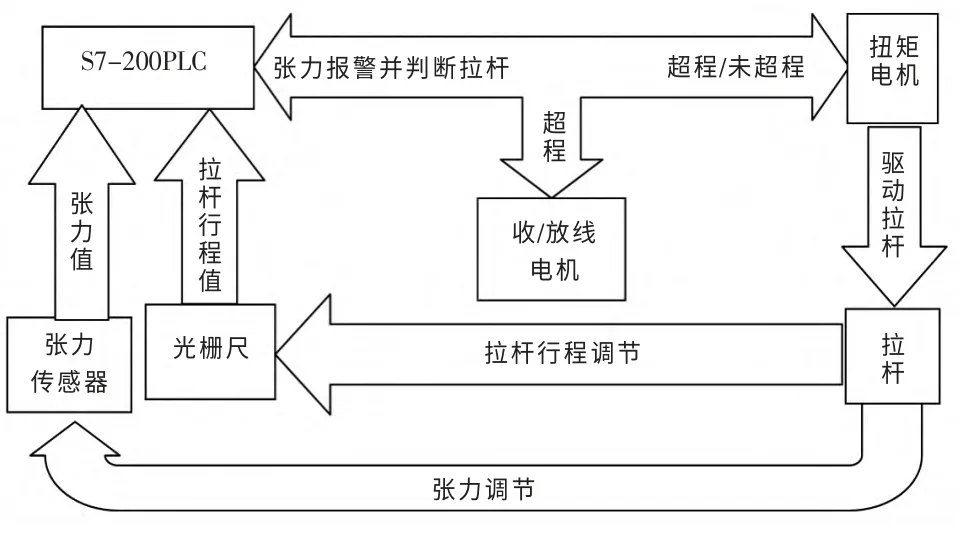

图1 是多线切割机的钢丝线张紧力的控制机构示意图,使用钢丝的最佳切割张紧力为20N。伺服电机带动左右两边的收/放线筒及罗拉三者来回作高速运动,从而实现使钢丝起到切割脆硬材料的功能。通过张力传感器对钢丝张紧力进行实时监测,将信号反馈给PLC,PLC通过控制扭矩电机来调节拉杆的行程进而调节钢丝的张紧力,当调节范围超过拉杆行程时,通过调节收/放线筒对钢丝线的收/放量,同时驱动拉杆回到中间位,来调节钢丝张紧力,直至张紧力达到设定值20N 为止,如图2 所示。

图2 张力调节流程图

2 张力控制系统的电气硬件选型策略

整个控制系统的组成部分中,张力控制系统的驱动是非常重要的一部分,它是执行控制器的控制信号的部分。而其中的电气硬件是对电机实施控制任务的主要承担者,所以硬件选型至关重要,主要考虑如下因素:

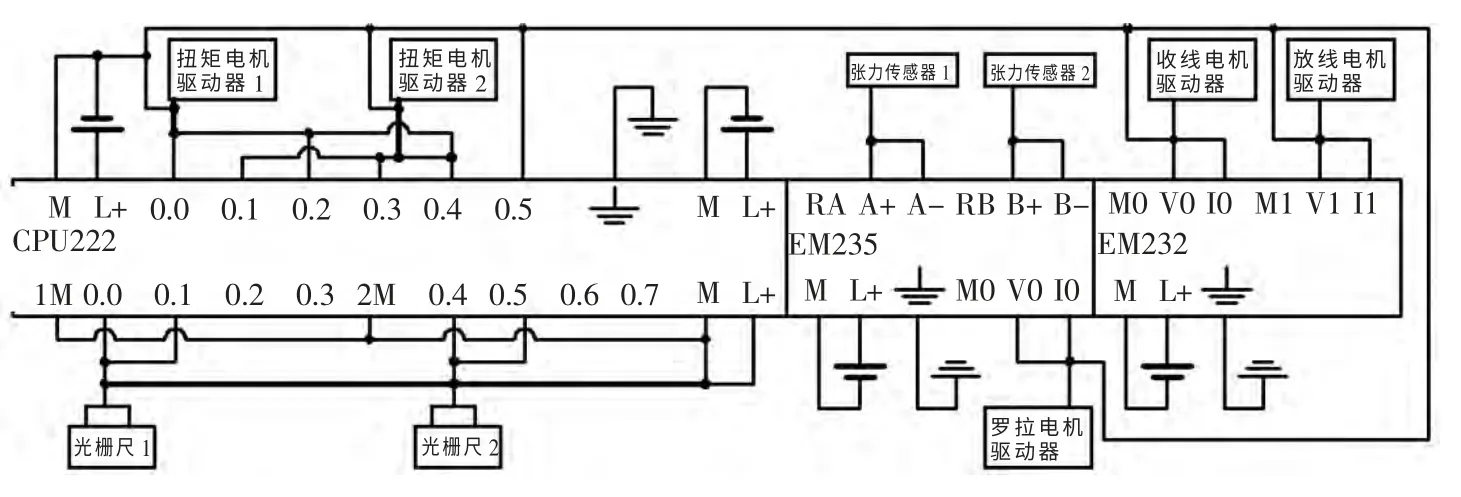

(1)介于经济性与实用性。选择的张力传感器输出的是模拟量信号,在PLC 中需要添加模拟量输入扩展模块。在此过程中,选用EM235 模拟量扩展模块,此模块有四路模拟量输入,保证两路模拟量使用。

(2)从张力调节过程可看出,扭矩电机对拉杆行程的调节时通过步进实现的,因此选用高分辨率的交流伺服电机,通过交流伺服电机的位置Pt 控制模式来达到恒扭矩的控制,用PLC 输出PWM 信号对电机的行程进行精确的控制。

(3)钢丝收/放量通过控制收/放线筒的旋转量进行实现,因此,选用交流伺服电机来进行驱动控制,采用位置Pr 控制模式,利用外部模拟量输入的变化来调节电机行程,在此选用西门子的EM232 模拟量输出模块

(4)拉杆行程需要进行精确测量,采用具有高分辨率的光栅尺是符合测量要求。

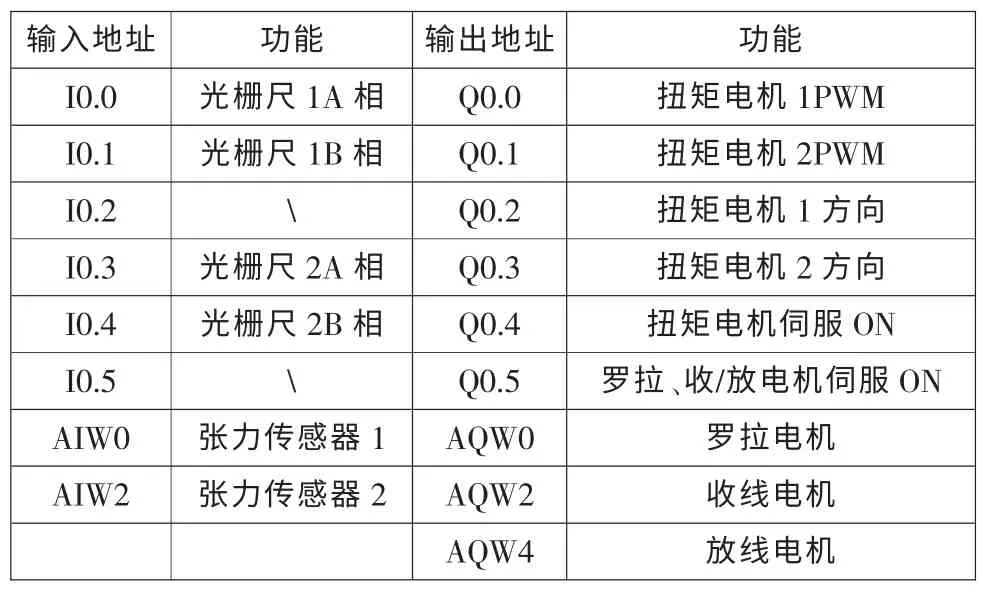

(5)用于扭矩电机的每个交流伺服电机控制需要3根线(伺服ON 输入,PWM 输入,方向控制输入),用于罗拉以及收/放线筒交流伺服电机也需要3 根线(伺服ON 输入,模拟+输入,模拟-输入),每个直线编码器有2 个数字输出口,因此PLC 需要至少9 个数字量输出地址,4 个数字量输入地址,综合优化一下数字地址,将扭矩电机的伺服ON 并用一个地址,罗拉和收/放线伺服电机的伺服ON 并用一个地址,最后我们只要6 个数字量输出地址,对于未来的生产发展, 选用性能高、价格合适的CPU222 型PLC, 该主机单元可进行系统扩展。扩展时系统中可加装数字和模拟量扩展单元、通讯单元、网络设备及人机界面等模板, 充分利用PLC 控制系统的优势, 使所设计控制系统的功能更加强大, 而系统的设计过程和操作却越来越简便[2]。表1 是PLC 外围地址的详细定义。

表1 CPU222模块I/O口地址功能定义

图3 电气连线示意图

3 电气硬件的控制实现

3.1 CPU222 读取直线编码器

光栅尺因运动速度的差异,脉冲信号输出频率可以从几赫兹到几千赫兹不等,而在此系统中,由于拉杆调节张力的速度非常缓慢,脉冲信号一般在100Hz 以下,为了对信号的精确测量,利用CPU222 中的高速计速器功能[3]。它能测量频率在20KHz 以内的脉冲信号。光栅尺脉冲信号输出仅有两根线,分别为A 相和B 相。在PLC中选择高速计速器HSC0 和HSC4,工作都选择A/B 相正交计数器下的模式9。

(1)HSC0 高速计数器程序:

LD SM0.0

MOVB 16#F8, SMB37 //设置控制位:增计数;4X速率;已使能。

MOVD +0, SMD38 //装载当前值。

HDEF 0, 9 //选择高速计速器0 模式9。

ENI

HSC 0

(2)HSC4 高速计数器程序:

LD SM0.0

MOVB 16#F8, SMB147 //设置控制位:增计数;4X速率;已使能。

MOVD +0, SMD148 //装载当前值。

HDEF 4, 9 //选择高速计数器4 模式9。

ENI

HSC 4

3.2 CPU222 控制交流伺服驱动器

扭矩电机的交流伺服驱动器采用PWM 脉冲控制,利用CPU222 模块中的PWM 功能,能够输出频率在20KHz 以内的脉冲信号[4,5]。而罗拉、收/放线电机采用外部模拟量控制,西门子的模拟量扩展模块的分辨率能达到1/32000V,对于罗拉、收/放线电机的旋转量控制完全可以满足。在程序中只要对相应的模拟量寄存器进行赋值就可以输出相应值。

(1)扭矩电机1PWM 程序:

LD SM0.0

MOVW +2000, SMW68 //PWM 周期数值范围。

MOVW 6, SMW70 //PWM 脉宽数值范围。

MOVB 16#D3, SMB67 //工作在PWM 方式并开启,PWM 允许更新周期和脉宽时间,采用同步更新,脉宽周期为1μs。

PLS 0 //选择地址Q0.0。

(2)扭矩电机2PWM 程序:

LD SM0.0

MOVW +2000, SMW78 //PWM 周期数值范围。

MOVW 6, SMW80 //PWM 脉宽数值范围。

MOVB 16#D3, SMB77 //工作在PWM 方式并开启,PWM 允许更新周期和脉宽时间,采用同步更新,脉宽周期为1μs。

PLS 1//选择地址Q0.1。

(3)罗拉及收/放电机模拟量控制程序:

LD SM0.0

MOVW VW0, AQW0 //VW0,VW2,VW4 存放相应速度的模拟量值

MOVW VW2, AQW2

MOVW VW4, AQW4

(4)读取张力传感器值程序:

LD SM0.0

MOVW AIW0, VW6 //VW6,VW8 存放读取的张力传感器值

MOVW AIW2, VW8

上述程序是多线切割机张力控制中传感器和执行机构电机的使能程序,本系统选用了西门子S7-200 系列可编程序控制器的STEP7-Micro/WIN32 编程软件,可在个人计算机上进行可视化编程及程序调试。

4 结论

通过模型机的实验,验证了使用扭矩电机进行微调的全闭环恒张力控制系统,实现波动性小,精度高,反应灵敏。降低了切割设备张力控制对收/放线、罗拉电机的高控制性的依赖。满足高精度加工的同时,降低了生产成本,更具市场竞争力,经过扩展,可以实现对相关设备的研发,具有较强的借鉴意义。

[1]蒋近,戴瑜兴,郜克存.多线切割机的速度同步控制[J].控制理论个与应用,2011,2.

[2]罗麦丰,丁延松.基于西门子S7-200 系列PLC 的旋转量检测[J].制造业自动化,2009,9.

[3]蒋近,等.多线切割机控制系统的研制[J].中国机械工程,2010,15.

[4]张义兵,戴瑜兴,袁巨龙,等.多线切割机线张力控制系统设计实现[J].机械工程学报,2009,5.

[5]金建华,林海波,蔡文辉.高精度石英晶体多线切割机的研制[J].组合机床与自动化加工技术,2010,8.