汽车安全带固定点强度分析与改进

2015-01-27付景顺路家傲

付景顺,路家傲

(沈阳工业大学,辽宁 沈阳 110870)

0 引言

在汽车行业,汽车安全带固定点的强度是衡量汽车被动安全性能的一个重要指标。安全带作为汽车被动安全性的一种措施,已被40 多个国家用法律的形式强制使用。在碰撞事故发生时,汽车安全带对于成员的保护起着重要的作用。我国的GB14167—2006《汽车安全带安装固定点》标准要求,在承受固定点试验载荷的情况下,安全带固定点的强度必须保证安全带不得从安装固定点处脱落,但允许安装固定点及周围区域产生永久变形或裂纹,且规定安全带上固定点在受力方向的位移不得超过一定范围[1]。因此在车型的开发和设计中,如何使安全带固定点强度满足国家法规要求是一个关键性问题[2]。

通过仿真分析来改进结构,可以提高产品设计效率,减少试验次数,降低设计成本[3]。本文以国内某车型为例,利用LS_DYNA 显式有限元分析方法,通过合理的建模,处理约束,准确加载,对安全带固定点的强度进行CAE 分析,为结构改进提供依据[4]。

1 有限元模型的建立

CAE 分析中建立适当的有限元模型至关重要。对于不同的分析类型,模型建立的侧重点也会不同。应在保证计算结果精度的前提下,尽量缩短建模时间和求解运算时间[5]。

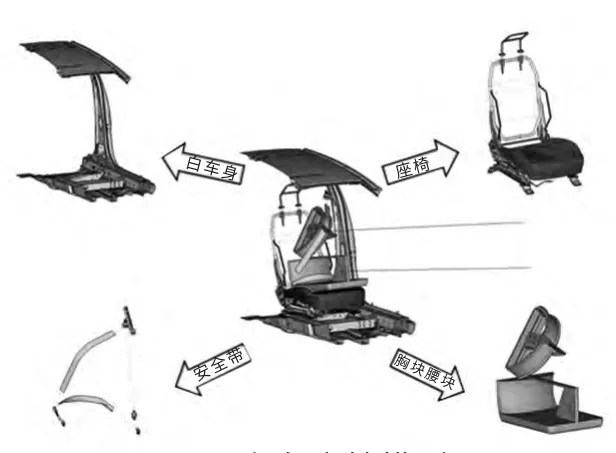

想要对安全带固定点强度进行分析,首先要创建合理的有限元模型。由于考虑到整车结构太大,计算机的配置有限,在仿真的过程中应适当的减小分析模型。白车身的有限元模型采用壳单元建立,与座椅模型、安全带系统组件、上下人体模块进行装配,白车身模型不带挡风玻璃和侧围玻璃。座椅的有限元模型由座椅骨架、调节机构、座垫组成,其中调节机构在建立有限元模型时省略。由于座椅骨架结构均是薄壁件,所以用壳单元模拟骨架; 座垫为实体模型,用六面体单元创建,材料属性选择泡沫材料。座椅的模型,网格大小选择8~10mm。车辆座椅实际靠背角为25°。安全带单元采用二维壳单元,平均尺寸为12mm。按照法规要求:座椅模型处于滑轨最后端,为座椅的最不利使用位置;建立标准的上下人体模块,放置于座椅的相应位置,与安全带正确装配。整个模型共有525755 个壳单元,有178951个体单元。建立的模型,主要对安全带安装位置强度,包括上固定点安装位置、卷收器安装位置、下固定点位置和插锁安装位置进行考察。整体模型如图1 所示。

图1 汽车座椅模型Fig.1 Model of the vehicle seat

2 边界条件的确定

2.1 约束条件

为了尽可能的模拟实验,保证仿真分析的精确度。将模型周边所有自由度进行约束,以满足试验中对固定装置安装的要求。将车辆固定点设置在前后悬架安装位置和白车身连接副车架处。

2.2 加载

按照国家标准GB14167—2006 中的规定:

加载方向:沿平行于车辆纵向中心平面并与水平线成向上10°±5°的方向施加载荷。

加载力:利用模拟织带对上人体模块施加13500±200N 的试验载荷,与此同时对下人体模块施加13500±200N 的试验载荷。除了按照上述要求加载外,在座椅质心处施加一个相当于座椅总成质量20 倍的力,前座椅总成质量为16kg,即该试验载荷为3136N。

加载速度:仿真分析的加载时间按照法规规定应尽可能快地加载到法规规定的载荷值,并持续至少0.2s。本文进行的加载时间80ms,持续时间40ms。

3 CAE 分析

有限元分析方法主要有显式和隐式两种计算方法。安全带固定点强度试验属于准静态问题,对于静态和准静态问题,涉及到接触不稳定和及其复杂的接触问题,很难保证迭代稳定收敛[6]。LS-DYNA 采用的是显示积分法[7],这种求解方式适用于各种复杂的接触问题[8],比较容易收敛。因此,本分析采用LS-DYNA 的非线性显式分析方法进行求解。

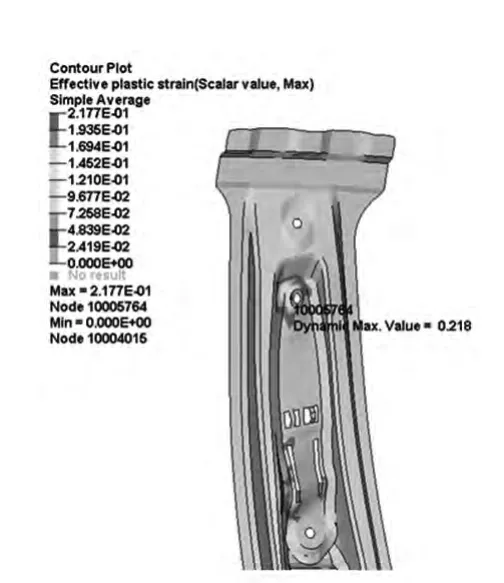

通过LS-DYNA 求解,在Hyperview 后处理软件中查看分析结果,安全带上固定点安装部位选用的材料为B340/590DP,材料抗拉应变位0.2。如图2 所示,计算得出的应变为0.2177,安全带上固定点安装位置计算的应变超过材料的抗拉应变,故安全带上固定点安装位置强度不满足要求。

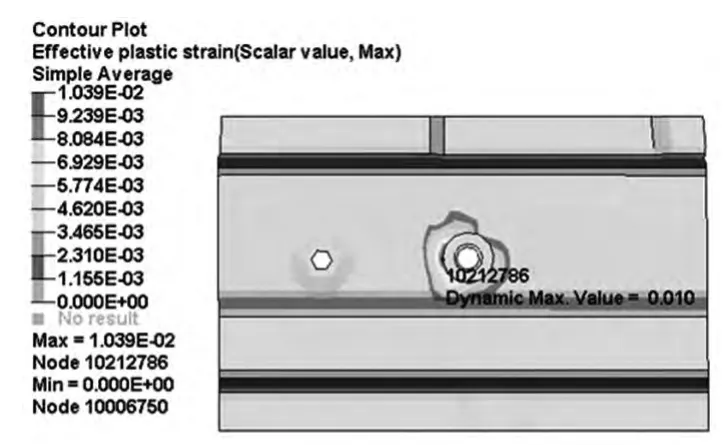

安全带下固定点安装位置的材料为B410LA,材料抗拉应变为0.16。如图3所示计算应变0.01,安全带下固定点安装位置计算的应变小于材料的抗拉应变,故安全带下固定点安装位置强度满足要求。

图2 安全带上固定点应变Fig.2 Seat belt fixed point strain

图3 安全带下固定点应变Fig.3 Safety protection under strain

图4 安全带卷收器应变Fig.4 Seat belt retractor strain

安全带卷收器安装位置的材料为DC01,材料抗拉应变目标0.35。如图4所示计算应变为0.054,安全带卷收器安装位置计算的应变小于材料的抗拉应变,故安全带卷收器安装位置强度满足要求。

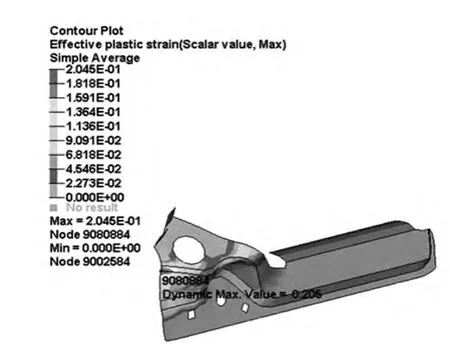

安全带插锁安装位置材料为SAPH440,材料抗拉应变为0.23。如图5 所示计算应变为0.205,安全带插锁安装位置计算的应变小于材料的抗拉应变,故安全带插锁安装位置强度满足要求。

综上所述,安全带上固定点(高度调节器安装位置)强度不满足要求,需要对安全带上固定点安装位置(B 柱内板)进行结构改进。

图5 安全带插锁应变Fig.5 Belts mortise lock strain

4 改进方案

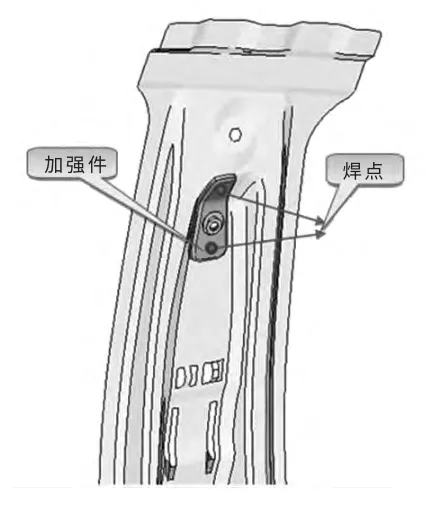

通常改善安全带固定点强度的方法有增大B 柱厚度,或在固定点安装位置处添加加强件,或是改善安全带固定点周围部件的材料,而增加厚度会增加车辆整体的重量,改变部件材料会增加整车成本。为了控制整车的成本与车重,采用局部增加加强件来改进安全带固定点处的强度,加强件大小要能覆盖住高度调节器上的安装孔,以便能全面的焊接。考虑到成本因素,在DC01、DC04、B340/590DP、B410LA 材料中,选择DC01 材料节约成本,厚度选为最小的1mm。如图6所示。

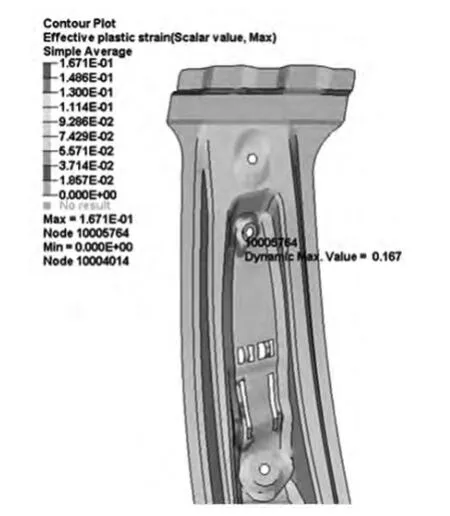

对改进后的模型重新进行安全带固定点的强度分析。安全带上固定点安装位置,如图7 所示计算应变为0.167,而抗拉应变为0.2,安全带上固定点安装位置计算的应变小于材料的抗拉应变,故安全带上固定点安装位置强度满足要求。

图6 安全带上固定点改进模型Fig.6 Seat belt fixed point improved model

图7 改进后的安全带上固定点应变Fig.7 Seat belt fixed point improved model's strain

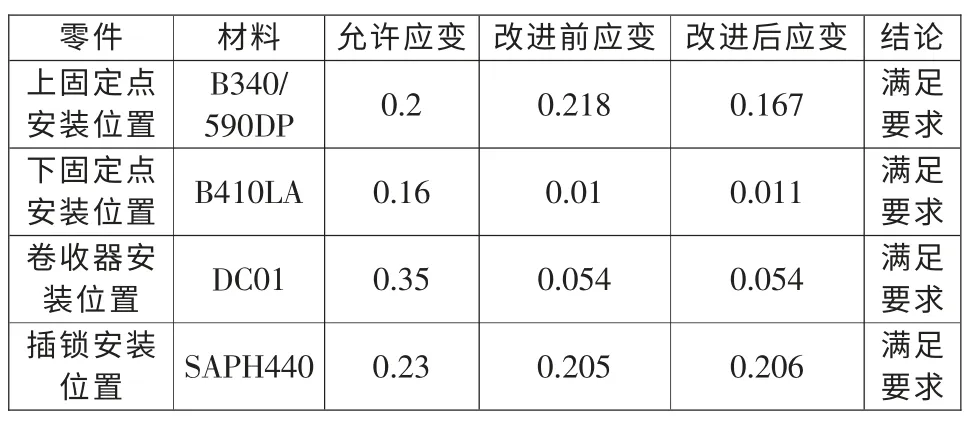

将改进的模型进行求解计算后,对安全带上固定点及其他考察位置进行了应变的前后对比,对比结果如表1 所示。

表1 改进前后应变对比表Tab.1Straincontrasttablebeforeandafterimprovement

综上所述,对于改进的方案,安全带上固定点强度符合要求,其余部位的强度结果与原始方案相差不大,均满足安全带固定点的强度要求。

5 结论

通过CAE 仿真分析可以发现,汽车B 柱处的安全带固定点不满足国标要求,有开裂风险。对此处进行了改进设计,在高度调节器孔位置处增加加强件,并对改进后的结构进行CAE 仿真分析。分析结果表明改进后的方案,使B 柱安全带固定点处的应变大大降低,满足国标的要求。这种改进方案可以为以后实车试验提供理论依据。

[1]GB14167—2006. 汽车安全带安装固定点[S].

[2]杜子学,文孝霞.汽车安全带固定点强度分析与优化[J].重庆交通学院学报,2004,5.

[3]许早龙,范朝兵.基于LS-DYNA 的汽车安全带固定点强度研究[J].力学与实践,2010,3.

[4]谭冰花,朱志军.汽车安全带固定点强度分析[J].第八届INFATS,2010,12.

[5]荣兵,门永新,等.某车型安全带固定点强度分析及优化[A].2013中国汽车工程学会论文集精选[C].北京:理工大学出版社,2013.

[6]白金泽.LS—DYNA 理论基础与分析实例.

[7]Ls-Dyna theoretical manual, May 1998.[8]Ls-Dyna theory manual, March.2006.