深水管汇温压一体变送器安装方式优化

2015-01-15闫嘉钰

闫嘉钰

(中海油研究总院深水工程重点实验室,北京 100028)

目前陆上常规油气资源出现持续性衰竭和新探明储量不足的趋势,因此海洋油气资源开发成为世界各国的投资重点。全球海洋油气资源分布不均,70%以上蕴藏在深水、超深水海域。深水油气资源可通过水下井口、水下采油树、水下跨接管、水下管汇及海底管道等关键设备构成的水下生产系统实现远距离输送。作为深水、超深水油气田开发的重要模式,水下生产系统已广泛应用在墨西哥湾、巴西及西非等区域的众多工程项目[1]。随着回接距离的增加,水下生产系统管道的流动安全风险大幅增加。由流动安全问题导致的管道堵塞及断裂等事故所引起的停产损失、维修和治理环境污染代价极高。因此提高水下生产系统的可靠性,保障其长时间免维护无故障运行,保证系统的完整性,确保环境安全成为水下生产系统关键设备设计的重中之重。

流动安全问题的解决依赖于准确获得水下生产系统管道关键位置处的工艺参数,如温度和压力。目前陆上和海洋平台管道上传感器的主要安装方式有套管式[2]、非接触式[3]和埋地探针式[4]3种,受限于水下生产系统所处海洋环境和系统清管要求,均无法使用。因此水下生产系统传感器同管道采用管座-法兰式安装,管座、法兰构成的支管同主管道轴线垂直,传感器法兰通过螺栓与支管法兰连接。安装方式对管道内流场、压力和温度场的影响,能直接影响测量精度和传感器寿命,并最终影响整个水下生产系统的安全可靠运行。目前水下设备设计过程均未对该问题进行深入研究。结合“十一五”国家科技重大专项完成的国内首台自主建造的深水管汇样机,对水下温压一体变送器(Pressure and Temperature Transmitter,PTT)的安装方式进行建模分析和优化,为水下设备产品设计提供参考。

根据帕斯卡定律,流场基本稳定时,局部连通区域内任意位置液体压力在各方向上均相等。因此仅针对温度测量进行研究。

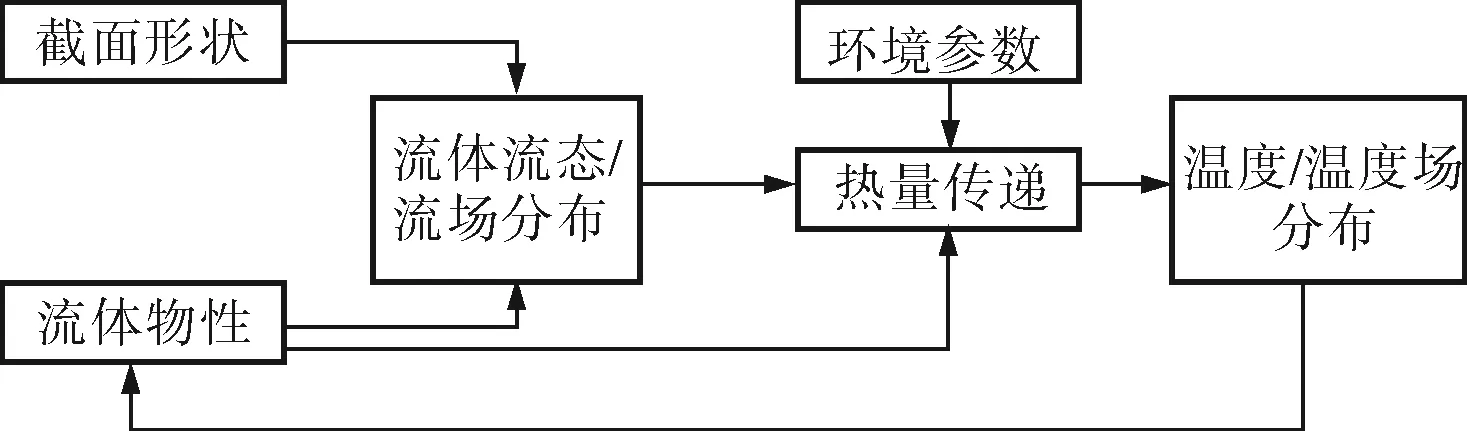

水下管汇测量用支管和主管的安装方式,内轮廓形状对流道流场具有影响。流场对传热产生影响,最终影响流道温度场分布。流体温度变化反过来影响流体物性,并进一步影响流道内流场。因此温度测量需要对流道内流体流动、温度耦合场进行分析。该问题的主要影响因素关系框图如图1所示。

图1 仿真影响因素关系框图

对多场耦合问题进行理论推导难度过大,且无法获得管汇样机内部流场每一时刻各点的实际参数。为便于研究,选用流体专用计算软件Fluent进行仿真研究。

2 建模假设

深水管汇样机针对南海某大型深水气田设计。为保证仿真结果的真实性和可靠性,各项参数采用该深水气田实际数据。根据该气田多相产物组分和气田配产情况,通过hysys仿真计算得到井口温度、压力、流速、密度及热导率等参数。

为突出主要影响因素,在保证所需仿真精度的前提下,作如下简化:

a. 仅针对管道对称面进行二维仿真;

b. 管汇出口温度测量点距井口距离较近,忽略产物输送过程中的物性变化;

c. 海水环境温度取管汇所处水深常年温度均值3.0℃,视海水环境为恒温热库;

d. 忽略管道附近海水热对流和管道向外热辐射,仅考虑管道热传导;

e. 管道、管座、法兰材料为均质碳钢,忽略焊缝影响;

f. 为避免管道长度影响,以支管中轴线为界,主管入口方向取大于10倍法兰内径,出口方向取大于5倍法兰内径;

g. 湍流模拟采用目前使用最为广泛的k-ε模型。

仿真模型如图2所示,管道、管座和法兰壁定义为固体区域,限制流体流动。其内部区域定义为流体区域。管道、管座和法兰内壁定义为热传导边界。法兰表面、管道4个侧壁(红线部分)定义为绝热边界。管道、管座和法兰外表面定义为恒温边界,主管内流体的温度经固体区域传导后在该边界同外界海水进行热交换。主管左侧入口定义为速度入口,规定流体流速;主管右侧出口定义为普通出口,不进行限制。

图2 仿真模型简图

3 仿真和结果分析

分别对管汇样机实际方式、支管向来流方向倾斜45°、向去流方向倾斜45°这3种安装方式进行仿真,对结果进行汇总分析。为统一计算参数,使仿真结果具有可比性,采用目标气田最大产气年数据:多相产物温度352K(79℃),流速13.98m/s。

3.1 管汇样机实际安装方式(方式一)

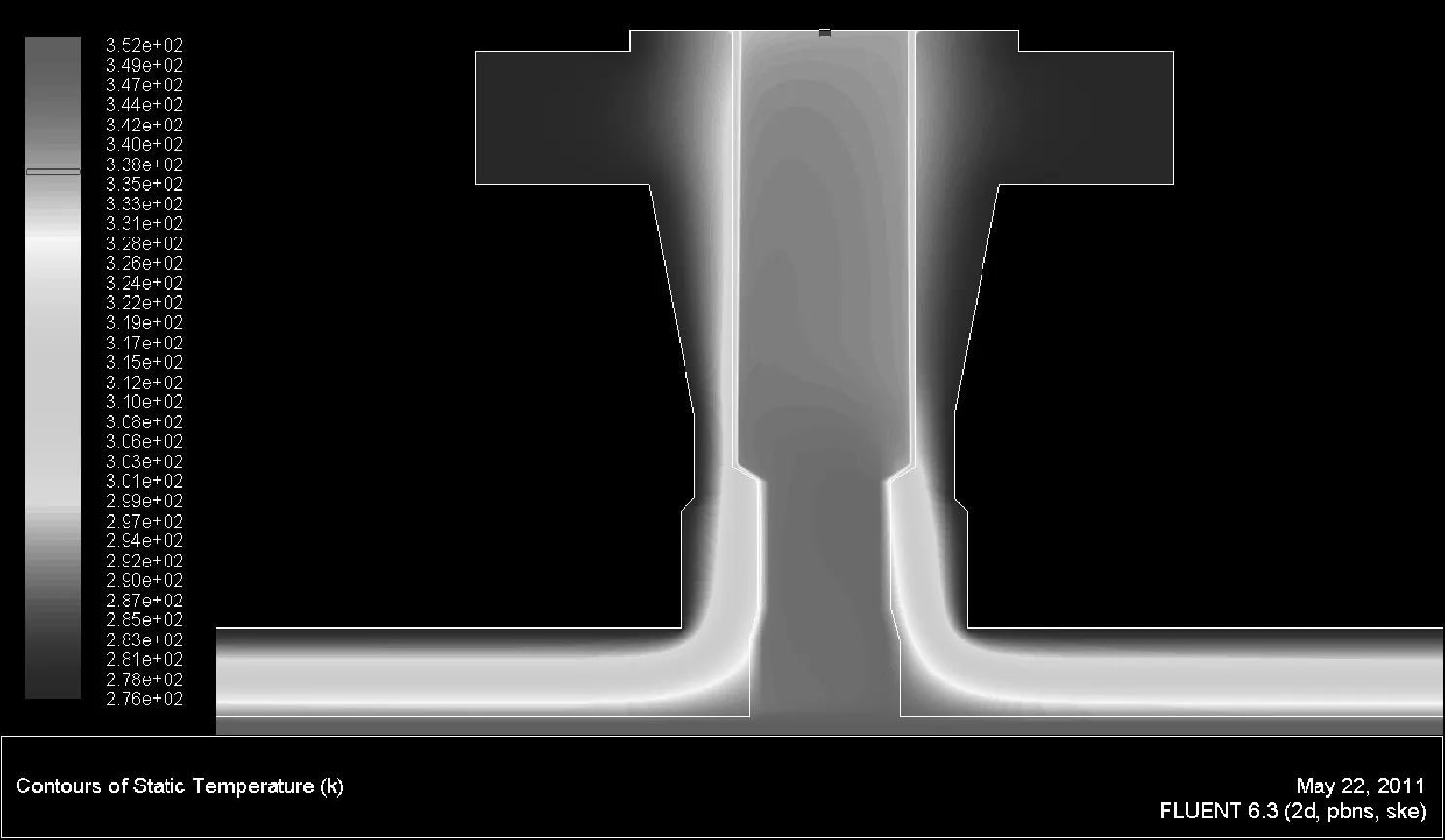

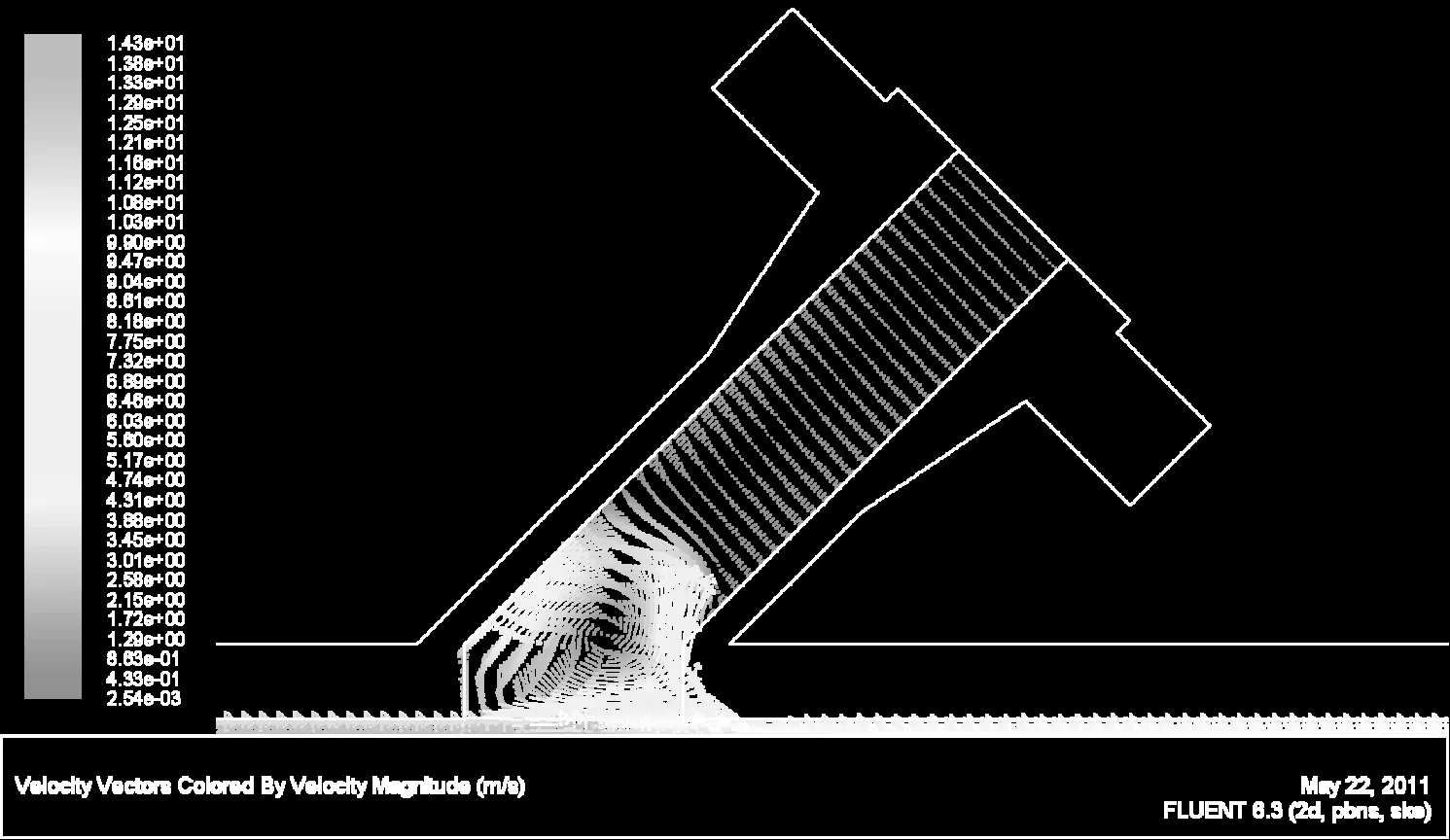

该安装方式下支管内流场和温度场分布如图3、4所示。

图3 方式一支管内流场分布

图4 方式一支管温度场分布

为满足压力等级要求,管汇样机管座、法兰分别采用不同的设计标准,这样导致内径不一致,形成凸起。由于该凸起,结合直管左侧管壁的阻挡作用,直管内流体形成下部逆时针方向和上部顺时针方向两个漩涡。下部漩涡中心部位流速相对边缘部位流速低,为0.68m/s。靠近法兰上表面处流速最低,小于0.01m/s。流动剧烈部位传热条件较好,故下部漩涡中心偏右上部同主管之间温差最小,约为7℃;法兰上表面同主管之间温差最大,达到15℃。

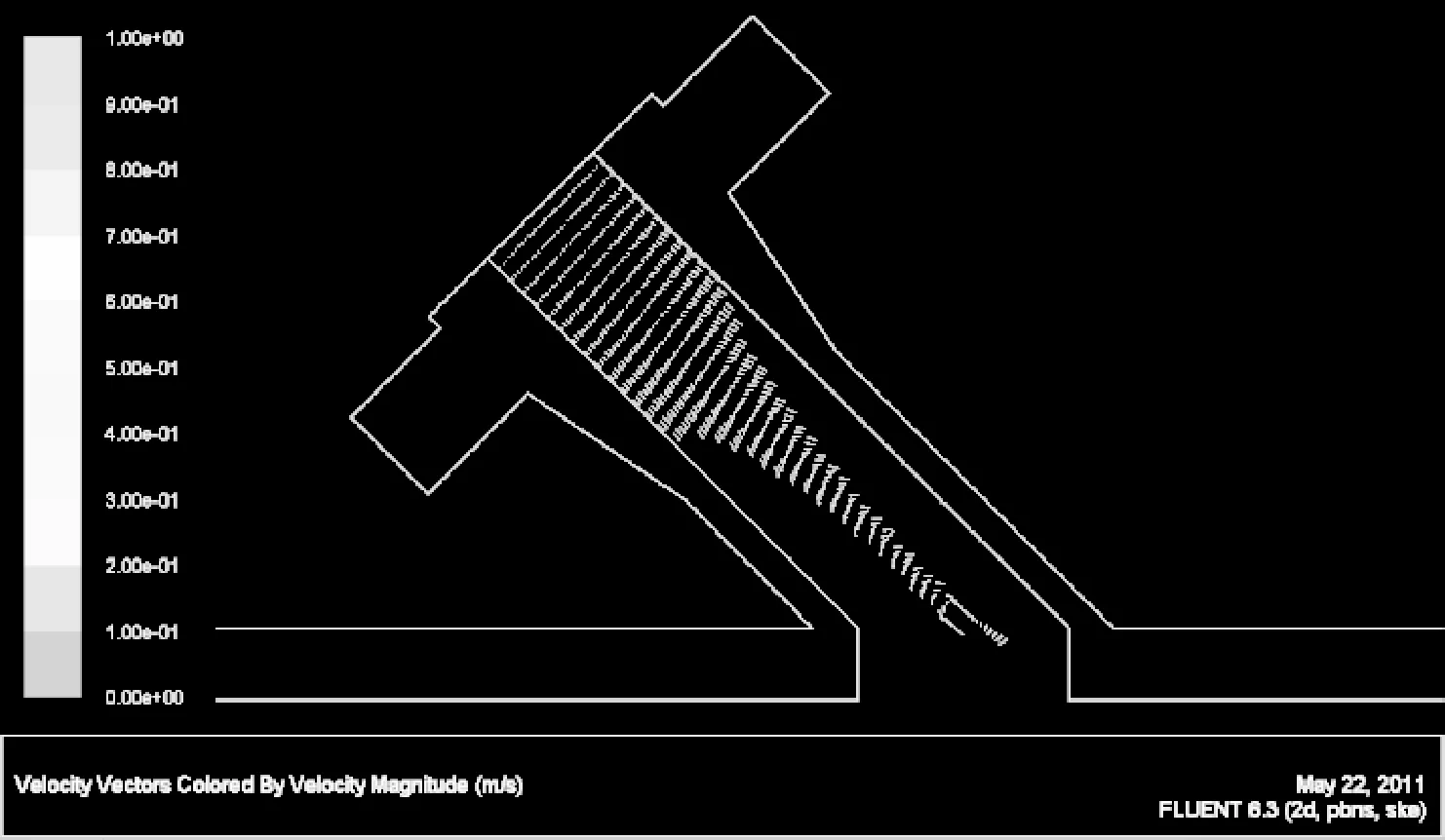

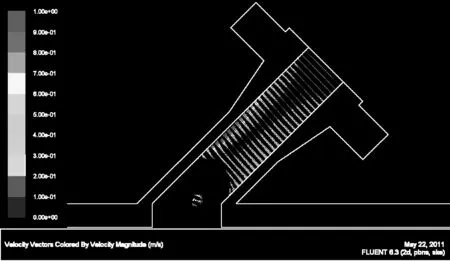

3.2 支管向来流方向倾斜45°(方式二)

支管内流场和温度场分布如图5~7,为同管汇样机对比,管座和法兰取相等内径,以消除支管内轮廓的影响。为便于观察,图6仅显示支管内流速小于1m/s区域速度矢量,图7仅对支管内同主管温差小于5℃区域温度场进行标识。

图5 方式二支管内流场分布

图6 方式二流速小于1m/s区域

图7 方式二温差小于5℃区域

由图5可知,该安装方式下支管内流场仅形成单一逆时针漩涡,整体循环传热条件较好。由图6可知支管内流速较低区域分布在支管上部和中心区域,对比图7,重合区域为支管同主管温差较小区域,温差为4℃。

3.3 支管向去流方向倾斜45°(方式三)

支管内流场和温度场分布如图8~10所示。与安装方式二相同,管座和法兰取相等内径。为便于观察,图9仅显示支管内流速小于1m/s区域速度矢量,图10仅对支管内同主管温差小于5℃区域温度场进行标识。

图8 方式三支管内流场分布

图9 方式三流速小于1m/s区域

图10 方式三温差小于5℃区域

由图8可知,受右侧连接处和法兰左侧管壁阻挡,支管内流场形成下部逆时针、上部顺时针两个漩涡,其中下部漩涡体积较小但流速快,上部漩涡体积较大但流速慢。由图9可知,支管内流速较慢部位包括下部漩涡中心区域和除法兰中心外的几乎全部上部漩涡区域。对比图10可知,由于下部漩涡流速快,传热条件好,其同主管温差小。相反,整个支管上部漩涡区域同主管温差均超过5℃。

4 结论

4.1 安装水下PTT的管座、法兰建议尽量采用相同内径,以避免支管内流场形成多个漩涡,影响传热。

4.2 对安装方式一,传感器探头最好能伸入下部漩涡中心,该处流速、测量温差均较小。但油气流中一般携带磨粒,若将传感器探头伸入下部漩涡中心,其上部支杆会暴露于下部漩涡流速较高区域,长期冲刷会影响PTT使用寿命,降低可靠性。

4.3 对安装方式二,传感器探头只需伸入支管超过支管总长度一半即可,该区域流速、测量温差均较小,既保证了测量精度,又降低了传感器探头和支杆冲刷损坏的风险。

4.4 对安装方式三,传感器探头需伸入下部漩涡中部,以获得较准确的温度值。下部漩涡中部

流速较小区域面积极小,要保证传感器探头准确定位难度较大,且支杆全部位于流速较高区域,长时间冲刷极易造成PTT损坏。

4.5 通过对3种安装方式的比较,推荐采用安装方式二。

4.6 建议水下管汇设计增加相关分析内容,以获得最优测量结果。

[1] 刘太元,郭宏,闫嘉钰.基于光纤的开放式架构水下生产控制系统研究及应用[J].化工自动化及仪表,2012,39(2):209~211.

[2] 孙雪松.套管式温度计测量误差计算[J].油气田地面工程,2010,29(7):34~35.

[3] 董金锠,赵有信.用超声波测量管内流体温度分布[J].山东工业大学学报,1991,21(4):66~69.

[4] 安家荣,植树培,张国忠.采用探针法测量热油管道周围土壤温度场[J].油气储运,1998,17(8):41~43.