聚酯生产工艺分析与智能控制实现

2015-01-15王华强周筱雅

王华强 周筱雅

(合肥工业大学电气与自动化工程学院,合肥 230009)

聚酯(PET)即对苯二甲酸乙二酯,是生产涤纶及包装瓶等的重要材料。对某企业的聚酯生产系统进行分析可知,保证相关原料加入时定量有序,反应釜中温度符合规范,是确保产品质量的关键。原生产工艺中,工人劳动强度大、相关精度达不到标准,致使生产效率低、产品质量合格率较低。为此,在对比了闭环PID控制和串级PID控制各自的优缺点之后,提出模糊PID串级控制系统,由PLC采集聚酯生产现场数据,用工业以太网构造通信网络,用组态王平台编程实现人机交互系统,实现聚酯生产的智能化自动控制。

1.1 反应机理

目前,生产聚酯的方法主要有3种:EO法,采用高纯对苯二甲酸(PTA)与环氧乙烷(EO)直接熵化,连续缩聚成聚酯,这种方法易燃易爆,目前已不再使用;DMT法,将对苯二甲酸二甲酯(DMT)和乙二醇(EG)进行酯交换反应,然后缩聚成PET;PTA法,采用PTA或中纯对苯二甲酸(MTA)与EG直接酯化,连续缩聚成PET。由于PTA法较DMT法有更多优点,20世纪中后期新建的聚酯生产装置纷纷转向PTA法,本项目亦采用此法进行研究。

1.2 生产流程

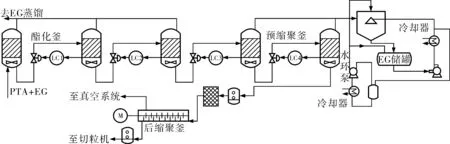

PTA法生产聚酯过程包括酯化阶段和缩聚阶段,由于反应程度不同,可以采用1~3个反应器,本项目采用五釜流程,即第一酯化釜、第二酯化釜、第三酯化釜、预缩聚釜和后缩聚釜。

酯化反应(图1)由3个酯化釜串接而成,原料PTA和EG的混合浆料从第一酯化釜底部进入,酯化温度260~270℃,反应压力从250kPa递减至20kPa,总酯化率达96%~97%。缩聚反应分为预缩聚和后缩聚反应,温度逐渐升高,反应压力逐步下降。缩聚反应中游离的EG从釜顶以气相逸出,经过喷淋冷凝器至丁二醇回收装置。EG的回收包括废EG蒸发、蒸馏塔及精馏塔等过程。

图1 PTA法酯化反应工艺流程

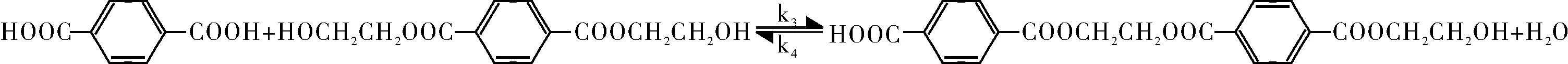

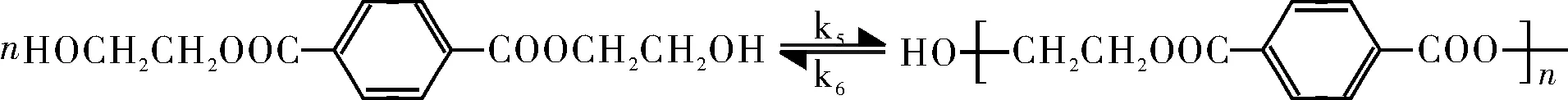

1.3 釜内反应

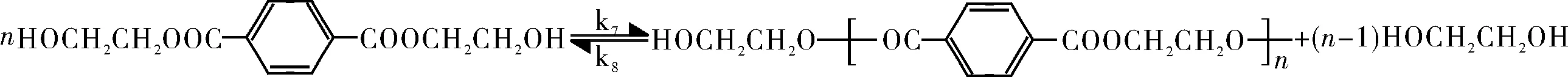

酯化过程包括酯化反应、酯化缩聚反应和缩聚反应(低聚合度),具体方程式如下:

在反应初期,反应釜温度可以改变反应常数和PTA在反应物料液相中的溶解度,调节反应。另外,多数过程会伴随水解反应,这也会对温度产生影响。缩聚过程的化学反应方程如下:

在终缩聚阶段,反应温度需进一步提高以保证反应物料的粘度达标,而此过程通常伴有降解反应,使聚合物粘度降低,干扰化学反应的进行。

由此可见,温度是最能表征酯化反应过程质量的间接质量指标,PET的化学反应过程需要严格调控温度。而添加物料的量、速度和反应本身的热效应都会对温度的控制造成影响。

2 传统控制方案

2.1 闭环PID控制

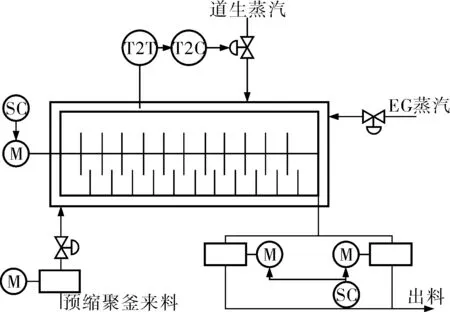

后缩聚釜反应器的设计要满足物体流动近似活塞流的要求,有研究结果表明,采用卧式密圈螺带式搅拌器的反应器最为理想[1]。后缩聚釜是圆盘反应釜,内有12个小室,被电机带动缓慢旋转,用于搅拌和增大残留乙二醇蒸发表面积,使产品达到合格的粘度。简单PID后缩聚控制系统如图2所示,其中T2T为釜温,T2C为釜温控制器,M为电动机。

图2 简单PID后缩聚控制系统

但是,在闭环PID控制方案中,当进料流量或进料组分变化时,反应釜温度会很快受到影响,反馈时间长、反应慢且难以抑制扰动,无法满足生产要求。

2.2 串级PID控制

串级PID克服了回路扰动迅速的问题,具有一定的自适应能力,操控变量精准。解决了闭环PID中出现的问题[2]。但是传统PID控制系统的参数是固定的,一旦环境变化,很难继续有效控制。

3 自适应模糊PID串级控制器

3.1 控制回路设计

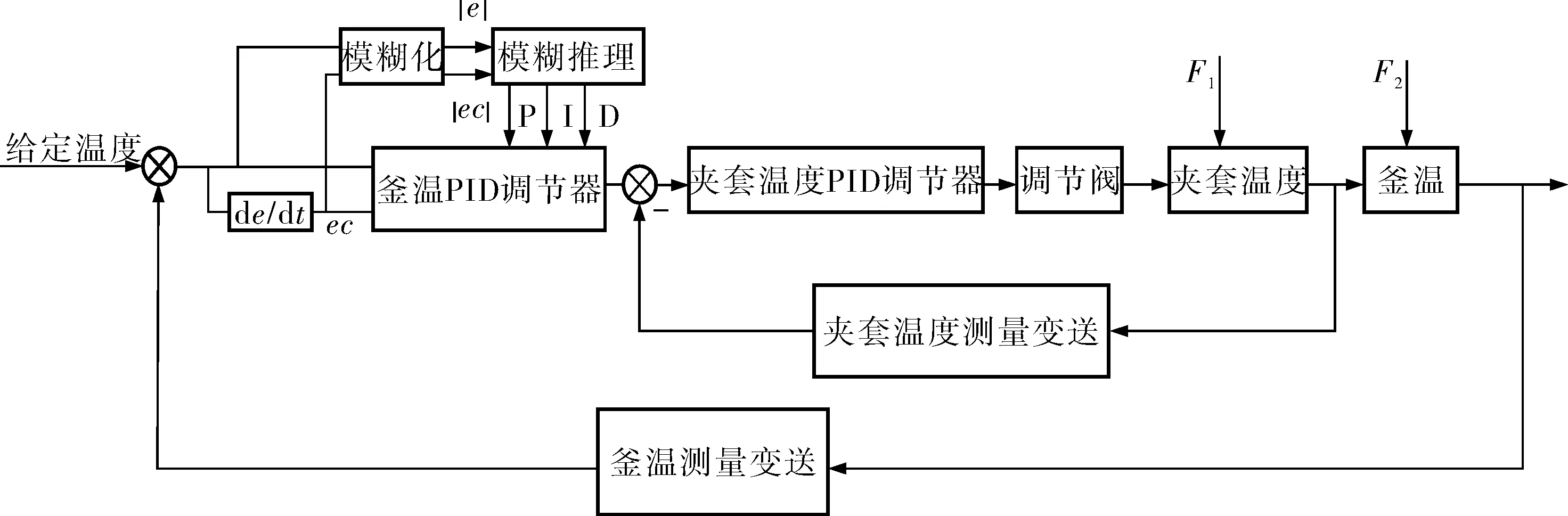

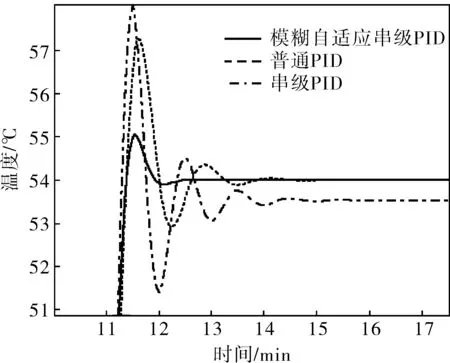

为了解决PID串级控制中参数固定而导致的精度不高、自适应能力有限及稳定性不强等问题,设计带有模糊逻辑的PID控制器,将其与自适应能力相结合,使系统既具有模糊控制灵活适应性强的优点,又兼具PID控制精度高的特性,同时自适应能力又使控制器能够适应控制对象的变化[3]。自适应模糊逻辑PID串级控制如图3所示,它实现了自调整功能,减少了扰动对温度的影响。

系统采用两套测量变送和控制器。主控制环为釜温控制系统,采用模糊自适应PID控制器调节。其参数控制见仿真部分。副环为夹套温度控制系统,采用常规数字PID调节。若采用增量式PID控制算法[4],在开停车或大幅改变设定值时,由于短时间内会产生很大的偏差而引起严重的超调或长时间振荡。

图3 模糊PID串级控制框图

所以,本项目采用改进的积分分离PID算法[5],即有:

Δu(k)=Kp[e(k)-e(k-1)]+KlKie(k)+

Kd[e(k)-2e(k-1)+e(k-2)]

当e(k)≤A(A为预定阈值)时,Kl=1,即引入积分作用;当e(k)>A时,Kl=0,即取消积分作用。

3.2 控制规律

调节阀根据温度控制。主控制器为反应釜温度控制系统,采用模糊自适应PID控制规律,当副环中有扰动发生,由于副控制回路,调节阀能及时调节,快速消除扰动。例如:当进料物料组分变化导致夹套温度浮动时,反应釜温度还未变化,釜温控制器的输出不变,夹套温度控制器因受到扰动影响,测量值变化,根据偏差,夹套温度控制器改变调节阀开度,使夹套温度稳定;同时,夹套温度的变化也影响反应釜温度,使釜温控制器输出即夹套温度控制器的设定变化,副控制器的设定值和测量值同时变化,加快控制系统克服扰动的调节过程,使主被控变量回到设定值。

4 仿真与应用

4.1 主环自适应模糊PID控制器

4.1.1输入变量

变量隶属度函数如图4所示[6]。

4.1.2输出变量

以参数ΔKp、ΔKi和ΔKd作为输出变量,其对应的模糊语言集为{NB,NM,NS,ZO,PS,PM,PB}。ΔKp的基本论域为[-20,20],ΔKi的基本论域为[-0.05,0.05],ΔKd的基本论域为[-15,15]。参数Kp=5/20=0.25,Ki=5/0.05=100,Kd=5/15=0.33。

参数整定初值Kp=35,Ki=0.1,Kd=20。

4.1.3模糊控制规则

模糊推理要根据现场操作人员的经验进行分析。通过深入研究Kp、Ki和Kd参数的不同作用,又由模糊语言集得到49条模糊规则[7],部分规则如下:

if(e is NB)and(ec is NB)then(Kp is PB)(Ki is PS)(Kd is PD)

if(e is NB)and(ec is NM)then(Kp is PB)(Ki is PS)(Kd is PM)

if(e is NB)and(ec is NS)then(Kp is PM)(Ki is ZO)(Kd is PM)

if(e is NB)and(ec is ZO)then(Kp is PM)(Ki is ZO)(Kd is PS)

if(e is NB)and(ec is PS)then(Kp is PS)(Ki is ZO)(Kd is PS)

if(e is NB)and(ec is PM)then(Kp is PS)(Ki is ZO)(Kd is PS)

⋮

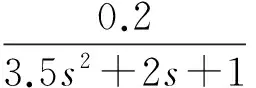

4.2 副环PID控制器

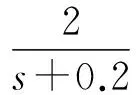

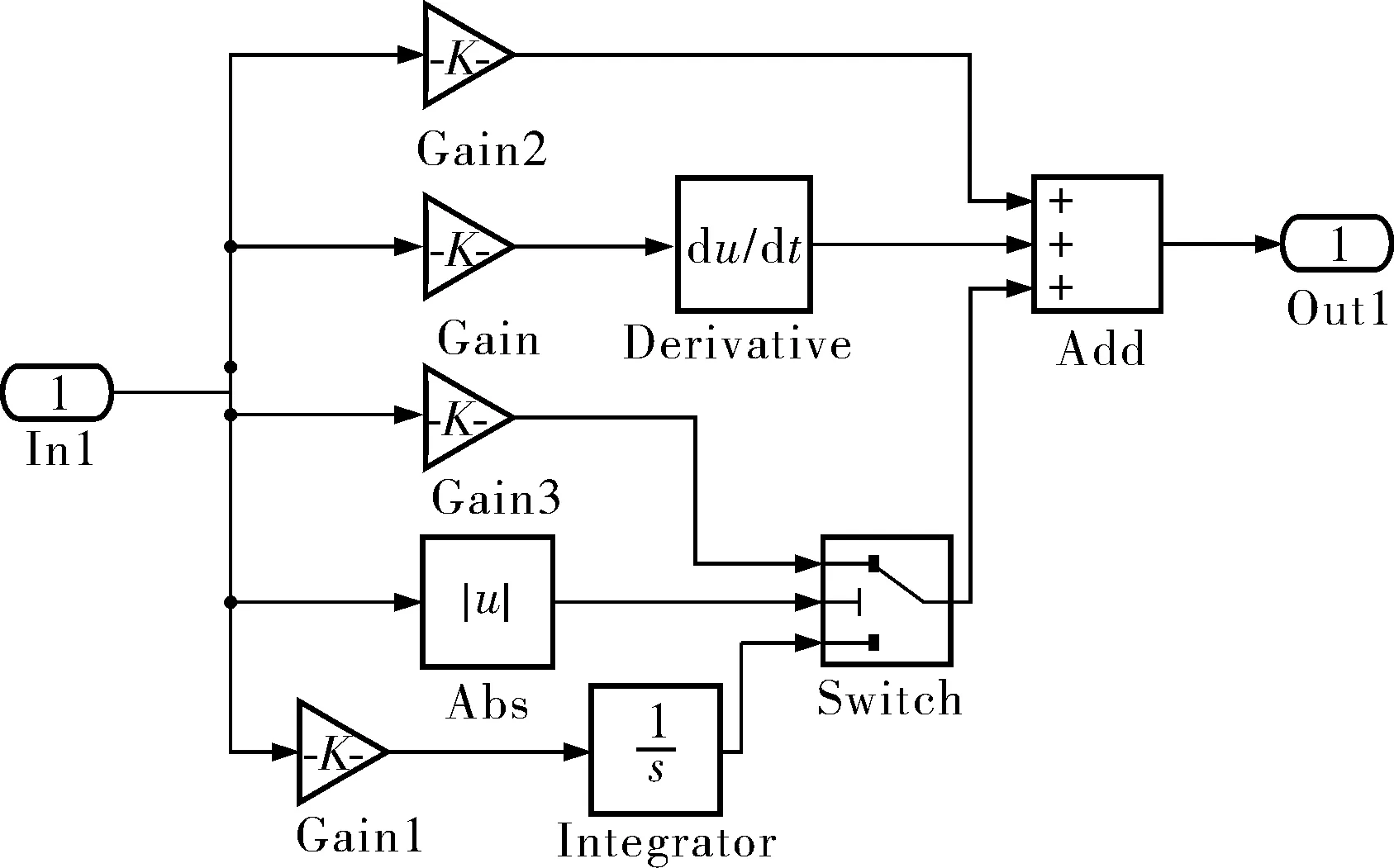

副环采用常规数字PID控制器,由于增量式PID在短时间内存在偏差时会引起长时间振荡,故采用改进的积分分离式PID控制器,能够有效抑制超调。副环积分分离式PID仿真结构如图5所示。

图5 副环积分分离式PID仿真结构

4.3 系统仿真

系统自适应模糊PID串级控制的仿真结构如图6所示。

图6 模糊自适应PID串级控制仿真结构

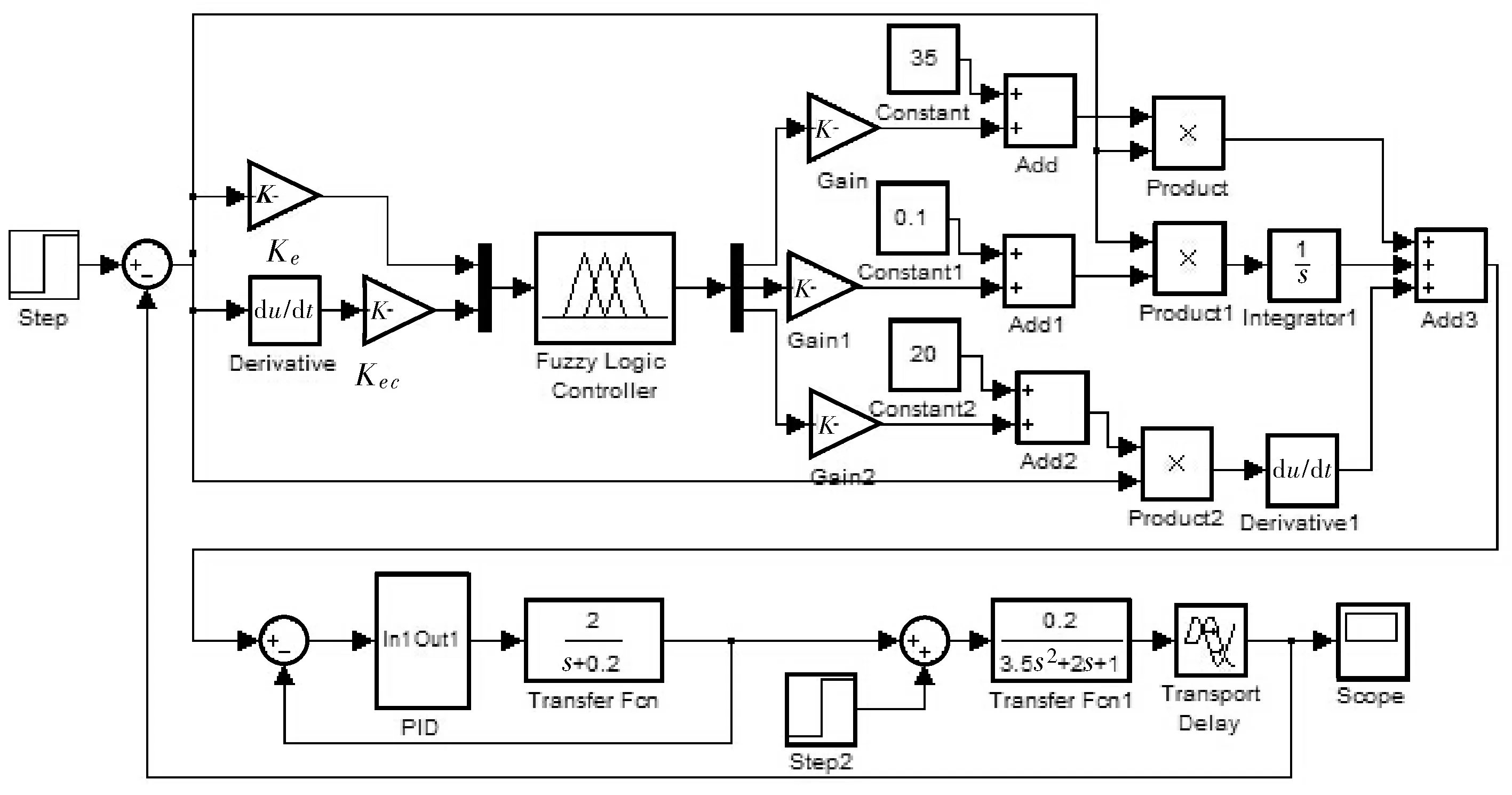

在系统趋于稳定后对系统组分加入干扰,3种系统相应的控制效果对比如图7所示。

图7 3种控制方式的仿真曲线对比

对比3条控制曲线可以发现,采用自适应模糊PID串级控制器,系统的稳定性得到一定的改进,超调量也有较大的改善[8]。

4.4 组态王实现

模糊PID算法采用组态王脚本实现。组态王界面友好、操作简易,在保证可靠性的基础上,实现了聚酯生产过程的稳定和安全运行。而且,基于组态王软件的特性,该系统同时具有便于更改、扩充及升级等优势。

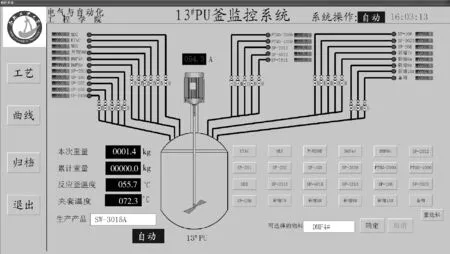

本系统在某聚酯生产企业投入运行后,产品的树脂粘度稳定性提高了20%,树脂颗粒不溶物减少,树脂流动性与色泽均有明显提升。其组态王工艺控制界面如图8所示。

图8 组态王现场监控界面

5 结束语

在对比了普通PID控制、串级PID控制和自适应模糊PID控制器的实时控制曲线后,明显观察到自适应模糊PID控制器提高了系统的控制精度,增强了系统的在线自适应能力。在对某企业聚酯生产工艺和温度控制算法研究的基础上,将模糊PID串级控制系统运用到某企业聚酯生产过程的自动控制中,系统实际投产后运行稳定,产品精度和质量都有所提高,具有推广应用价值。

[1] 王伟,叶真,李瑞杰.在线参数自整定模糊PID控制器的设计与仿真[J].安徽师范大学学报(自然科学版),2013,36(2):133~136.

[2] 冯梅琳,周贤娟,余建国.基于LabVIEW的层压机模糊PID温度测控系统研究[J].仪表技术与传感器,2013,(11):74~77.

[3] 俞金寿,顾幸生.过程控制工程[M].北京:高等教育出版社,2012.

[4] 冯康康,薄翠梅,乔旭,等.苯氯化反应精馏过程自动控制系统设计与分析[J].自动化仪表,2014,35(3):7~10.

[5] 李兵,方敏,汪洪波.模糊PID液位控制系统的设计与实现[J].合肥工业大学学报(自然科学版),2006,29(11):1370~1374.

[6] 刘波,丁明,吴红斌.轻型高压直流输电系统的Matlab仿真[J].合肥工业大学学报(自然科学版),2005,28(6):624~627.

[7] 张亮,郭仕剑,王宝顺,等.Matlab7.x系统建模与仿真[M].北京:人民邮电出版社,2006.

[8] 王素立,高洁,孙新德.Matlab混合编程与工程应用[M].北京:清华大学出版社,2008.