Zn元素的添加对Al-Zn-Si铸造合金微观组织与力学性能的影响*

2015-01-15高硕洪刘春莲崔雪鸿祝金明

高硕洪,刘春莲,崔雪鸿,祝金明

(广西民族大学 理学院,广西 南宁 530006)

0 引言

铝拥有一系列比其他有色金属、钢铁和塑料等更优良的特性,如密度小,其密度约为铜或钢的1/3,优良的导电性、导热性,良好的耐蚀性等.但是纯铝的力学性能并不高,不适合做承受较大载荷的结构零件,为了提高铝的力学性能,生产中常在纯铝中加入某些元素,制成铝合金,铝合金仍保持纯铝的密度小和耐蚀性好的特点且力学性能比纯铝高很多.铝合金中常加入的元素有铜、锌、镁、硅、锰以及稀土元素等,这些合金元素在固态铝中的溶解度一般都是有限的,所以铝合金的组织中除了形成铝基固溶体外,还有第二相出现,以铝为基的二元合金基本上都按共晶相图结晶[1].加入的合金元素不同,在铝基固溶体中的极限溶解度也不一样,固溶度随温度的变化以及合金共晶点的位置也各不相同.Cu是重要的合金元素,可以形成铜原子富集区,有一定的固溶强化作用,但是Cu的含量要在适当范围之内,过量的铜会使铸造时的合金直接断裂.锌在铝中有很大的溶解度,极限溶解度为31.6%,在铝锌合金中Zn含量可达13%,而且在铸造冷却时不发生分解,可以得到较大的固溶强化效果,故铝锌合金具有较高的强度,其主要缺点是耐蚀性差[2].镁对铝有较强的强化作用,硅可以提高熔铸过程的流动性,减少铸造缩孔,但会致使合金的塑性下降[3].锰能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒,从而提高合金强度[4].而在铝合金中加入适量稀土元素,可以显著改善铝合金的金相组织,细化晶粒,去除铝合金中气体和有害杂质,减少铝合金的裂纹源,从而提高铝合金的强度,改善加工性能,还能改善铝合金的耐热性、可塑性以及可锻性,提高硬度、增加强度和韧性[5].

铸造铝合金作为有色金属材料,具有独特的高强度和耐腐蚀性,而铸造铝锌合金还具有较好的减震性能.由于铝合金具备一系列的优良性能,故被广泛地应用于航空、航天、汽车、机械等各行业.随着科学与经济的发展、现代工业及铸造技术的不断进步,铸造铝合金的使用量越来越多[6].目前国内外对铝锌合金的研究主要集中于热处理、半固态热处理和变质处理对铝锌合金组织和性能的影响,以及通过添加合金元素、稀土元素来改善铝锌合金的综合性能,并对其耐磨性耐蚀性进行详细的研究[7].本文以代号为ZL401的Al-Zn系ZAlZn11Si7铸造铝合金为研究对象,探讨微观组织结构对ZAlZn11Si7铸造铝合金对其硬度、显微组织及室温静载荷下所能承受的拉应力等进行相应的测量或分析,探讨其组织对力学性能的影响,为进一步改善铸造铝合金的综合性能提出建议,并对铝锌硅铸造合金的生产给出一些建议.

1 实验过程

1.1 样品制备

1.1.1 配料

试验所用合金采用纯度为99.9wt.%左右的单质Al、Zn、Si和 Mg按质量比进行配制.合金在熔铸过程中会有烧损,因此必须考虑每个合金的烧损率,根据公式(1)[8]

计算出各合金原料的重量(如表1所示),其中α为合金元素所占的原始质量百分比,ε为合金元素的烧损率(wt.%),M为原始原料的总重量(500g).先用钢刷除去金属表面的氧化膜,再利用精密电子天平称出所需合金组元的质量,再用石油醚和无水乙醇进行超声波清洗,除去金属表面的油污及在配料过程中附着的杂质.

表1 合金原料重量(g)Tab.1 Weight of alloy materials(g)

1.1.2 合金铸造

按合金化学成分表的顺序用电阻坩锅炉进行熔炼,其过程可以概述为:检查电阻坩埚炉是否正常→接通电源→熔铸原材料的准备→检查并预热坩埚至发红→加入小块的铝块尽快形成熔池→添加块度较大的铝锭→先后加入硅、锌、镁等金属块→于450℃预热模具30min→升温至720℃待铝锭全部熔化→添加覆盖剂→熔毕后充分搅拌→扒渣→精炼除气→扒渣→再次添加覆盖剂→静置→扒渣→浇铸.

1.2 实验分析方法

检查样品表面是否有明显的缩孔或裂纹等缺陷,选择合适的样品,去除毛刺与飞边,锯掉冒口处样品突出的多余部分,同时用锉刀把断面磨平,锯下合适厚度的端块用以测量硬度,同时锯下合适厚度的合金端块用以制作金相试样,将处理好的样品放置待用.

1.2.1 金相组织观察

将合金端块镶嵌成金相样品,经400#~2000#砂纸多道次磨平后,用氧化铝抛光粉进行抛光至表面没有划痕为止,再进行腐蚀,采用的腐蚀剂配方如下:氢氟酸0.5ml;盐酸:1.5ml,硝酸:2.5ml,蒸馏水:95.5ml,腐蚀时间为15s,温度:室温[9],腐蚀之后用无水乙醇清洗并用电风吹风干,然后在金相显微镜上进行观察.

1.2.2 X-射线衍射(XRD)分析

X-射线衍射分析是确定样品结构的常用方法.不同样品的X-射线衍射实验是在国产XD-3粉末衍射仪(Cu-K辐射,波长1.54056nm)上完成的.扫描范围为10°~85°,速度为2°/min,步长为0.02°,功率为12kW.XRD衍射数据使用Jade5.0分析,经处理后得到衍射图谱.

1.3 性能表征

1.3.1 力学性能检测

拉伸试验在WDW-100E微机控制电子式万能试验机上进行,标定试样的长度为110mm,位移速率为2mm/min.用Oring 8.0处理拉伸数据得出应力-应变曲线.

1.3.2 显微硬度试验

将准备好的合金端块正反两横截面经200#~2000#砂纸磨平后,用5mm的钢珠压头,在2452N力的载荷下,加载15s进行测量,正反两面均测量3次后取平均直径,参照标准得出最终的硬度值.所用设备为HB-3000型布氏硬度计.

2 实验结果与分析

2.1 微观组织分析

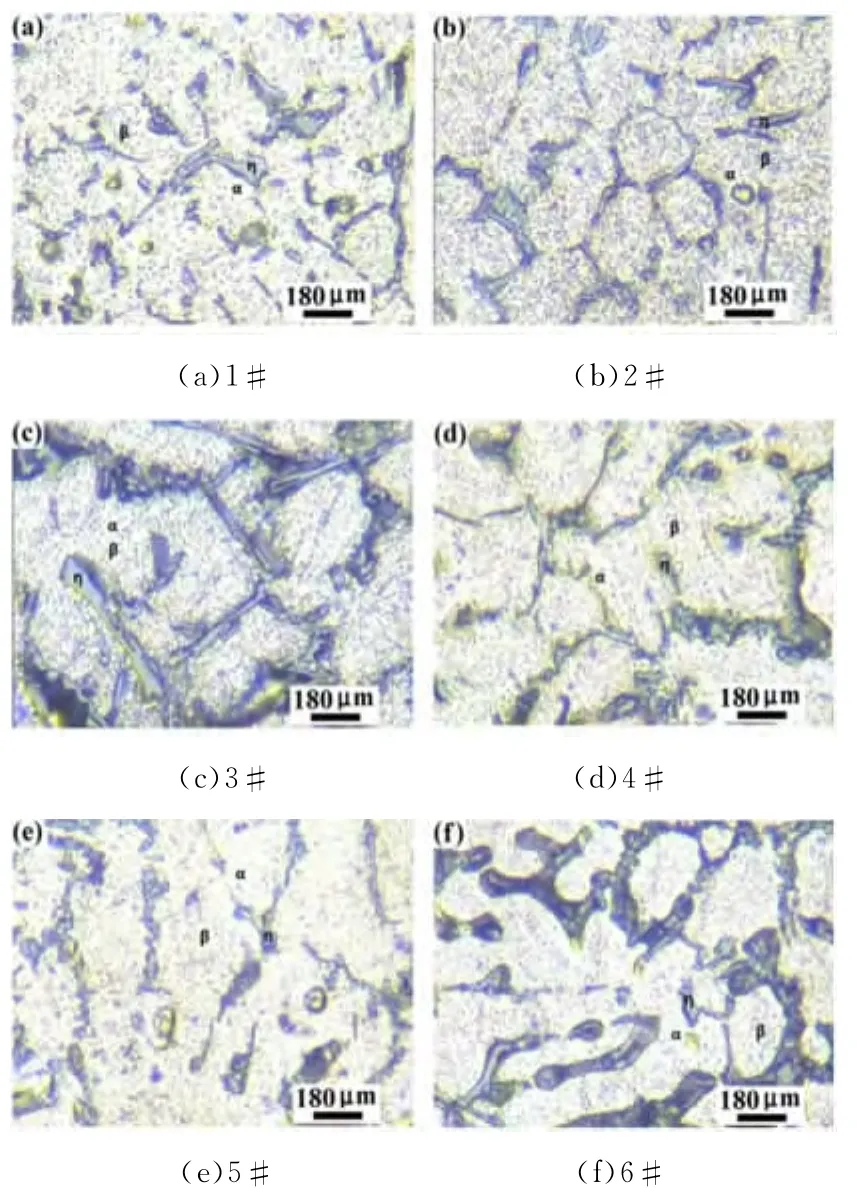

从图1可以看出合金的微观组织由白色基体相α、附着于基体的粒状β相、分散存在的灰色条状η相三个相组成.结合XRD衍射图谱可知α相为富铝的固溶体,β相是富锌的固溶体,η相是硅以单质形态分布于铝锌基体上.添加的Zn元素可以无限固溶于铝基体,增强基体强度的同时与铝基体形成软质相,起减摩和耐磨作用.其中1号样品的η相相对较少且短小,2号样品与4号样品的η相出现了部分的网状结构,3号样品的η相较粗大且较长,对比1~3、4~6号样品可得出η相的变化规律,即η相随着锌含量的增加而变粗大,进而影响合金的性能.1~3号样品中2号样品的β相分布较密集,而由两大组不同化学成分的样品的β相比较可知,第一大组的β相分布普遍比第二大组(即添加镁与不添加镁)的密集,即析出更多的β相.可见镁的加入可以促进固溶体的析出.

图1 合金金相显微组织Fig.1Alloys microstructure

图2 合金的XRD衍射图谱Fig.2XRD diffraction pattern of the alloy

2.2 力学性能分析

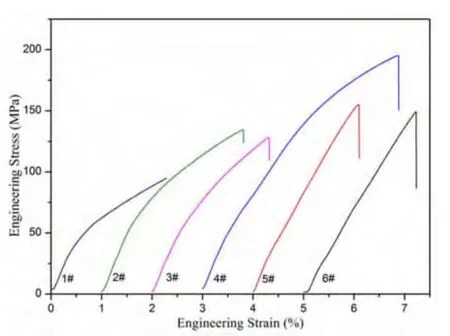

拉伸试样数据经过处理后可得出各个样品的“应力-应变曲线”(图4),得出样品的抗拉强度,经过分析和运算可得出其伸长率.合金的力学性能测试结果如表2,合金正交试验性能评价指标主要考虑材料的强度、韧性方面,强度指标的评价依据是材料的抗拉强度和硬度,材料的韧性指标为伸长率[10].

表2 合金样品的力学性能测试结果Tab.2 Mechanical performance test results of alloy sample

在第一大组的合金试样中,2号样品抗拉强度最大,而第二大组中4号样品抗拉强度最大,观察这两个样品的金相图样可看到其显微组织中都出现了网状的η相,故其组织稳定性增加,不易变形,从而不易被拉断.由此可知组织中的网状结构可以使合金的抗拉强度增大.添加了镁的合金η相变得粗大,其表面硬度明显升高,而且随着添加的镁的含量增加,硬度值也随之升高,其抗拉强度也明显比没有添加镁的1~3号合金更大.其中1号合金样品的伸长率于第一大组中最大,3号样品的伸长率最小;4号合金样品伸长率于第二大组中最大,由此可知试样的韧性随着添加的锌含量的增加而降低,相同锌含量的两组有无镁元素的伸长率对比可知添加了镁元素的试样都比没添加的要小.

从拉伸试样的断口(图3)可以看出,试样基本没有收缩现象,断口较平整,相当于脆断.由此可见无论是添加镁的铝锌硅合金,还是没有镁的铝锌硅合金,其塑性都较差.

图3 试样拉伸断口:(a)2#,(b)5#Fig.3Sample tensile fracture:(a)2# ,(b)5#

图4 拉伸试样应力-应变曲线Fig.4Stress(Mpa)-Strain(%)

3 结论

该研究通过对Al-Zn-Si铸造合金的成分、浇注过程、显微组织以及力学性能的研究,分析了它们之间的关系,得出了以下结论:

1)铸造铝锌硅合金的过程需严格按照各项要求进行,浇注温度控制在720℃~750℃之间为宜.

2)Al-Zn-Si合金的显微组织由α枝晶相、共析相和相对较少量分散分布在基体中的Si相组成.其中α枝晶相是以铝单质和铝锌化合物为主的基体相,共析相中主要是锌化物.显微组织中的网状结构可以提高合金的抗拉强度.

3)镁在铝锌硅铸造合金中可促进固溶体的析出,使组织更加均匀.镁能够增加铝锌硅铸造合金的硬度及强度,但同时也会使合金的韧性有所下降,故在生产中应适当添加镁或其他对浇注与性能改善有利的合金元素,其中镁的最佳含量为0.3wt.%.

[1]戴起勋.金属材料学[M]第二版.北京:化学工业出版社,2011:189-198.

[2]赵浩峰,王玲,刘旭东.锌对铝硅合金组织和性能的影响研究[J].特种铸造及有色合金,1994(2).

[3]陈云贵,郭东华.稀土在锌铝铸造合金中的作用[J].稀土,1994(5):42-46.

[4]崔忠圻,覃耀春.金属学与热处理[M]第二版.哈尔滨:机械工业出版社,2007(5):390-393.

[5]周晓霞,张仁元.稀土元素在铝合金中的作用和应用[J].新技术新工艺,2003(4):43.

[6]梁宏伟.铸造铝合金技术的现状及未来发展[J].企业技术开发,2012,31(32):144.

[7]高存贞,杨涤心,谢敬佩,等.高铝锌合金研究现状及进展[J].热加工工艺,2010,39(7):23-24.

[8]杨爱梅.ZA78高锌铝合金组织性能研究[D].西安:西安理工大学,2010:14.

[9]闫洪,白荣林,唐永春.铸造Al-Zn-Si合金的金相组织分析[J].物理测试,2011,29(4):18-19.

[10]汪蓓.铝锌合金轴瓦材料微观组织与力学性能研究[D].武汉:武汉科技大学,2011.