玻璃纤维纱的上浆性能研究

2015-01-15郭晓玲申国栋

崔 贞 马 芹 郭晓玲 戴 杰 申国栋

(1.西安工程大学纺织与材料学院,西安,710048;2.河南工程学院纺织工程系,郑州,450000)

玻璃纤维是将无机、无定型状态的玻璃在高温熔融状态下经过漏孔拉丝而纤维化并用浸润剂急速冷却到常温而获得的。玻璃纤维可根据碱金属氧化物(一般指K2O或Na2O)的含量多少分为无碱、中碱和高碱玻璃纤维等[1]。玻璃纤维比有机纤维耐高温,不燃,抗腐,隔热、隔声性好,抗拉强度高,电绝缘性好(如无碱玻璃纤维)。玻璃纤维纱的织造之所以不同于普通织物,是因为其具有刚度大、抱合力小、弹性差、伸长度小等特点[2]。这些特性导致玻璃纤维纱的耐磨性、耐扭转性、弯曲性能及剪切性能特别差,在织造过程中会增加纱线的断头率,影响织造效率。国外在20世纪60年代初已经开始对玻璃纤维纱上浆,近年来发展更为迅速。玻璃纤维纱的上浆工艺曾被称为玻璃纤维织造工程的一次“革命”。本文采用不同浓度的浆液对玻璃纤维纱进行上浆处理,并测试分析玻璃纤维纱的性能。

1 试验准备

1.1 仪器及方法

本试验采用整浆联合型的SSJ-83型浆纱试验机。为减少纱线之间的黏连现象,采用较小的纱线排列密度,试验中采用的经纱根数为10根。上浆形式为双浸双压,浆液液面高度与上浆辊轴心相平。浆槽设置有保温层,可满足浆槽温度保持在95℃的要求。玻璃纤维纱上浆后采用四筒烘燥机烘干,前两烘筒表面涂有防黏层,可以防止经纱黏烘筒,以保护浆膜完整。

1.2 玻璃纤维纱上浆原理

玻璃纤维表面存在有吸附水膜,这为上浆工艺带来极大方便,很多带—OH基的亲水性浆料如淀粉、PVA、CMC等可与其氢键结合,其他亲水性浆料如聚丙烯系浆料也能黏附在其表面[3]。但实际生产过程中,玻璃纤维拉丝过程中必须采用一种浸润剂喷涂于纤维表面,达到集束、润滑、柔软及抗静电等目的,故上浆前必须将浸润剂清除干净。本试验通过高温煮练去除玻璃纤维上的浸润剂[4]。

1.3 原料制备

本试验采用定积法调浆配制浆液,调制5 000 mL浆液,调浆时根据各组分质量分数计算并称取相应的质量。例如浆液质量分数为4%时,在3 000 mL的水中加入称好的淀粉150 g,边加热边搅拌至80℃;待缓缓溶解后称取PVA205浆料50 g,继续加水搅拌均匀,直至各种成分混合定积至5 000 mL。将配制好的浆液分装到6只烧瓶中,然后放入水浴锅加热至96℃以上,最后恒温煮浆1 h。

2 性能测试及分析

根据玻璃纤维纱的特点及试验要求,主要测试纱线的上浆率、浆纱断裂伸长率、减伸率、浆纱强度及增强率、浆纱耐磨次数。

2.1 上浆率

纱线的上浆率是反映上浆量的指标,其计算公式为:

在本试验中,采用称量计算法测定纱线的上浆率。量取1 m长的玻璃纤维原纱,再按浆纱伸长率计算相应的浆纱长度并量取相应长度的浆纱。

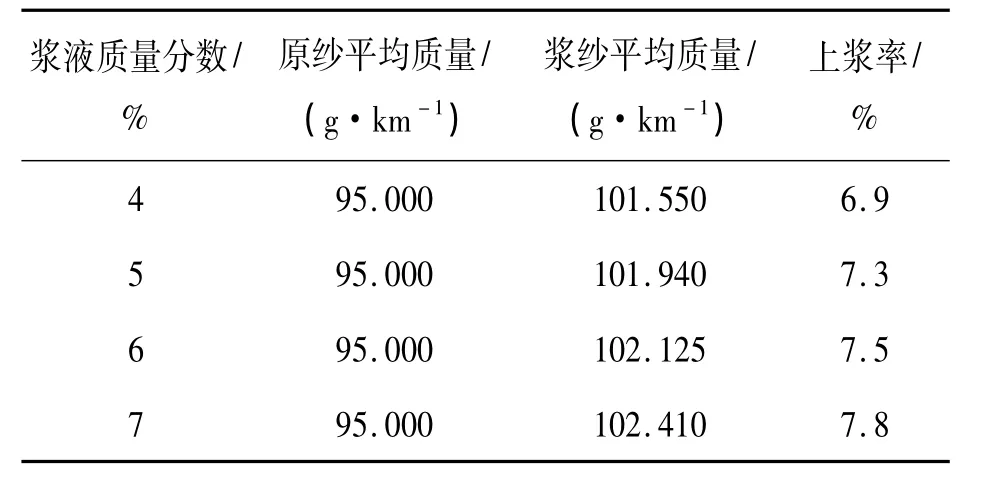

通过对玻璃纤维纱上浆前后的质量测试,计算出其上浆率,测试结果如表1所示。每个试验测试10个样品,取平均值。由式(1)可得出上浆率。

表1 不同质量分数浆液时玻璃纤维纱的上浆率

由表1可知,浆液质量分数为7%时玻璃纤维纱的上浆率最大。当其他变量一定时,浆液质量分数越大,上浆率越高。

2.2 增强率

增强率描述的是纱线上浆后断裂强力增大的情况,其计算公式为:

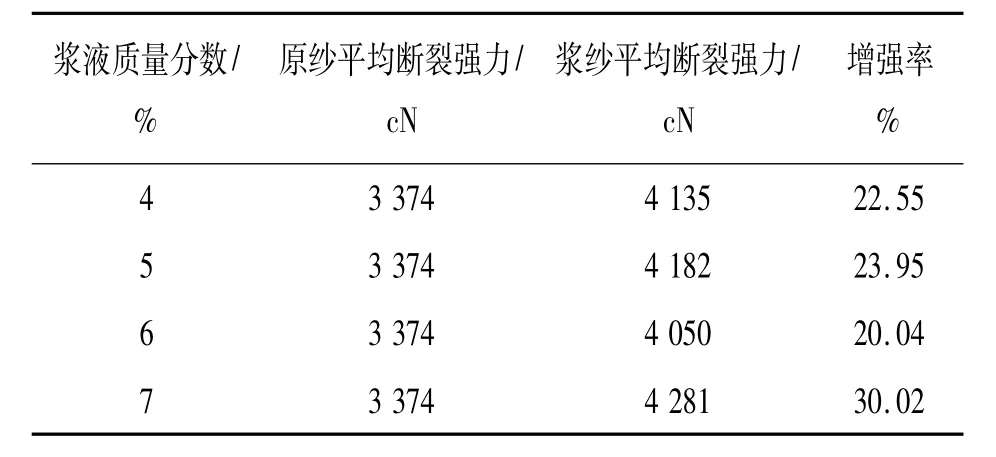

本试验采用YG061型电子单纱强力试验仪测试纱线的断裂强力。测试结果如表2所示。

由表2可知,玻璃纤维纱上浆后强力都有所提高。当浆液质量分数为7%时,玻璃纤维纱的增强率达30.02%,断裂强力显著提高。

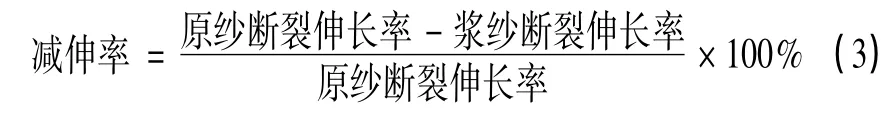

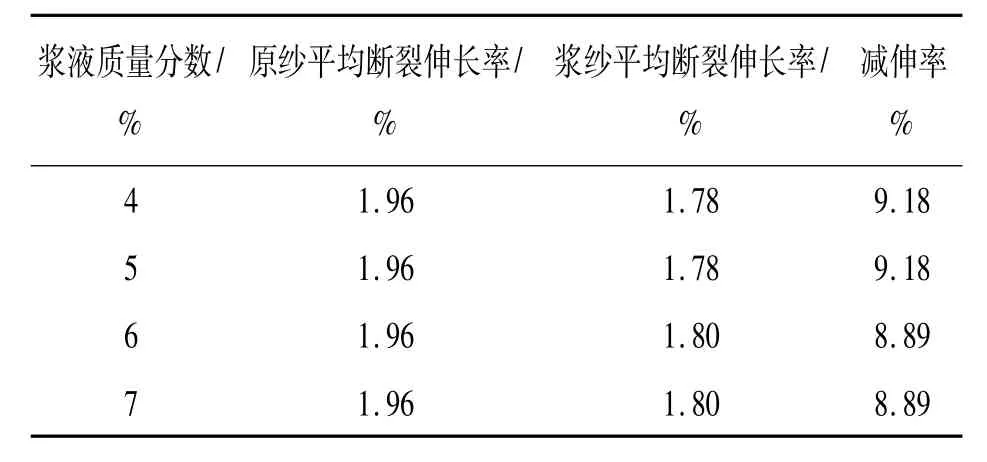

2.3 减伸率

减伸率主要表征纱线上浆后断裂伸长率减小的情况,其计算公式为:

表2 不同质量分数浆液时玻璃纤维纱的增强率

测试结果如表3所示。

表3 不同质量分数浆液时玻璃纤维纱的减伸率

由表3可知,玻璃纤维纱上浆后的断裂伸长率都有所减小,但是总体来看不同浆液质量分数的玻璃纤维纱的减伸率相差不大。

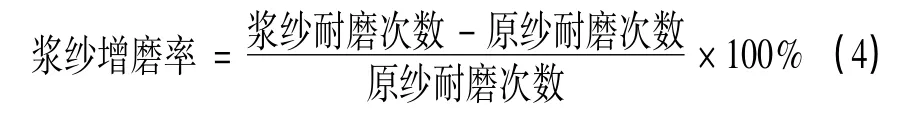

2.4 耐磨次数

耐磨性是纱线质量的综合指标,可为提高浆纱的综合质量提供依据[5]。可用浆纱增磨率来表示浆纱后纱线耐磨性能的提高程度。纱线的增磨率按下式计算:

本试验采用Y731D型抱合力机来进行测试。将上浆后的纱线依次来回挂绕在抱合力机的左右丝钩上进行摩擦检验,每摩擦10次将电源关闭,翻开上部摩擦片架并将右面的丝钩横条向左方少许推移,使纱线稍松(不能让纱线脱出丝钩),检查纱线被摩擦部分的开裂状态一次(第一次检查可在运转30次以上后进行)。如发现半数(10根)以上的纱线每根上有6 mm长度的开裂,则检验即可终止。不同浆液质量分数的纱线分别做10次摩擦检验。将同种纱线每次的摩擦次数相加再除以10,平均所得数值再四舍五入为整数,即得到该浆液质量分数时浆纱的耐磨次数。测试结果如表4所示。

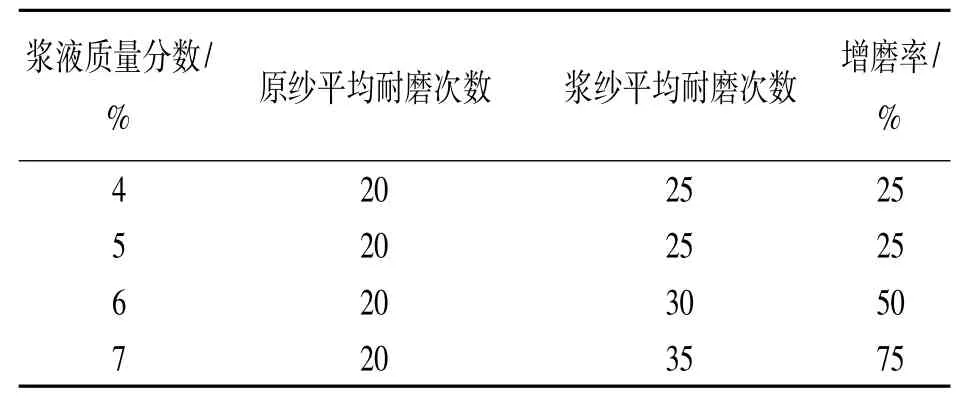

表4 不同浆液质量分数时玻璃纤维纱的增磨率

由表4可知,玻璃纤维纱通过不同质量分数的浆液上浆后,浆纱的耐磨次数明显提高;随着浆液质量分数的增大,浆纱的增磨率也增加。

2.5 综合评价

玻璃纤维浆纱的质量指标要求:浆液的质量分数为4%~7%,增磨率、增强率应尽可能大,而减伸率要小。由上述分析可知,各个指标的平均值均符合要求,由此说明本文各试验参数的选取是合适的[6]。

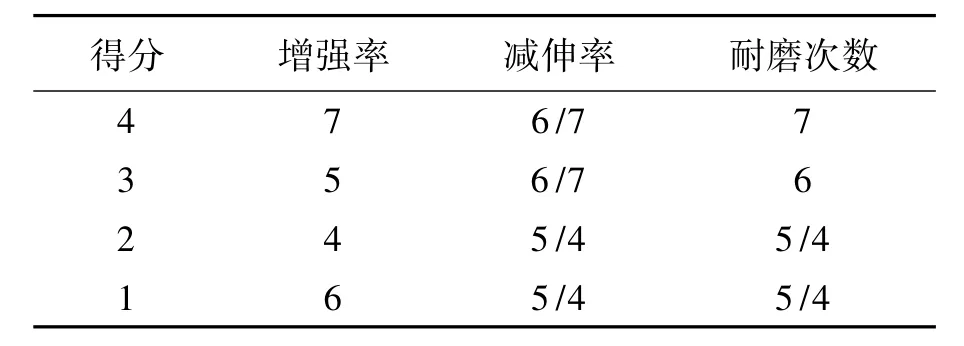

在本试验中,增强率和耐磨次数越大越好,所以按照从大到小排列;减伸率越小越好,按照从小到大排列。如表5所示,最上面的得分最高,计算各浆液质量分数时玻璃纤维浆纱的总得分,见表6。

表5 不同浆液质量分数时的浆纱对比分析

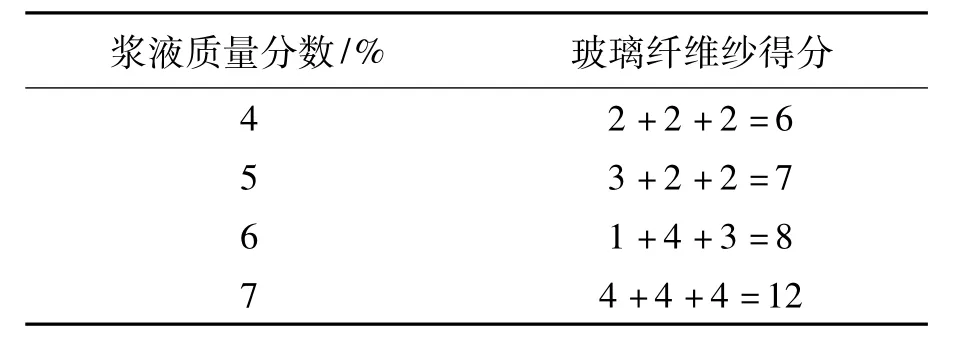

表6 各方案得分

由上述数据处理结果可知,浆液质量分数为7%时,玻璃纤维纱的得分最高,即它的增磨率、减伸率、增强率达到比较好的效果,玻璃纤维浆纱各项性能最好的浆液质量分数为7%。

3 结语

(1)综合原料来源的广泛性及使用的普遍性等,本试验选择淀粉和PVA205为主浆料。结果表明,用此两种浆料上浆,玻璃纤维纱的各项性能比原纱提高。

(2)玻璃纤维纱上浆后,断裂强力明显提高,断裂伸长率减小,浆纱耐磨次数增大。当浆液质量分数为7%时,浆纱的增强率达30.02%,增磨率达75%。不同浆液质量分数时,浆纱的断裂伸长率都有所减小,为9%左右。

通过上浆后,玻璃纤维纱的耐磨性得到很大的提升,织造效率提高。表明玻璃纤维纱通过上浆可以有效地改善其性能。

[1]徐凤,聂琼,徐红.玻璃纤维的性能及其产品的开发[J].轻纺工业与技术,2011(5):40-41.

[2]黄柏龄,兰锦华,唐龙贵.玻璃纤维上浆的研究[J].西北纺织学院学报,1987(1):22-25.

[3]SAVCI S,CURISKIS J I,PAILTHORPE M T.Knittability of glass fiber weft-knitted performs for composites[J].Textile Research Journal,2001,71(1):15-21.

[4]张绍柱,苏峰华,王坤,等.纳米TiO2改性玻璃纤维织物复合材料的摩擦磨损性能研究[J].摩擦学学报,2005(2):179-182.

[5]卢毅,王克毅.细如毫发的玻璃纤维织造技术[J].国外纺织技术,2003(4):12-13.

[6]朱进忠,苏玉恒.玻璃纤维纱线力学性质损伤的测试分析[J].河南工程学院学报,2011(3):11-14.