典型水刺法非织造布工艺流程的配置与应用

2015-01-15赵艳利王晓雨

赵艳利 王晓雨

(恒天重工股份有限公司,郑州,450053)

随着科技的发展,非织造布加工技术不断提高,非织造布制造工艺及流程配置也在不断改进和完善。非织造布作为一种原料成本低廉、制造工艺简单的产品,越来越深入到人们的日常生活中。非织造布加工技术根据其成布工艺可分为水刺、水刺复合、针刺、热风、热轧、熔喷等多种,其中水刺法是比较常用的一种。水刺法又称水力缠结法、水力喷射法、射流喷网法,是一种独特的、新型的非织造布加工技术[1]。水刺技术的加工特点是无环境污染,不损伤纤维,无黏合剂。水刺技术虽起步较晚,但发展较快,被称为第三代非织造布加工工艺。目前,水刺法非织造布广泛应用于医疗卫生产品、家庭生活用品、服装、装饰、基布等多个领域。其纤维原料来源广泛,常用的有涤纶、锦纶、腈纶、维纶、丙纶、黏胶、天丝、莫代尔、竹纤维、棉、麻、甲壳素纤维等。

水刺生产工艺流程的合理配置,需根据纤维特点、产品要求和性能而定,其典型的工艺流程配置主要有三种,即直铺生产线、两梳一铺生产线和两梳两铺生产线,在实际的配置中还需要根据客户的不同要求进行局部调整。本文介绍我公司(恒天重工股份有限公司)生产的典型水刺法非织造布工艺流程的配置与应用情况。

1 直铺水刺生产线

1.1 典型流程配置

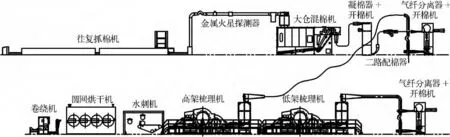

直铺水刺生产线的典型工艺流程配置为:抓取(或称量)→预开松→混合→精开松→末道棉箱→气压棉箱→梳理机→水刺机→烘燥→卷绕→分切。设备排列示意图如图1所示。

1.2 流程特点及注意事项

流程中依次配置抓取(或称量)、预开松、混合、精开松、末道棉箱、气压棉箱、梳理、水刺、轧车、烘燥、卷绕、分切等工序,保证纤维在得到充分开松、除杂、混合后,在连续喂棉和自调匀整装置的控制下,按所需要的量均匀连续地喂给梳理机并输出质量合格的纤维网;在网帘的输送下,将纤网喂入水刺机,经高压高速水流的作用,使纤网中的纤维发生运动而重新排列和相互缠结成具备一定强力的非织造布;经烘燥机烘干后由卷绕机卷成布卷,按要求对布卷分切后进行包装。另外,还可根据需要在流程中增加退卷、木浆复合、印花、上浆等设备,以扩大产品的种类和应用范围。

直铺水刺生产线的主要特点是流程短、设备少、占地面积小、速度高、耗能低、成本低、用工少,但非织造布的面密度较小(≤90 g/m2),纵横向强力比大于3∶1,用途受到一定限制。

流程中各主要工序的特点及注意事项如下。

图1 直铺水刺生产线典型工艺流程配置示意图

1.2.1 抓取(或称量)工序

抓取(或称量)工序有三种常用的配置:①采用往复式抓棉机或圆盘抓棉机,具有排包量大,自动化程度高,节省人工,劳动强度低等优点。但当2种或2种以上的纤维混纺时,其混合比波动较大,尤其在抓包顶和包底时,故往复式抓棉机或圆盘抓棉机主要用于加工单个品种纤维的流程或对混合比要求不太严格的流程。②采用称量机,按纤维种类、产量等要求常配置2台或2台以上,具有称量精度高,纤维混纺比稳定等优点。但上包工作量大,挡车工劳动强度高,适用于2种或2种以上的纤维混纺,尤其适用于对混合比要求严格的流程。③采用通用型开包机,具有设备投入成本低、占地面积小等优点。但上包工作量大,挡车工劳动强度高,混合效果差,仅推荐在加工单个品种纤维的流程中使用。

1.2.2 预开松工序

预开松工序的主要作用是将较大的纤维束分解为较小的纤维束,利于除杂并为混合设备提高混合效果奠定基础。预开松设备的选择与纤维的性质密切相关,加工涤纶等合成纤维时,可配置简单的预开松设备,也可不配置预开松设备;加工黏胶等再生纤维素纤维时,建议配置简单的预开松设备,以提高混合效果;加工纯棉、苎麻等天然纤维时,需配置具有一定开松、除杂能力的预开松设备,以去除纤维中较大的杂质并提高混合效果。

1.2.3 混合工序

在非织造布的加工流程中,常用的混合设备有大仓混棉机和多仓混棉机两种,用户可根据实际需要选择合适的机型。大仓混棉机常采用“平铺直取”的混合原理,结构简单,清洁和维护保养方便,但混合效果较差。多仓混棉机采用“逐仓喂入,同时输出”或“同时喂入,分时段输出”的混合原理,其结构较为复杂,但混合效果好。

1.2.4 精开松工序

精开松设备的主要作用是将纤维束分解为适合梳理机喂入要求的小而均匀的纤维束,并根据纤维的含杂情况去除其中的部分杂质。精开松设备的选择也与纤维的性质、含杂率等密切相关,加工涤纶等合成纤维时,只需配置简单的精开松设备,梳理机产量较低时也可不配置精开松设备;加工黏胶等再生纤维素纤维时,建议配置精开松设备,可不设置落杂点;加工纯棉、苎麻等天然纤维时,需配置具有一定开松、除杂能力的精开松设备,以去除纤维中的部分杂质。

1.2.5 末道棉箱工序

末道棉箱喂棉机的主要作用是在连续喂棉装置的控制下,向气压棉箱喂棉机或振动棉箱喂棉机提供连续均匀的纤维流,确保气压棉箱喂棉机或振动棉箱喂棉机输出的筵棉均匀稳定。末道棉箱喂棉机的另一个作用是对纤维束具有一定的开松能力,部分机型还具有除杂功能。末道棉箱和精开松工序也可根据需要合并在一台设备上,以缩短流程,减少占地面积。

1.2.6 气压棉箱(或振动棉箱)工序

气压棉箱(或振动棉箱)的主要作用是将开清设备送来的经开松、除杂后的纤维束作进一步开松后制成在纵向、横向上密度和厚度均匀稳定的筵棉并喂给梳理机,筵棉输出速度与梳理机喂入速度保持同步。目前,喂棉箱主要有三种类型,均采用上、下双棉箱结构,其中上棉箱均采用气压棉箱,储棉量由连续喂棉装置控制;下棉箱分别采用气压棉箱、振动棉箱或气压与振动二合一棉箱,储棉量由自调匀整装置或光电传感器控制。

1.2.7 梳理工序

梳理工序的主要作用是将由气压棉箱(或振动棉箱)喂入本机的筵棉分梳成单纤维状态并制成定量满足要求的纤维网。加工纯棉或麻等天然纤维时,梳理机还应具有一定的去除杂质和短纤维的能力。由于直铺水刺生产线的流程中不配置交叉铺网机,故非织造布的面密度和纵横向强力比有一定的限制。配置一台梳理机时,成品的面密度一般为20~45 g/m2;配置两台梳理机时,成品的面密度一般为40~90 g/m2。梳理机配置高速杂乱辊时,直铺水刺布的纵横向强力比可达到3∶1~2∶1;不配置高速杂乱辊时,直铺水刺布的纵横向强力比一般为6∶1~3∶1。

1.2.8 水刺工序

纤网由托网送入水刺机后,高压水流经水刺头、水针板形成连续不断的呈圆柱状的“水针”并垂直射向纤网,在水力的作用下,纤网表面的部分纤维被带入纤网底部,造成纤维之间的缠结。当水针穿过纤网射到托网表面后,部分水流会向不同方向进行反射,使纤网受到多方位水柱的穿刺。在整个水刺过程中,纤网在正面直接水针冲击和反面水流反射穿插的双重作用下,纤维间形成不同方向的无规则的缠结,从而使纤网得到加固而形成水刺非织造布。

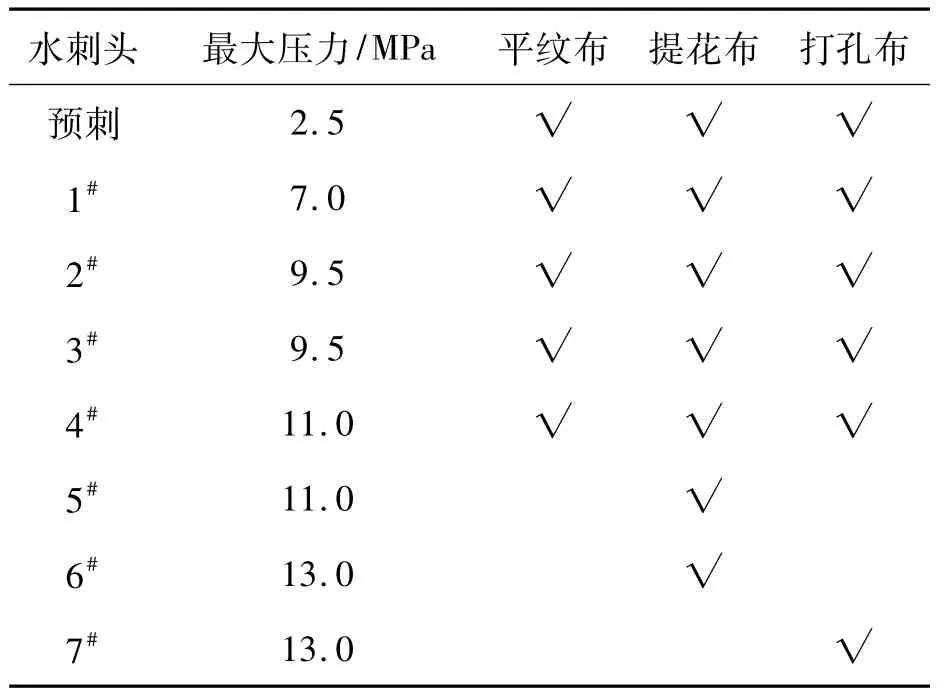

根据纤维类别、纤网面密度、纤网速度、布面风格(如平纹、提花、打孔等)、产品用途(如卫生材料、擦拭布等)、工作幅宽等选择合适的水刺工艺和配置,包括水刺头的数量、水针板的规格、水针的工作压力等。在3 500 mm机幅的直铺水刺生产线上,用涤纶、黏胶短纤维(0.13~0.39 tex,38~51 mm)加工卫生材料非织造布时,水刺头的常用配置和工作压力如表1所示。

由表1可以看出,加工平纹水刺非织造布时,使用的水刺头较少,水针压力也较低,配置两个辊筒即可。加工提花布时,提花工序一般在第三辊筒上进行,纹路清晰、层次感强;也可在第二辊筒上进行,但效果较差,故加工提花布时往往需要配置三辊筒水刺机。加工打孔布时,一般在后平台上进行,布面平整清晰,孔的表面光滑,立体感好;也可在第三辊筒上用聚酯网或焊接铜网进行打孔,但孔的立体感稍差,故加工打孔布时往往需要配置三辊筒+平台式水刺机。在选择水刺机形式、水刺头数量和压力配置时,必须满足该流程所要加工的产品种类的要求,仅生产平纹水刺非织造布时,可选择“二辊筒+脱水辊筒”形式;既生产平纹布又生产提花布,且提花布所占比例较高、质量要求也较高时,可选择“三辊筒+脱水辊筒”形式;若平纹、提花、打孔布均需生产,且提花、打孔布所占比例较高、质量要求也较高时,可选择“三辊筒+后平台”形式。总之,水刺机的配置可以根据用户的不同需求进行不同的配置。

表1 水刺头的常用配置和工作压力

1.2.9 烘燥工序

直铺水刺生产线中常用的烘燥设备有圆网热风式和烘筒式两种类型。圆网热风式烘燥机属于气流烘燥机,它利用空气对流原理,让热空气经风机的抽吸将热量直接传递给湿布来蒸发水分,从而保证高效的热质交换。圆网热风式烘燥机采用不锈钢板冲孔圆网,外套不锈钢丝网,开孔率大,热风穿透力强,经烘燥后的水刺布手感柔软。烘筒式烘燥机属于接触式烘燥机,湿布包覆在烘筒表面获取热量使其温度上升,水分在布的表面汽化扩散到周围空气中,经烘燥后的水刺布表面光滑、挺括。若流程中配置有木浆复合、上浆、印花等设备,为提高布面效果,一般采用圆网热风和烘筒式烘燥机配套使用。

1.2.10 卷绕工序

自动卷绕机具有很高的自动化水平,可以实现自动生头、换卷、落卷连续在线生产。

1.3 应用情况

目前,直铺水刺生产线已得到大面积的推广应用,配置1台或2台梳理机的流程数量基本相当。配2台梳理机时,其中任一台梳理机都可单独使用,以便于加工低面密度产品。常用机幅有1 800、2 500、3 500、4 500 mm等;常规的产品面密度为20~80 g/m2;卷绕速度因设备不同有较大差异,一般为60~300 m/min。

这种工艺流程适用于纵横向强力比要求不高的低面密度水刺布的生产,具有投资少、占地面积小、产量高、能耗低等优点。

2 两梳一铺水刺生产线

2.1 典型流程配置

两梳一铺水刺生产线也称为半交叉水刺生产线,其典型工艺流程配置为:抓取(或称量)→预开松→混合→精开松→末道棉箱→①+②。

①:气压棉箱→梳理机→铺网机→牵伸机→输网帘→③。

②:气压棉箱→梳理机→③。

③:切边装置→水刺机→轧车→烘燥机→卷绕机→分切机。

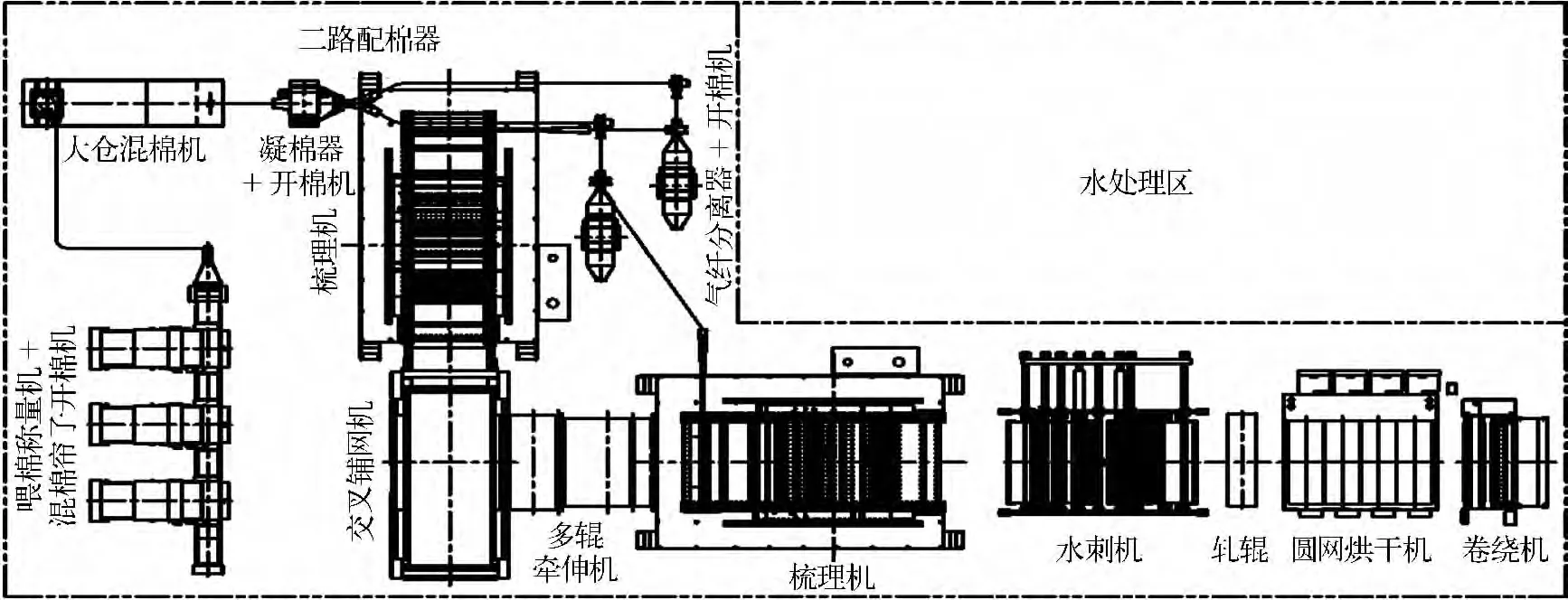

两梳一铺水刺生产线的典型工艺流程的设备排列示意图如图2所示。

2.2 流程特点及注意事项

两梳一铺水刺生产线(见图2)与直铺水刺生产线相比较,主要区别是流程中需配置2台梳理机,另外需配置1台交叉铺网机、1台牵伸机及1台切边装置。其中一台梳理机输出的纤网首先喂给交叉铺网机进行铺网,接着由牵伸机对铺叠后的纤网进行牵伸,再与另一台梳理机输出的纤网叠加后输送至水刺机进行加固。也可根据需要在流程中增加退卷、木浆复合、印花、上浆等设备,以扩大产品的种类和应用范围。

图2 两梳一铺水刺生产线典型工艺流程配置示意图

两梳一铺水刺生产线的主要特点是适应性强、产品范围广,既可生产半交叉布,也可根据需要生产全交叉(单开与交叉铺网机配套的梳理机)或直铺(单开高架梳理机)水刺布。非织造布的面密度和纵横向强力比的范围较宽,半交叉布的面密度一般为40~160 g/m2,纵横向强力比为 2∶1~1.5∶1;全交叉布的面密度一般为40~160 g/m2,纵横向强力比为1∶1;直铺布的面密度一般为20~45 g/m2,纵横向强力比为 6∶1~3∶1。

流程中的抓取(或称量)、预开松、混合、精开松、末道棉箱、气压棉箱、水刺、轧车、烘燥、卷绕、分切等工序的主要特点和注意事项与直铺水刺生产线相同,不再重复。梳理、交叉铺网、牵伸工序的主要特点与注意事项如下。

2.2.1 梳理工序

在两梳一铺水刺生产线中往往配置2台梳理机,根据水刺布的品种和工艺要求,设置每台梳理机的出网速度和面密度。流程中,2台梳理机的机幅可以相同(如均配置3 000 mm或3 500 mm机幅),也可以略有差异(如低架配置3 000 mm机幅,高架配置3 500 mm机幅)。

2.2.2 交叉铺网工序

铺网是指将梳理机输出的多层单网铺叠在一起,铺网过程既有叠又有铺,使纤网进一步混合、加宽、加厚,形成比较均匀的纤网供下道工序使用。铺网的形式多种多样,常见的有平行式铺叠网、交叉式铺网、组合式铺网等。交叉式铺网是采用1台梳理机输出的纤网进行交叉铺叠,达到一定的质量和宽度。目前,在水刺流程中使用较多的是夹持式交叉铺网机。

2.2.3 牵伸工序

牵伸机的主要作用是将铺网机输出的纤网牵伸至工艺要求的质量。目前,在水刺流程中使用较多的是多辊牵伸机,牵伸倍数一般为3~5倍。

2.3 应用情况

目前,两梳一铺水刺生产线也已得到大面积的推广应用,主要用于医疗卫生用品、合成革基布、家庭装饰等产品的加工。在机幅方面,为提高单线产量,往往采用较宽的水刺机幅(如3 500 mm等)。

因两梳一铺水刺生产线的产品种类和面密度范围广,在烘燥机方面大多采用烘筒烘燥机和圆网烘燥机配套使用,也可单独使用40筒以上的烘筒烘燥机或4圆网以上的圆网烘燥机。

3 两梳两铺水刺生产线

3.1 典型流程配置

两梳两铺水刺生产线也称为全交叉水刺生产线,其典型工艺流程配置为:抓取(或称量)→预开松→混合→精开松→末道棉箱→①+②。

①:气压棉箱→梳理机→铺网机→输网帘→③。

②:气压棉箱→梳理机→铺网机→③。

③:多辊牵伸机→切边装置→水刺机→轧车→烘燥机→卷绕机→分切机。

两梳两铺水刺生产线的典型工艺流程的设备排列示意图如图3所示。

图3 两梳两铺水刺生产线典型工艺流程配置示意图

3.2 流程特点及注意事项

两梳两铺水刺生产线(见图3)与两梳一铺生产线相比较,主要区别是流程中配置了2台交叉铺网机,生产全交叉非织造水刺布。布的面密度一般为80~200 g/m2,纵横向强力比为1∶1左右。也可根据需要在流程中增加退卷、木浆复合、印花、上浆等设备,以扩大产品的种类和应用范围。

各工序的主要特点和注意事项与两梳一铺水刺生产线相同,不再重复。

3.3 应用情况

目前,两梳两铺水刺生产线也已得到大面积的推广应用,主要用于合成革基布等领域。在机幅方面,为提高单线产量,也往往采用较宽的水刺机幅(如3 500 mm等)。

4 结语

非织造布水刺生产线的流程配置是一个比较复杂的系统工程,需要了解所用的纤维种类与性能、产品类别与用途等多个方面,根据用户的实际需要配置合适的流程。

水刺非织造布加工技术正向着高速度、高质量、高适应性的目标迈进,新的单元机和流程配置将不断涌现。

[1]郭秉臣.非织造材料与工程学[M].北京:中国纺织出版社,2010.