腈纶纺丝生产线速度同步控制系统

2015-01-13葛锁良

葛锁良 李 杨

(合肥工业大学电气与自动化工程学院,合肥 230009)

多电机的速度同步控制在纺丝、印刷及造纸等行业都有广泛的应用[1]。工业控制过程中,需要各电机的转速之间按比例协调控制并实现同步升降,而且速度比例可以调节并保持稳定,形成一个动态性能良好的速度链同步控制系统,这样才能使整个生产线在动态过程中保持稳定。

针对速度同步控制系统,彭程提出基于三菱FR-E740变频调速器PID参数控制的同步速度控制方案,有效解决了生产线中送料机构、送料精度和开卷机的速度同步控制问题[2]。张亚东介绍了基于造纸机生产线的速度链同步控制的机理与控制策略,把速度同步控制与负荷分配控制结合在一起,建立了造纸机的速度同步控制系统[3]。柳贺将变频器组以其中某一变频器为基准,在基准变频器进行加减速运算时,各变频器的频率均与其保持一定比值不变,可以使整组变频器实现速度的同步升降[4]。蒲晓龙把电机之间按照某一同步比进行齿轮同步和凸轮同步,确保了同步精确性的同时,进一步保证了同步曲线的柔和,减少了高速运行时的机械抖动[5]。

某厂腈纶生产车间共有6条生产线和1条备用生产线,年产量可达到万吨,采用湿法纺丝[6],其工艺流程分为前纺和后纺两部分。由于腈纶纺丝工艺的要求,为保证腈纶纤维质量,要求系统各个工位转速具备高精度的牵伸比[7],笔者设计了一种速度同步控制算法,使系统在动态运行(如整组加速和整组减速)和平稳运行时各个工位辊子的线速度保持恒定的比值[8]。

1 系统的电气结构①

图1为一条生产线的电气拖动结构,前纺变频器F2、F4~F10和F12~F15由1#整流器供电,后纺变频器F16~F18和F20由2#整流器供电。在实际生产中,系统中各工位电机速度不尽相同,这就导致部分电机有时会因回馈制动而工作在发电状态,通过变频器逆变桥向直流侧反馈能量,抬高变频器直流侧的电压。若变频器采用三相交流电源供电,则可能因直流侧的电压过高而使变频器产生保护动作,影响生产。采用共直流母线的驱动方案,可以把处于发电状态电动机产生的能量反送回公共直流母线上,被其他处于电动状态的电机所消耗[9],这样既减小了能耗,又增加了系统工作的稳定性。在系统快速停车时,所有电机均处于发电状态,为防止母线上的电压过高,在直流母线上并联了一个制动单元,用制动电阻以热消耗的方式消耗过剩能量。为了适应共直流母线技术,需要对通用型变频器进行技术改造,使其适应直流供电方式。

图1 系统电气拖动结构示意图

F1的电机带动计量泵将腈纶原液喷出,经过凝固浴生成的初生纤维的强度比较低,F1转速稍有波动都有可能造成断丝。为了防止断头事故发生,在F1变频器整流桥的直流侧外接电容作为储能元件。这样可以减小供电电压波动对F1变频器的影响,甚至在电网短时间断电时仍能维持F1变频器带载运行。

F1所带计量泵共30台,每台功率0.37kW,F1变频器工作电压为380V(AC)±10%,在正常电压时直流侧电压U1约为510V,直流侧电压下限U2=0.9U1=459V,以发生“晃电”故障变频器仍能满载运行时间t=200ms计算得:

C=0.0898F

故取储能电容C=0.1F=100000μF。

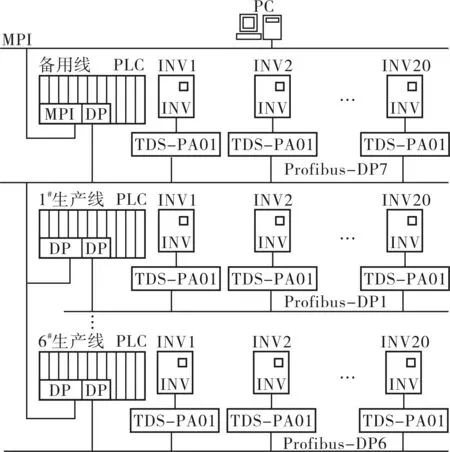

2 系统的通信网络结构

图2所示为系统的通信网络结构。监控级采用经济有效的MPI网络[10],备用线PLC采集其他6条线生产线的相关数据参数,通过MPI网络传送给工控机用于显示监控。具体连接方法为:上位工控机CP5613通信处理器的MPI接口,通过屏蔽双绞线和备用S7-300PLC的CPU317-2DP处理器模块的MPI接口相连接。

现场级通信网络要求数据传输具有较高的实时性和可靠性,因此选用具有通信速度快、实时性好及组态配置灵活等特点的Profibus-DP作为现场级的通信总线。具体连接方法为:备用线PLC作为主站,备用线变频器和其他6条生产线的PLC作为从站,主从PLC之间通过DP端口连接,进行实时通信。变频器通过适配器TDS-PA01接入Profibus-DP总线。

图2 系统通信网络结构

3 速度同步控制

3.1 速度同步控制算法

在高速运行过程中,电机的转速由工艺技术规程所设定,而低速慢纺的电机转速为高速运行时的1/3,在这两种情况时保持速度同步相对较容易,所以同步速度控制的关键就在于高低速变换过程中,PLC能及时计算出各工位的运行速度,保持速度变化的一致。

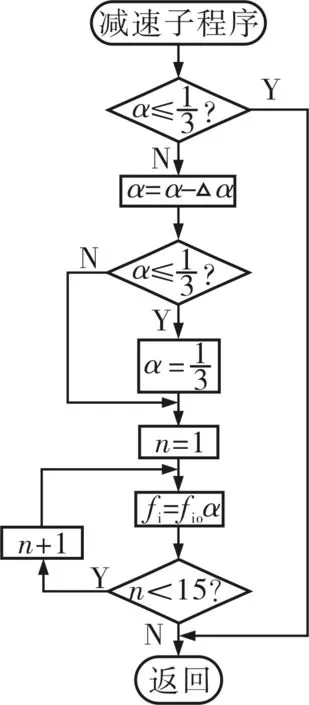

以生产线由高速转换为低速为例,图3为减速子程序算法流程。α为变频器的频率比,即当前实际运行频率fi与高速运行频率(目标频率)fio的比值,若在同一时刻所有变频器具有相同的α值,就保证了在高低速变换过程中的速度同步。

图3 减速子程序算法流程

当前纺各电机需要从高速运行变为低速慢纺时,首先调用减速子程序,对α进行判断,若α≤1/3,则返回主程序,否则按照子程序对α进行运算。循环调用减速子程序,直至α≤1/3,此时取α=1/3,所有变频器均以慢纺速率低速运行。调用减速子程序命令以每200ms一次的脉冲触发,由工艺规程可知,加减速过程以4min左右为宜,经计算,减速子程序中每次减少的频率比值Δα为0.05%。此算法的优点在于,即使某台变频器出现故障,也不会影响加减速程序的运行。

3.2 PLC与变频器的通信

基于通信速度快、实时性好的Profibus进行通信是PLC可以及时发送速度指令的保障。Profibus的每个帧由若干个帧字符构成,而每个帧字符是由11个位组成:1个开始位、8个信息位、1个奇偶检验位和1个停止位。帧字符格式如图4所示。

图4 帧字符格式

Profibus-DP的信息循环时间为:

TMC=(TSYN+TID1+TSDR+Header+I×11TBit+

O×11TBit)×Slavers

(1)

式中Header——在请求和响应帧中电文头,198个位时间;

I——每个从站的输入数据字节数,12节数;

O——每个从站的输出数据字节数,12节数;

Slavers——从站个数,17;

TID1——在主站的空闲时间,典型的为75个位时间;

TMC——信息循环时间,按位时间计;

TSYN——同步时间,按位时间计,典型的为33个位时间;

TSDR——命令在从站的停留时间,11个位时间。

本系统波特率为1.5MBaud,所以位时间为0.667μs。系统的信息循环时间为:

TMC=(33+75+11+198+12×11+12×11)×17

=9877TBit=9877×0.667μs=6.6ms

由此可以看出,PLC和变频器的通信周期为6.6ms,而PLC程序的扫描周期为100ms左右,故PLC在每次运行周期中可以及时将速度指令发送给变频器。

3.3 基于变频器的调速系统

变频器F1~F12连接同步电机,由于同步电机转速与电源频率严格成比例,其转速精度与变频器的频率精度一致,只要采用开环V/F控制便可以满足同步控制要求。而F13~F20连接的三相异步电机,通过其配备的光电编码器(图1中PG)形成稳定的闭环控制系统,就可以精确地执行速度指令。

3.4 速度追踪

在实际生产过程中,出现故障急停时需要系统具有良好的速度追踪性能,以便在排除故障后电机速度可以很快地跟上生产要求。程序中设定,排除故障后变频器以上述减速子程序中所得的fi为运行频率进行快速启动,这样就可以保证故障排除后的电机很快回到生产线中。

图5所示为4#生产线F1~F5变频器在变速过程中15min内的输出频率曲线。图中纵坐标为变频器频率,横坐标为时刻。各变频器在正常生产时保持各自的频率稳步运行,具有良好的速度同步性,当系统发出降速命令时,各变频器同时动作,频率以相对稳定的速率逐渐减小,实现了良好的速度同步控制,验证了算法的有效性。

图5 同步减速频率趋势曲线

在图5中8∶50∶14和8∶51∶35时,F5出现故障导致停机,在故障排除之后,F5又快速追上了其他电机的速度,然后和其他电机一起正常减速,符合预期的效果,验证了良好的速度追踪特性。

4 结束语

本速度同步控制系统是基于某厂的腈纶生产线工艺流程所设计的,笔者主要介绍了生产线的总体概况和同步速度控制系统的方案与实际运行效果。系统运行以来,生产稳定良好,操作维护方便,满足生产需要。该电机同步速度控制系统在造纸及印刷等工业控制领域中同样具有很高的实用价值。

[1] 王博,杜少武,高衡初,等.腈纶纺丝生产线驱动控制系统的改造[J].电气技术,2007,(5):60~65.

[2] 彭程.基于伺服电动机的硅钢片横剪线自动控制系统的设计[D].济南:山东大学,2010.

[3] 张亚东.基于PLC的造纸机自动控制系统设计与研究[D].合肥:合肥工业大学,2012.

[4] 柳贺,葛锁良.基于PROFIBUS的腈纶纺丝等比速度控制[J].可编程控制器与工厂自动化(PLC&FA),2010,(9):112~114.

[5] 蒲晓龙.全自动高速封口机控制系统开发与设计[D].西安:长安大学,2012.

[6] 葛锁良,何明,岳胜.速度同步控制系统中的多层通讯网络设计[J].合肥工业大学学报(自然科学版),2009,32(2):170~173.

[7] 朱茂林.基于PROFIBUS的腈纶纺丝控制系统设计[J].合肥工业大学学报(自然科学版),2013,36(4):416~419.

[8] 周烨斐.变频调速协调控制系统设计[D].上海:上海交通大学,2007.

[9] 吴忠孝.论腈纶纺丝工艺大联锁控制的优化处理[J].化工自动化及仪表,2009,36(1):99~101.

[10] 方明.湿法纺丝生产线集散控制系统关键技术的研究与应用[D].合肥:合肥工业大学,2013.