四氟乙烯聚合反应动态过程分析

2015-01-13孙京诰

曹 琴 孙京诰 束 斌

(华东理工大学信息学院,上海 200237)

聚四氟乙烯(PTFE)在氟塑料中是应用最广、产量最大的高分子聚合物,具有电绝缘优异、不粘附及低摩擦系数等优点[1]。由于极优的耐化学试剂性和耐溶剂性而被冠以“塑料之王”的称号[2],并被广泛应用于电气及航空航天等重要领域。笔者根据工业上的生产方式——半连续生产,首先通过Aspen Plus建立相应的四氟乙烯(TFE)聚合全流程稳态模型[3,4],将其导入到Dynamic Plus中建立对应的动态模型进行模拟分析。科学技术相对发达的国家都有属于自己的一套完成的PTFE聚合体系,对性能和应用方面都有很详细的研究和介绍,但是对于工艺的条件和配方甚是保密,除了少量的专利略有报道之外,其他文章很少涉及,因此笔者此次对四氟乙烯分散聚合的研究对于国内工业上的工艺生产过程具有重要的意义。

1 工艺简介①

本设计采用乳液聚合的方法,运用半连续的加料方式(助剂和水一次性加入,单体连续加入),以过硫酸铵(APS)为引发剂,由于引发剂是在酸性条件下分解的,因此需要加入冰醋酸(CH3COOH)来调节反应器内液体的酸性,另外还需加入稳定剂石蜡和调节分子量的链转移剂十二碳硫醇DDM,工艺过程概述为先向聚合釜内按比例加入无离子水和事先配好的定量辅助试剂(引发剂、稳定剂、调节剂、链转移剂),抽空升温并搅拌使其温度达到70℃左右,检测含氧量合格后(小于0.03‰),加入TFE单体,并将釜温、压力升到规定的温度和压力,搅拌以使物料在釜内进行聚合,同时,反应期间要补加单体使压力尽量稳定在一定的值,反应一段时间后,连续均匀地加入定量的乳化剂全氟辛酸铵溶液,反应结束后,停止搅拌,回收单体,降温出料,产品送至后续处理[5]。

2 动态模型的建立

2.1 聚合反应动力学

四氟乙烯的聚合属于自由基聚合,是典型的加成聚合,反应动力学包括链引发、链增长、链转移和链终止4个主要基元反应,动力学方程为:

链引发 APS→e.n.R*+a.A+b.B

TFE+R*→P1[TFE]

链增长 Pn[TFE]+TFE→Pn+1[TFE]

链转移

向单体转移 Pn[TFE]+TFE→Dn+P1[TFE]

向调节剂转移 Pn[TFE]+CH3COOH→Dn+R*

向链转移剂转移 Pn[TFE]+DDM→Dn+R*

链终止 Pn[TFE]+Pm[TFE]→Dn+m

式中 Dn——n和m个单元长度的死聚体;

n——分解的初级自由基数目;

P1——聚合度为1的活性聚合物;

Pn——n个单元长度的聚合活性链;

R*——初级自由基。

链引发包含两个部分,引发剂分解形成离子自由基,并与单体结合形成单体自由基。链转移包含向单体、调节剂链和转移剂转移3个方程式。最后为链终止过程。由于聚四氟乙烯工艺的多样性,聚合动力学数据各不相同,同时技术的保密性使得获取完整的动力学参数更是难上加难,笔者结合文献数据并根据实际结果对模拟数据进行修正,获得了较好的模拟效果。

2.2 Dynamic Plus下建立动态模拟流程

图1为利用Dynamic Plus软件实现的动态过程模拟,图中的泵和压缩机主要用于抽真空和排出釜内的液体,阀门主要控制各个物料的流量,OTHERS为水和助剂。压力控制器PC通过釜内压力来控制单体TFEIN阀门VALVE1的开度来间接控制进料量;温度控制器BATCH_TC主要控制釜内的温度,反应釜温度的目标值通过控制热负荷的转移量来实现。通过继电反馈的方法得到的PID参数P=0.535137,I=3.27min,D=0.8175min。由于动态温度控制的滞后性,需要的温度不可能立即达到,因此要在包含温度控制器的闭环中插入一个滞后DEADTIME并设置时间为60s。其他的控制器则为流量控制器,通过控制阀门的开度来控制流量的大小。

图1 TFE聚合全流程模拟

2.3 反应配料比和反应器参数的确定

引发剂APS的进料量为5g,冰醋酸的进料量设置为250mL,链转移剂DDM为100g,溶剂H2O为400kg。由于反应过程中单体是以气态形式通入的,故单体TFE的进料温度设置为35℃,压力设置为1 717kPa,阀门的压降全部设置为303kPa。反应器的参数设置为:反应釜的体积1.2m3,高度1m,温度控制在80~105℃之间,压强控制在1 515~1 717kPa之间。反应的停止条件为PTFE的产量达到150kg。

3 动态模拟过程的分析

TFE聚合反应的整体过程可以概括为以下几个步骤:清釜→加入无离子水和助剂→抽真空→加单体→升温升压至规定值→开动搅拌→产品达到目标值停止搅拌→降温回收单体。

3.1 反应过程中压力与单体进料随时间的变化

由于先要进行清釜并注入水和助剂,单体进料时间为第5h左右。图2为釜压和单体进料量随时间的变化曲线,可以看出:釜内的压强随着TFE的进料由真空状态逐渐上升,由于此时压力控制器的设定值(1 515kPa),因此当压力超过此值时,阀门的开度逐渐变小,进料量也随之降低。从图2中还可以看出压力控制器可以很好地控制进料的输入。当产品的质量达到要求时,关闭进料量的通入,反应釜内气体逐渐消耗,压强开始减小。

图2 釜压和单体进料量随时间的变化曲线

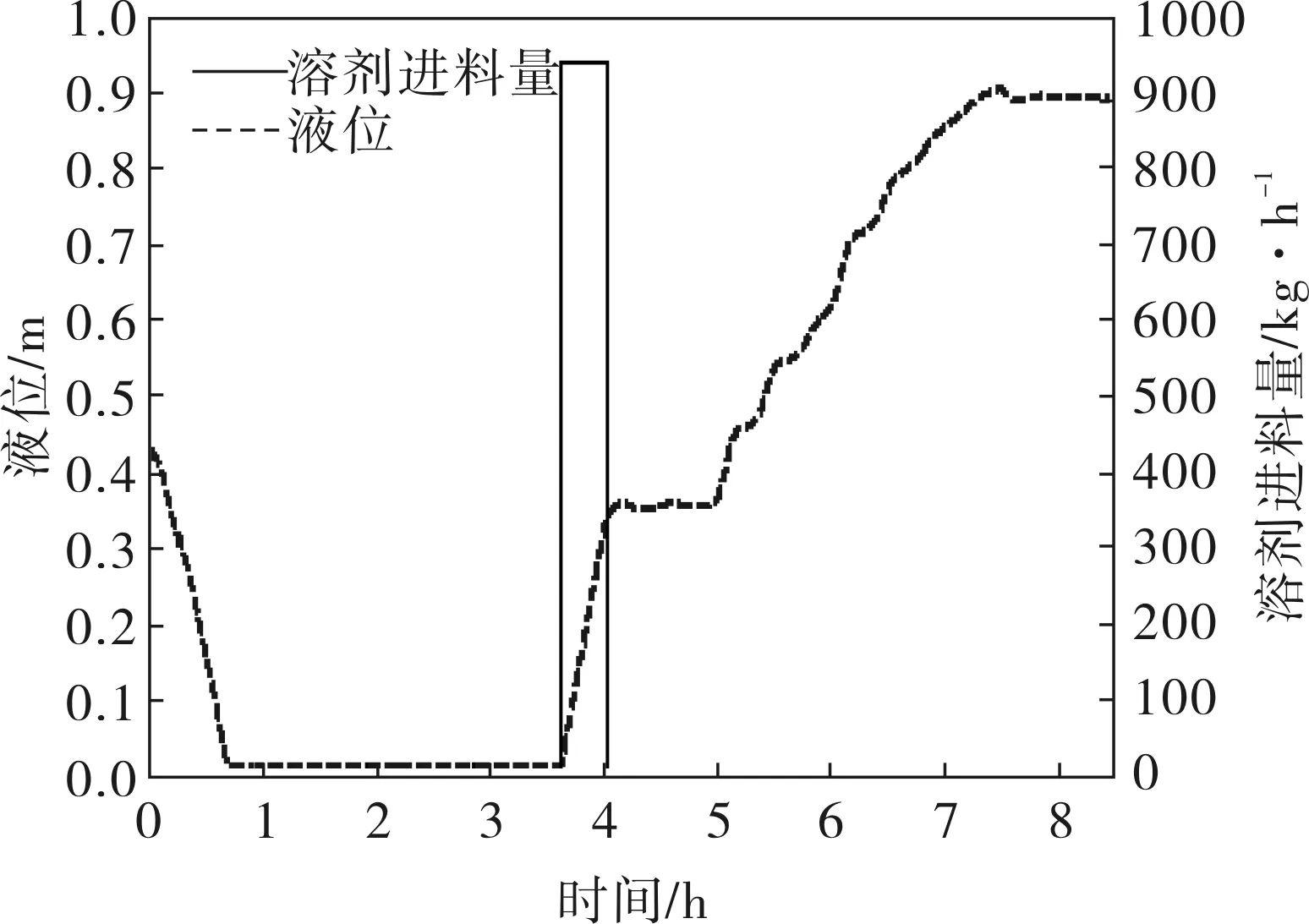

3.2 聚合釜的液位和其他助剂、水的进料随时间的变化

清釜时将釜内的液体通过泵排出,压缩机将釜内的气体抽空,当液位为0且压强达到真空时,将无离子水和助剂匀速地注入到聚合釜中,液位由开始的0.0m迅速上升到0.4m左右,在编辑脚本里设置当聚合釜中水的含量达到400kg时关闭阀门停止加入试剂,对聚合釜升温到70℃。图3为聚合釜的液位和其他助剂、水的进料随时间的变化曲线,可以看到此时通入单体开始进行反应,随着单体的通入和PTFE的产生,液位也会随之上升,当产品达到规定产量后关闭单体TFE的进料阀门,继续等到釜内的压强降到一定值,停止反应,降温,液位达到一定高度后随着反应的停止而保持不变。

图3 液位和其他助剂、水的进料随时间的变化曲线

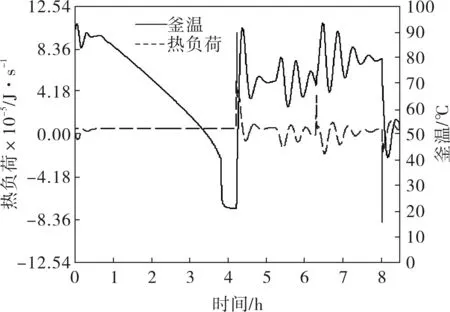

3.3 反应过程中温度和热负荷随时间的变化

由于动态反应是从静态模拟中直接转化而来的,动态开始的温度还停留在静态设置的温度,清釜过程中不对温度做任何控制,排出釜内的物质,同时对釜内的气体进行抽空,釜温从稳态的95℃开始快速下降。图4为釜温和热负荷随时间的变化曲线。

图4 釜温和热负荷随时间的变化

从图4中可以看出开始的4h内,热负荷处于不变状态,随后加入无离子水和助剂时开始对釜进行升温操作,温度控制器的值设定为75℃,通入单体进行反应,由于反应过程为放热反应以及压力控制单体的进料量等原因,温度不断改变,因此热负荷也随着温度的变化而变化,PTFE达到规定产量后对釜进行降温。

3.4 反应过程中产物PTFE和引发剂APS随时间的变化

通入事先配置好的助剂和反应所需的溶剂后对釜进行升温,引发剂过硫酸铵开始分解,由于单体的加入是在第5h附近,此时PTFE开始生成,随着温度的升高和压力控制进料量的增大,引发剂的分解速率很快,生成的PTFE量逐渐增大,直至约第8h时达到稳定状态,此过程中引发剂的量随着反应的进行而逐渐减少,直至最后不变,PTFE和引发剂APS随时间的变化如图5所示。

图5 PTFE和引发剂APS随时间的变化

4 引发剂APS含量对反应的影响

一般情况下,当温度达到80℃时,引发剂APS开始分解,随着反应过程中温度的变化,引发剂的分解速率也跟着变化,温度升高则速率加大,反之则速率减小。但是对于间歇反应,引发剂的量要控制在一定的范围之内,如果引发剂过多,引发点很多,反应速度太快,反应很难得到很好的控制,并且得到的产品聚合度小、强度低。如果引发剂过少,反应中期引发剂的活性可能会消失,从而导致反应不能进行下去。但在实际工艺中,在聚合速度足够的前提下应该尽量减少引发剂的用量,从而减少后期PTFE中引发剂的残留量来提高产品的质量,而且引发剂回收的成本较高。在此动态模拟中,通过设置不同的引发剂的进料量(主要考察的含量为2~7g),观察其对整个反应过程的影响,通过6次分批模拟,记录下完成规定产量的产品PTFE所需的时间和APS的消耗量、残留量,计算出引发剂APS的残留率,记录得到最终的结果(表1)。

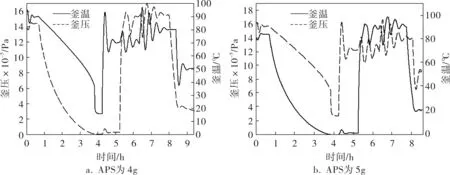

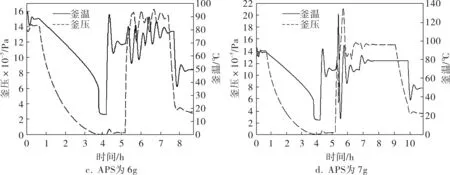

从表1可以看出反应所需的时间是先减小后增加,残留率则是先增大后减小,原因是开始时引发剂量的增加导致残留量的增加,但是当引发剂超过一定量时,反应速度加快,温度急速升高,APS的分解速率加快,导致反应的半衰期逐渐缩短。根据引发剂的最优选择规律,当APS的含量分别为2g和3g时,所需的总时间较长,接近甚至超过了10h,反应效率比较低,而当APS的加入量为7g时,引发剂的量太多导致反应速度加快,反应温度迅速上升,反应热量移除不及时,分解速率加快,残留率达到了0.033,但是反应时间为11h左右,由于开始引发剂分解很快,反应的速率很大,从而导致后期的引发剂很少,反应速率极低,从而导致要得到定量的PTFE所需时间较长。因此上面分析的这3种APS含量——2、3、7g均不在最优含量之内。图6为不同的APS含量对应的聚合釜温度和压力随时间的变化。

表1 不同APS含量对反应的影响

图6 不同的APS含量对应的聚合釜温度和压力随时间的变化

由图6可知,当APS含量为7g时,温度达到130℃,压强达到2 220kPa,此过程中由于APS含量很高,反应速率很快,导致温度和压力很难控制。当APS的含量为6g时,加入单体TFE后残留,温度突然上升,接近于100℃,压强也接近于1 717kPa,反应不容易控制;当APS含量分别为4g和5g时,反应温度和压力均在可控范围,但是相对来说当APS为5g时,温度和压力控制地更好,而且由表1可知,从反应所需的时间来说,APS为5g时的生产效率更高。

5 结束语

对PTFE聚合反应进行了动态模拟,分析了TFE聚合过程中反应物和产物随时间的变化,同时设置了相应的控制器并调节好参数,使反应过程中的变量(温度、压力、流量)得到很好的控制,完整地记录了整个聚合反应从开始到结束的动态变化。通过压力控制器控制的单体进料量也是随着釜压的变化而呈起伏变化,产物量PTFE和催化剂分别随着反应的进行而逐渐增多和减少。通过对APS的含量进行分析,主要通过总的反应时间(聚合速度)、残留量和控制的难易程度来考察对反应的影响,结果表明:当APS含量为5g时,反应不仅可以得到很好的控制,而且能保证聚合速度。

[1] 朱友良,裴建云.分散聚合工艺制备聚四氟乙烯及其性能研究[J].工程塑料应用,2005,33(7):13~15.

[2] 徐下忠,吾良福,王文理,等.聚四氟乙烯主要成型制品及生产工艺[J].塑料科技,2005,(1):58~64.

[3] 梁建平.基于Aspen的苯乙烯聚合过程建模与优化[D].杭州:浙江大学,2003.

[4] 卢昶,张敏华.ASPEN PLUS软件在大型聚丙烯装置的应用[J].齐鲁石油化工,2006,34(4):404~409.

[5] 李清江.聚四氟乙烯分散树脂制备研究[J].有机氟工业,2003(3):10~12.