深海油气田水下控制器的设计开发

2015-01-13郝亚冲程武山张鹏举

郝亚冲 程武山 张鹏举 饶 斌

(1.上海工程技术大学机械工程学院,上海 201620;2.美钻能源科技(上海)有限公司,上海 201900)

随着海洋油气田开发不断向深海推进,水下生产控制系统也已发展成具有直接液压、先导液压、顺序液压、直接电液、复合电液及全电气等多种控制模式,其中复合电液控制技术是现阶段具有明显优势并被广泛应用的成熟技术[1]。深海油气田水下控制器是水下生产控制系统的核心,但是目前国内尚无这方面的成熟产品。因此,深海油气田水下控制器的国产化研制已经成为我国发展水下生产控制系统进程中必须尽快解决的重要课题。

笔者设计了一种深海油气田水下控制器,给出了深海油气田水下控制器自控系统的网络结构、硬件结构、软件流程以及基于电力载波的通信方案,并结合KingVIEW软件设计了人机交互界面。

1 深海油气田水下生产控制系统①

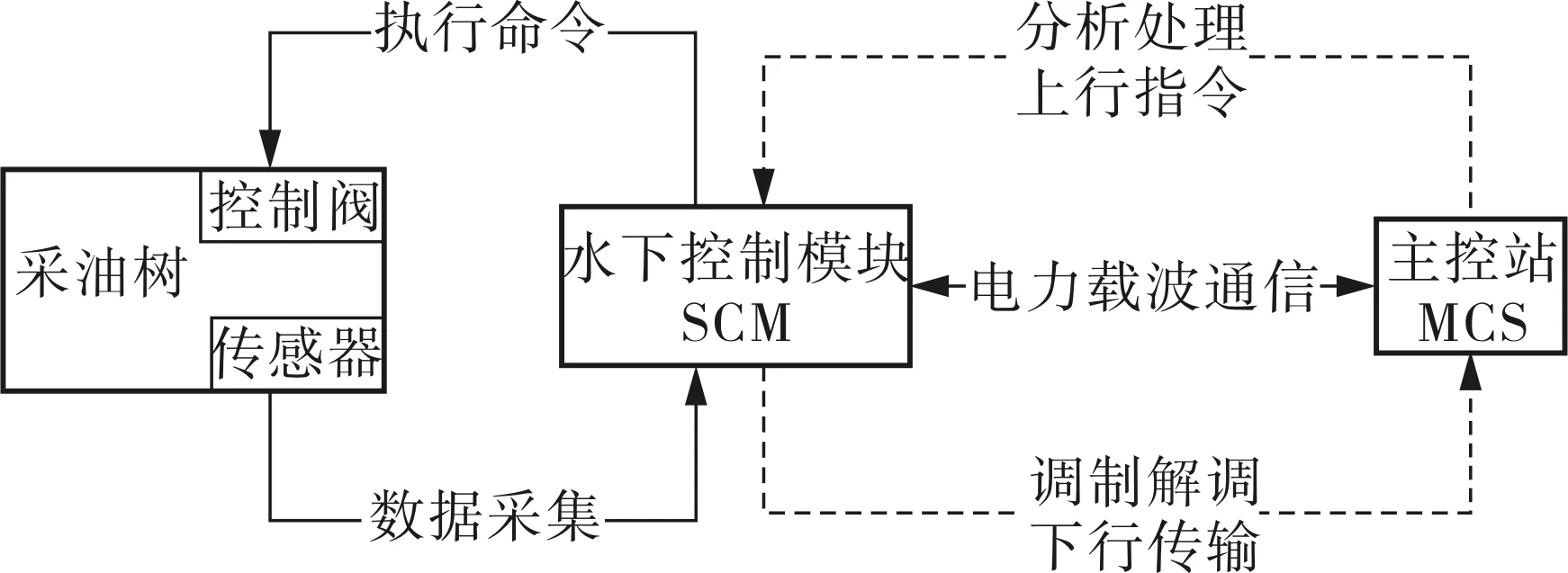

水下生产控制系统是深海油气田采集油气的必备装置,主要由主控站(MCS)、供电单元、脐带缆、水下脐带缆终端单元、水下控制模块(SCM)及采油树等部分组成,如图1所示。水下生产控制系统在整个深海油气田生产系统中的作用至关重要,整体架构决定了整个控制系统的性能[2]。水下控制系统包括水上部分和水下两部分,水上平台设置有主控制系统(MCS)监控水下生产;水下井口设置有采油树和水下控制模块(SCM),其中水下控制模块控制采油树执行生产操作和安全关断,并完成采油树各回路的温度、压力及沙粒冲蚀等传感信号的采集,实现对各回路生产状态的监控,并实时将数据通过电力载波传送到水上平台的主控制系统[3]。采油树仪器仪表的数据量较大,需要较高的带宽和传输速度,而且要实现检测数据从水下到水上的传输,基于电力载波的通信方式即可满足要求[4]。

图1 深海油气田采集水下生产系统的组成框图

2 水下控制模块

水下控制模块是连接水面平台与水下采油系统的关键装置,按照预先设定的逻辑对水下生产系统进行控制,确保油气采集生产安全可控地进行;同时,还担负着水下监控数据的传递与中转任务。采油树是整个系统的执行部分,通过控制采油树管线上的阀门,来控制整个采油系统的流程,主要包括生产主回路、环空回路和药剂注入回路三大部分。其主要功能是:接收SCM发出的信号,开关阀门,通断油路,检测SCM按照主控站指令发出控制命令;向SCM提供温度和压力信号并记录,检测SCM对温度和压力信号的接收和传输能力。

2.1 整体架构

水下控制模块设计为模块化,用以实现对主控站MCS的命令进行传递、解释和执行,对所采集的传感器数据和各种反馈数据进行处理和传输,系统主要由传感器数据采集模块、电磁阀驱动模块、电源管理系统、动力线载波系统和主控系统组成。本项目对水下生产系统的工艺流程进行研究,确定水下控制器的控制模式,当切换到本地控制模式时,可以实现本地手动操作;当切换到远程控制模式,即可进行主控站的远程操作。针对水下生产系统设计了水下控制模块(SCM),其中PLC作为控制核心,实现逻辑控制、运行监视及故障报警等功能[5]。水下控制模块SCM通过采集各类传感器信息监测系统的运行状态,实现整个系统稳定高效的运行。水下控制模块SCM的硬件架构如图2所示。

图2 SCM硬件架构示意图

2.2 功能实现

笔者设计的水下控制器利用程序实现有效功能,模拟现场设备的运行情况、实际生产运作状态并及时根据现场工况做出调整[6],主要功能有:水下控制器以PLC作为控制核心,实现逻辑控制、运行监视和故障报警;SCM通过采集各类传感器的信息来监测生产系统的运行状态,实现深海油气田生产过程的实时监控;控制水下采油树和生产管汇上调节阀的开度,实现对生产管汇内流量的控制;按照预先设定的自动控制程序对水下设备进行控制,在自动控制模式,可以控制采油树阀门按照逆料流流程启动,并进行生产;监测水下设备的工作状态,并将相关信息传送至水面控制室;在水下设备发生异常时发出报警信号。

电子处理部分是水下控制器的核心部分,可以对主控站的命令进行传输、解释和执行,同时对所采集的传感器数据和各种反馈数据进行处理和传输;再由平台分析处理实时反馈的数据,预测生产系统的工作状态,根据整个系统稳定性的判断,使整个控制系统构成一个完备的闭环系统[7,8]。SCM的功能框图如图3所示。

图3 SCM的功能框图

2.3 数据采集

SCM能够采集井下、生产通道和环空通道的温度、压力及流量等传感器数据,传感信号需要经过信号放大器和低通滤波器滤除高频噪声干扰,再经过A/D转换,将模拟信号转换成数字信号,并且对信号进行处理;再对数字信号进行编码调制,将其叠加在电力载波上,最终将数据传送至主控站MCS,主控站MCS对信号进行解调后即可获得传感器的数字信号。数据采集流程如图4所示。

图4 数据采集流程

由于该水下生产系统的模拟量输入共有7路,其中压力传感器(PTT1主生产回路压力、PT3环空回路压力)和温度传感器(PTT1主生产回路温度、PT3环空回路温度)各两个,流量计3个(WGFM生产回路产量、乙二醇注入量和阻垢剂注入量)。该水下控制器以数字量控制为主,并有大量模拟量采集信号,如温度、压力及流量等连续量的采集,故选用带有A/D转换的模拟量输入模块。综合生产工艺等要求,选择模拟量输入模块EM231,4路12位模拟量输入模块,输入电流0~20mA。

2.4 电动阀的驱动与控制

SCM对采油树阀门采用一级控制,直接控制电动阀通断。当SCM接收到平台对采油树阀门促发的控制信号,SCM迅速响应,立即促发电动阀得电,打开阀门[9]。采油树电动阀的控制分为手动和自动两种控制模式,可以分别进行机旁手动控制和远程上位机控制,驱动电路如图5所示。当切换开关切换到手动控制挡时,便可在机旁操作箱进行手动操作,按下启动按钮后中间继电器线圈得电,常开触点闭合,电动阀得电打开。当切换到自动控制模式时,在上位机界面进行控制,SCM的数字量输出点输出,同样中间继电器线圈得电,电动阀打开。

图5 电动阀驱动电路

2.5 调节阀的驱动与控制

为了实现SCM对采油树的主回路调节阀、阻垢剂调节阀和乙二醇调节阀的控制,满足模拟量输出要求,选用EM232模块,该模块为两路12位模拟量输出模块,其输出电压±10V,电压分辨率12位,实现SCM对调节阀的有效控制,从而有效控制水下生产系统的产量。

SCM的CPU配合EM232模块进行模拟量的输出工作,可分别在手动和自动控制两种模式下把输出信号经转换和隔离送到调节阀,最终达到控制流量的目的[10]。同时与上位机进行数据传输,把调节阀的实际输出值和所处的运行状态输入上位机。上位机除了接收SCM的信号外,同时向SCM发出控制参数,如调节参数的修改及给定值的设定等。

2.6 外部通信与执行

电力载波通信选用LXZB-T02/220/04型电力线载波机,该载波机独有的纠错技术提高了通信的可靠性,RS232/485数据接口可实现透明数据传输。利用电力线作为数据传输通道,这些核心技术明显地改善了接收能力,提高了通信的可靠性,能够在有强噪声干扰的低压配电线上实现稳定可靠的数据传输,满足低压电力监控设备通过电力线进行数据通信的需要[11]。水下控制器与数据控制中心电力载波的通信如图6所示。

图6 水下控制器与电力载波的通信

数据控制中心的上位机串口符合RS232标准协议,为实现上位机和主站的通信必须进行协议转换,利用PC/PPI电缆连接两者。由于KingVIEW有丰富的底层驱动,与主站PLC的通信方式采用PPI协议,并同时完成协议转换的任务。S7-200PLC内部集成的PPI接口的物理特性为RS485,可在多种模式下工作,其中自由口通信方式是S7-200 PLC的一个很有特色的功能,它可以与任何协议公开地与其他设备及控制器等进行通信。本项目中,主站PLC通过载波与SCM就采用自由口模式进行通信,该电力载波是透明传输。电力载波是电力系统特有的通信方式,通过载波方式将模拟或数字信号进行高速传输[12]。

3 系统软件

3.1 监控界面

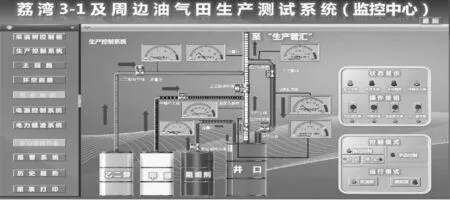

通过对监控系统的要求及其所要实现功能的分析,水下生产控制系统采用KingVIEW设计监控系统。组态软件也为试验者提供了可视化监控画面,有利于试验者对现场进行实时监控。KingVIEW6.55提供了丰富且简捷易用的配置界面,还有大量的图形元素和图库精灵,并以动画方式显示控制设备的状态,动态地在上位机界面显示各变量的变化,并附有调节界面和各参数的变化曲线。同时具有报警窗口及实时趋势曲线等,可方便地生成各种报表。笔者设计的水下生产监控系统上位机的主界面如图7所示。

图7 水下生产监控系统上位机主界面

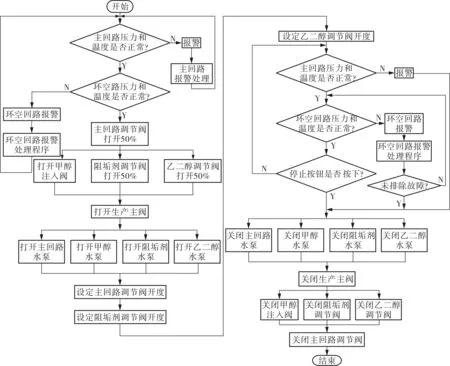

水下控制器的自动控制流程如图8所示,将所有下游设备的反馈信息的组合逻辑作为启动条件,将所有上游设备的故障信息和运行状态的组合逻辑作为各阀门的停止条件。在自动工作模式中,可以按不同工艺需要,分析动作及其顺序,按照设定的自动控制流程逆料流自动打开各个阀门,设定各个回路调节阀的开度,系统进入正常生产状态,水下控制器实时监测水下设备的工作状态,并在温度及压力等参数超限时进行报警。

图8 水下控制器的自动控制流程

3.2 实时数据库管理技术

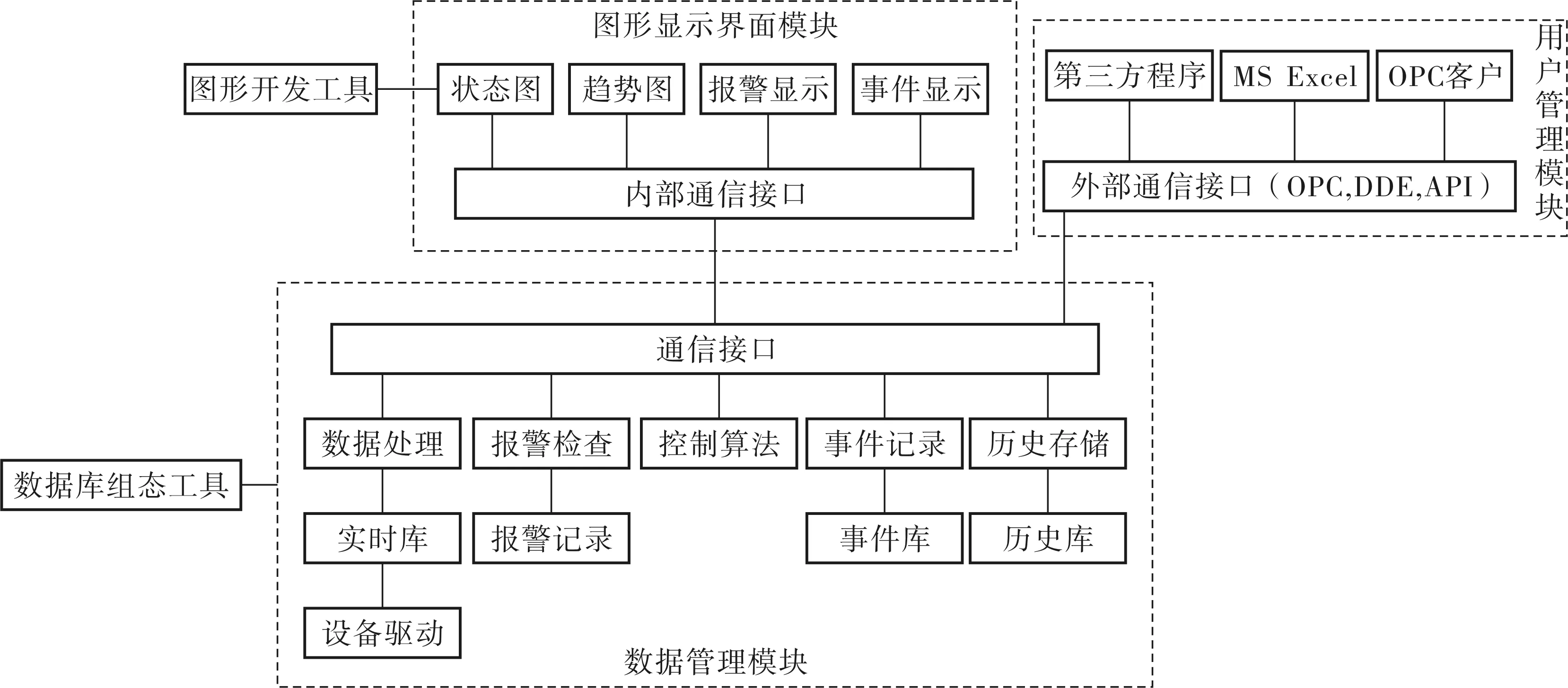

实时数据库建立在监控中心的软硬件基础上,根据实时数据库的性质以及实时数据在使用方式上的特点设计其结构和功能。利用KingVIEW及其二次开发功能建立实时数据库,实现对数据库的生成、查询、更新,以及其他任务对实时数据库的实时请求及报警响应等操作。管理程序采用模块化结构,如初始化模块、对象查找模块、内容修改更新模块、报警模块及记录模块等。数据管理与通信如图9所示。

图9 数据管理与通信框图

4 结束语

水下控制器是海洋油气勘探开发的关键设备,作为水下生产设备的重要组成部分,它承担着安全有效控制水下生产系统、保证水下油气田安全运行的重任。笔者通过分析当前水下控制器的研究现状,以S7-200 PLC为核心开发了水下控制模块,较好地完成了水下生产控制功能,对实现深水钻井装备系统国产化,推动我国海洋油气钻采装备进入快速发展具有重要意义。该系统还采用了特殊的电力线载波技术传输数据,提高了系统的安全性,而且其通信设备的部署更加灵活。深海油气田水下控制系统具有指向明确的市场用户,应用空间广阔,开发前景乐观,其社会效益和经济收益比较明显。

[1] 单日波.我国深水海洋油气田开发现状分析[J].中国造船,2012,53(z1):274~278.

[2] 金向东,林华春.海上油气田水下生产系统的关键设备与技术[J].油气田地面工程,2012,(4):55~56.

[3] 张理.水下生产控制系统设计探讨[J].中国造船,2010,51(z2):185~191.

[4] 范亚民.水下生产控制系统的发展[J].石油机械,2012,40(7):45~49.

[5] 程武山.智能控制理论与应用[M].上海:上海交通大学出版社,2006.

[6] 朱高磊,赵宏林,段梦兰,等.水下采油树控制模块设计要素分析[J].石油矿场机械,2013,42(10):1~6.

[7] 张丰功,王定亚,李磊,等.水下控制模块的技术分析与发展建议[J].石油机械,2013,41(6):59~62.

[8] 尹丰.水下生产控制系统在气田设计中的应用[J].自动化应用,2012,(3):18~20.

[9] 胡雪峰,封延松.电液复合式控制系统的组成及分析工况[J].中国造船,2012,53(z1):189~199.

[10] 李磊,邓平,张丰功,等.电液换向阀在水下生产控制系统中的应用研究[J].石油机械,2013,41(3):58~62.

[11] Altamiranda E,Colina E.A System of Systems Engineering Approach for Intelligent Control and Supervision of Subsea Production Systems[J].Oceans-Bergen,2013,(5):1~7.

[12] Chen K Q,Guo H,Li B,et al.Constructing Virtual Parallel System for Offshore Oil Subsea Production[J].Service Operations and Logistics and Informatics,2012,(6):389~393.