废气废液焚烧装置的设计与工业应用

2015-01-13罗秀朋董志明

罗秀朋 周 皓 董志明

(北京航天动力研究所)

随着工业化迅猛发展,各种生产系统产生的有机废气废液增多,对环境的污染严重,环保压力增大。废气废液的处理方法很多,而焚烧法对有机废气废液的去除率可以达到99.99%以上,同时可以回收热量[1,2],是一种高效而经济的处理方式。焚烧法处理废气废液的核心设备是焚烧装置,笔者提出了针对处理有机废气废液焚烧装置的设计理念,并对其设计原则做出分析。

1 焚烧工艺与设计理念

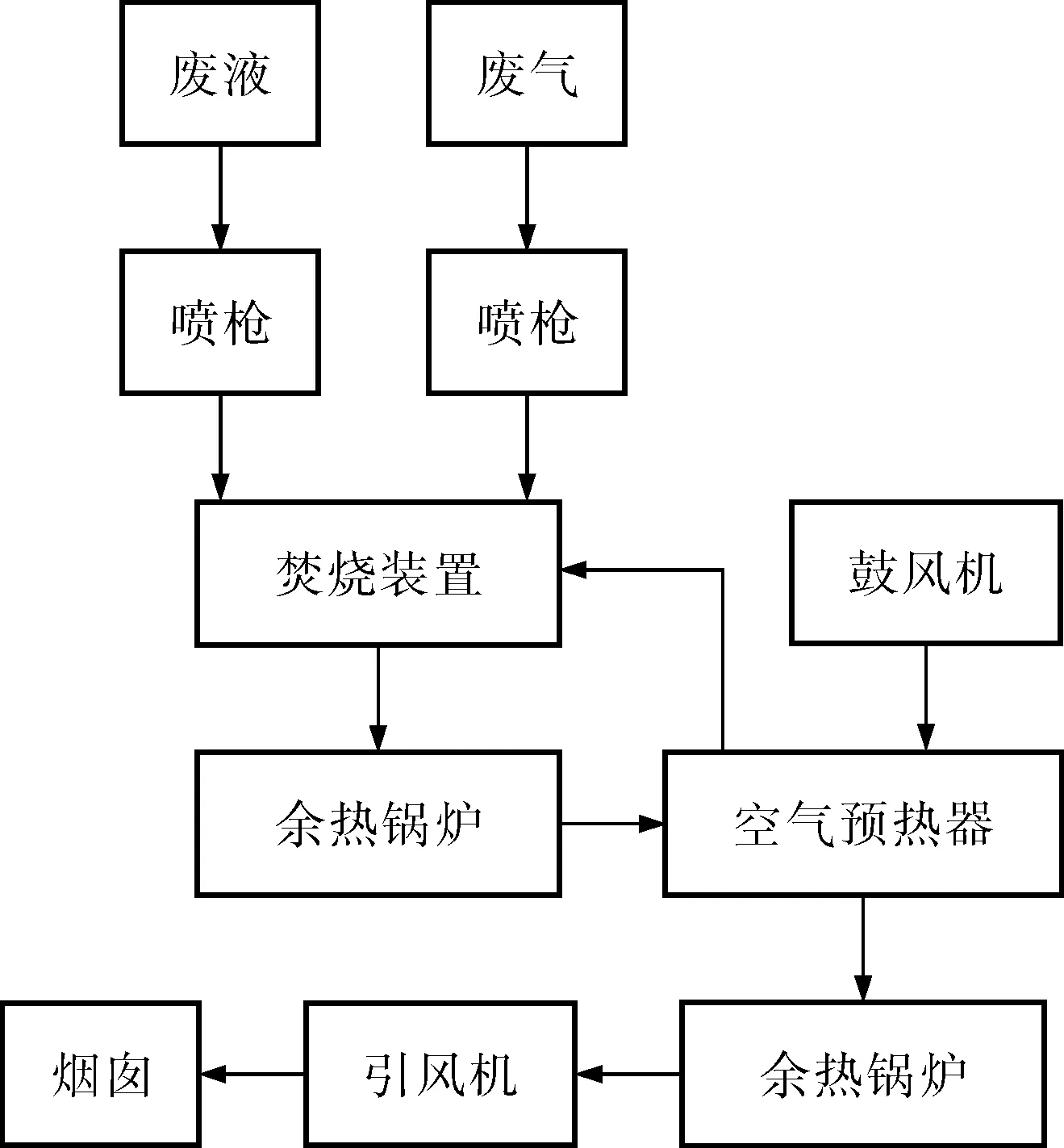

焚烧法处理有机废气废液的关键是焚烧温度的确定和焚烧装置的设计,焚烧废气废液的工艺流程如图1所示。

图1 焚烧法处理废气废液工艺流程框图

焚烧温度的确定需由废气废液的组分确定。大多数有机废气废液的焚烧温度范围在800~1 200℃,如废气脱臭处理焚烧温度取800~950℃为宜。

焚烧装置主要分为燃烧器和焚烧炉两部分,笔者提出的设计理念为:燃烧器提供稳定燃烧的热源,保证有机废气废液的焚烧温度,确保有机废气废液的焚烧去除率在99.99%以上。由于环保要求日益增高,尤其对氮氧化物的控制,故要求尽量采用低NOx燃烧器。低NOx燃烧器的设计主要是通过降低中心火焰区温度不高于1 500℃。采用的设计方法有燃料分级、空气分级以及缩小高温区火焰等。燃烧器的主燃料要求热值不低于33.50MJ,并且燃料源稳定,火焰燃烧稳定,保证燃烧装置能够安全、可靠、稳定运行。

焚烧炉主要作用是提供足够的停留时间,保证废气废液焚烧,达到无害化排放。焚烧炉分为卧式、立式以及“L”型等炉型,可针对不同的有机废气废液选用不同炉型。为配合燃烧器,降低NOx的排放,焚烧炉上可以设置空气口,作为燃尽风,对风进行分级。空气的通入位置需要考虑整个炉膛的热量均匀性,以保证炉内热量的均匀性和流场的稳定性。

2 设计原则

焚烧炉设计原则主要考虑有机废气废液的焚烧去除率和排烟指标。具体的设计参数有焚烧温度、停留时间、腐蚀温度、炉内的温度场流场以及焚烧炉的衬里等。

焚烧温度设定为能够保证有机废气废液中的有害组分被完全分解破坏的范围。一般提高焚烧温度有利于有机废气废液的分解破坏,但会增加燃料消耗量,且高于1 500℃以后,会增加烟气中的氮氧化物,引起二次污染。笔者认为焚烧温度比有机废气废液中有害组分的着火温度或分解温度高出50~100℃为宜。

停留时间主要为保证有机废气废液在焚烧炉内可以焚烧干净,达到无害化排放。设计上采用炉膛有效体积法。

焚烧炉炉膛的有效体积按容积热负荷计算式选取,即:

Q=qv×V

(1)

式中qv——容积热负荷,kW/m3;

Q——热负荷,kJ/s或kW;

V——焚烧炉有效体积,m3。

参数qv一般取230~300kW/m3。有机废液含水量少时,也可取350~465kW/m3。

停留时间t的计算式为:

(2)

式中F——焚烧炉炉膛截面积,m2;

h——焚烧炉高度或长度,m;

t——停留时间,s;

vy——焚烧炉实际烟气量,m3/s;

ω——焚烧炉炉膛内实际烟气流速,m/s。

腐蚀温度要高于烟气的露点腐蚀温度,保证焚烧炉炉壳的抗腐蚀能力。但也不可过高,否则会引起壳体变形,同时散热过多,燃料耗量过大。

焚烧炉炉膛内的温度场、流场要求保持稳定,不要出现过大波动。为提高炉内烟气温度场和流场的稳定,可以在炉内设置挡火墙,调整烟气在炉内的流场。

焚烧炉衬里的设计需根据炉膛的温度高低选用能够承受焚烧温度的耐火材料以及隔热材料,同时应注意有机废气废液和焚烧后的烟气对耐火材料的腐蚀问题[3]。燃烧后的烟气中含盐碱时,需要选用电镕耐火材料;焚烧有机废液含碱时,需要考虑铬镁、高铝质耐火材料。衬里的设计需要考虑炉衬的整体结构和支托架的耐热、耐腐蚀性。合理的衬里设计能够提高焚烧炉衬里的使用寿命,保证焚烧炉整体运行的安全性、稳定性和可靠性。

3 工业应用

基于笔者提出的焚烧装置设计理念,在国内某蛋氨酸生产企业设计投建了一套废气废液焚烧装置。该企业蛋氨酸生产线产生的废气废液参数见表1。

表1 某蛋氨酸生产线废气废液参数

3.1焚烧炉炉体设计

焚烧炉的具体设计如图2所示,焚烧炉炉体上设置了3处废弃物处置口,从上到下依次是:1#处理五单元废液、2#处理五单元连续废气和3#处理三单元开车废气。

焚烧炉的有效体积按容积热负荷计算式进行计算,同时用停留时间计算式进行验证,最终确定有效体积为85m3。

焚烧炉操作温度设定1 200±50℃,可以将废弃物完全焚烧干净,排烟指标达到国家环保要求。

考虑到硫化氢的露点腐蚀,设计焚烧炉外壁温度不低于150℃,同时考虑到高温硫化腐蚀以及炉壳材料的强度,最高壁温一般控制在250℃以下。由于壳体对壁温要求严格,为保证不受环境因素影响,设计可调温的全封闭式防雨罩将焚烧炉完全包裹。

由于风量波动、气流湍流的不均匀性和辐射强度不同,焚烧炉上部与燃烧器连接部位温度接近1 500℃,而加入废弃物后,炉膛温度在整个下半部位会趋于稳定,故对耐火衬里的选择需分区域考虑。本台焚烧炉上部选取的耐火砖为刚玉砖。刚玉砖具有纯度高、强度大、耐高温、抗腐蚀及抗热震等性能。焚烧炉下部选取重质高铝砖LZ- 75,其Al2O3含量不低于75%,具体性能参数

图2 焚烧炉设计简图

满足标准GB/T 2988- 2004。整个焚烧炉衬里的隔热层都选取轻质高铝砖,型号LG140- 1.0,具体性能参数满足GB/T 3995- 2006。

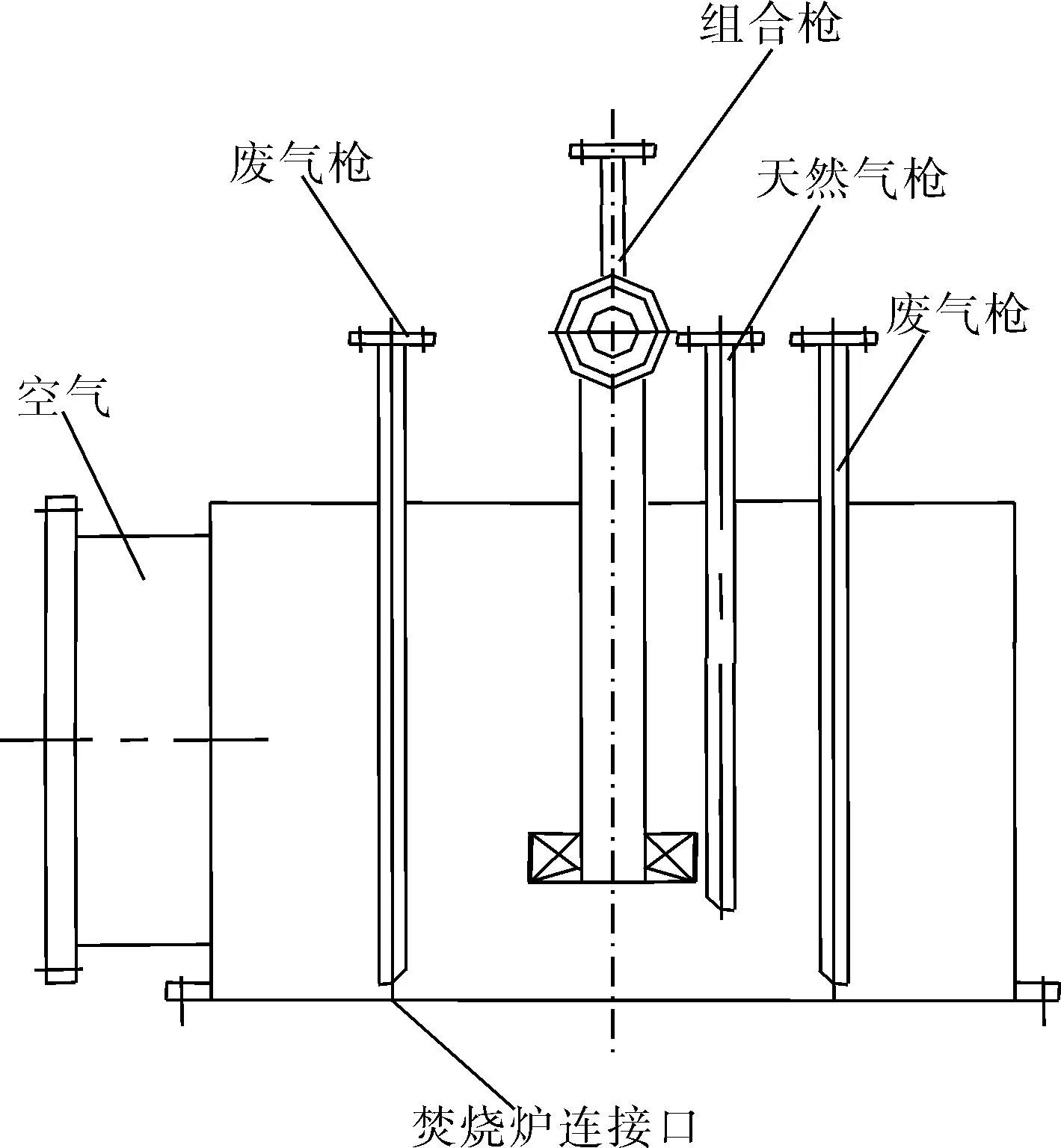

3.2燃烧器设计

通过热力计算,正常工况需要天然气的伴烧量是250Nm3/h,焚烧炉衬里的烘干所需最大天然气量是500Nm3/h。燃烧器需要处理的废弃物有:4#三单元连续废气,5#三单元停车废气,6#二、四单元连续废气和7#四单元废液。燃烧器具体设计如图3所示。这种结构能够保证主火焰区的稳定燃烧,提高装置运行的安全性和可靠性;能够保证废气、废液的完全焚烧分解;能够使主火焰区温度不至于过高,降低氮氧化物等有害气体产生。

图3 燃烧器设计简图

4 结束语

立式焚烧装置对不同热值的废气、废液进行分区域布置。燃烧器采用多枪设计理念,助燃空气采用分级配风。该焚烧装置具有高效、环保、可操作性强以及对工况的匹配性好等优点。焚烧装置正式投入运行四年多以来状况良好,处理量可长期维持满负荷,环评数据达到GB 16297- 1996和GB 18484- 2001标准要求,为当地的环保事业做出了突出贡献,同时对相关领域的废气废液处理具有指导和借鉴意义。

[1] 张绍坤.有机废液和废气联合焚烧处理技术的研究与应用[J].工业炉,2012,34(4):34~36.

[2] 王政伟,李蓉.化工废弃物焚烧炉炉排的设计计算[J].化工机械,2012,39(1):52~54.

[3] 李振威.焚烧炉耐火衬里更换过程的管理实践[J].化工机械,2012,39(5):670~671.