ZFT电液执行机构在炼油厂加热炉烟道挡板的应用

2015-01-13王志芳谢文奋卢圣峰

王志芳 谢文奋 卢圣峰

(中国石油独山子石化分公司 a.炼油厂;b.营销调运处,新疆 克拉玛依 833699)

在石油炼化企业,加热炉烟道挡板和引风机的控制尤为重要,常用于控制的执行机构主要有气动、电动和液动3种方式,其中液动执行机构因其推力大及动作迅速等优点,使用较为广泛。

某炼油厂各装置的加热炉烟道挡板,采用ZFT电液执行机构进行控制,数量约20台,控制效果较好。但是应用现场也存在油泵无法实现自动启停控制,以及PLC与DCS间的数据通信不畅等问题。笔者总结了日常维护经验,并对相关问题提出了相应整改措施。

ZFT电液执行机构主要用于中小型蝶阀、闸阀、滑阀的控制,控制系统由集成PLC组成。其操作方式有就地操作和远程控制两种,控制精度可达0.5%,既可用于过程调节,又可实现两位控制;同时可作为直线位移控制或旋转角位移控制。该执行机构体积小、重量轻、运行平稳且抗油污能力强,使用寿命大于两万小时。

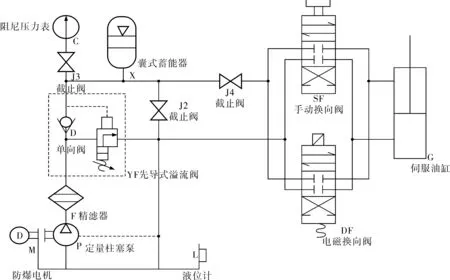

1.1 液压系统工作原理

液位系统的工作原理如图1所示。首先启动电机M,定量计量柱塞泵P经吸油管从油箱中吸油获得高压油,通过过滤精度为5μm的精滤器F过滤,然后由先导式溢流阀YF将工作压力调节到2~5MPa,压力油经单向阀D后将一部分液压油的能源储存在蓄能器X中;当负载不运行时,油泵输出的液压油经溢流阀YF释放回油箱。关闭回油截止阀J2打开主油路截止阀J4,高压油通过电磁换向阀DF或手动换向阀SF,控制伺服油缸G,对阀位做直线位移控制,或通过曲柄连杆机构对蝶阀作角位移控制。

图1 液压系统工作原理

1.2 电气系统工作原理

由操作室来的220V(AC)电压至供电控制柜的变压器,一组220V(AC)给PLC供电,一组24V(DC)给电磁换向阀供电,并给直流位移传感器提供12V(DC)的工作电源。

PLC接收位移传感器反馈的4~20mA(DC)信号,一路反馈至操作室进行0%~100%阀位显示,一路与控制室4~20mA(DC)控制信号比较,通过内部逻辑运算控制继电器吸合,从而分别控制电液系统中电磁换向阀DF的两个电磁铁,达到负载换向和阀位控制的目的。通过调节换向开关,可实现切换自动操作和手动操作的功能。

2 电液执行机构在加热炉烟道挡板的应用

某炼油厂重整装置共有8台加热炉,其加热炉烟道、风道和路膛负压均采用ZFT电液执行机构控制。根据电液执行机构在炼油厂重整装置的使用情况,与气动执行机构对比,总结出以下优势[1]:

a. 控制精度高、性能好。电液执行机构的重复性、线性度、分辨率和负荷灵敏度均高于气动执行机构,控制性能较好。

b. 输出推力大,响应速度快。控制精度高达1%,微小信号变化立即就能获得响应,气动执行机构无法与之相比。

c. 控制核心部件采用PLC进行信号采集与数据处理。系统输出部分采用高性能固态继电器,系统抗干扰能力强,且具有信号消失和动力失电自锁功能,可靠性高。

d. 动作平稳、无振荡和噪音。电液执行机构在极小的信号变化范围内就可获得足够的推力,因此其动作平稳,不存在气动执行机构振荡和风动马达噪音的问题。

e. 操作功能多。电液执行机构的操作除4~20mA电气自动控制外,还有液压手动操作功能和机械手动操作功能,方便进行现场调试。

3 存在的问题

3.1 油泵无法实现自动启停控制

ZFT电液执行机构在加热炉烟道挡板的应用过程中,出现定量计量柱塞泵P无法实现自动启停控制问题。当油压低于2MPa时,电液执行机构由于驱动力不足无法进行控制,需要启动油泵提高输出压力。由于现场无远传信号,工艺人员必须到现场手动开启电机和柱塞泵;当压力升高到5MPa时,工艺人员又得再次到现场手动停止电机和油泵。

人工操作不仅影响装置的平稳运行,且浪费人力物力。如果压力高于5MPa而工艺人员未及时关闭油泵,则会导致先导式溢流阀YF长期处于打开状态,不但浪费能源还对执行机构的运行产生不利影响。

3.2 关键监测信号缺少远传控制

ZFT电液执行机构为智能型仪表,控制核心部件采用PLC进行信号采集与数据处理,其中较为关键的参数(如油压、温度及液位等测量和报警信号)均在PLC内部集成。但目前所使用电液执行机构仅通过硬接线将控制信号和阀位反馈信号传输至DCS,其余信号均未在DCS显示,不利于电液执行机构运行状态的实时监测及装置的平稳生产运行。

4 改进措施

4.1 油泵的自动启停控制

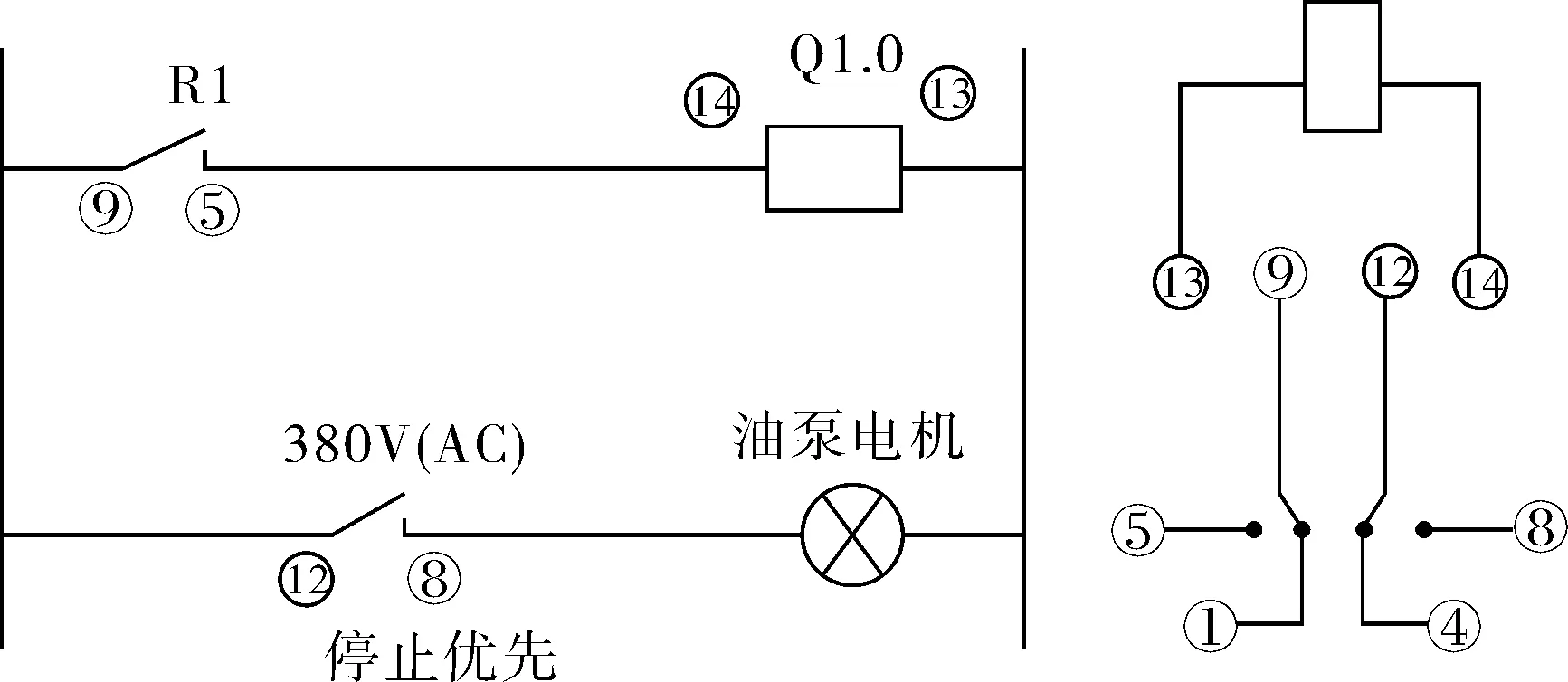

为实现电机和定量计量柱塞泵P的自动启停控制,需要在现场先导式溢流阀YF后的管路中增设带报警设定点的电接点压力表或压力变送器,或将阻尼压力表C的信号引入PLC,用于监测油压高低实现报警;然后在PLC内部编制逻辑程序来进行油泵自动启动控制,PLC程序如图2所示。

硬件接线方面,需要在控制柜内增设隔离继电器,将仪表控制信号与电气380V(AC)信号进行隔离传输。接线时将PLC输出的油压输出低报警信号Q1.0连接至继电器控制信号端(13、14),将启停控制信号接至继电器常开端子(5、9)后传输至电气,在电气端进行隔离并接入380V(AC)动力电源,以实现电机和柱塞泵的自动启停控制。电机控制继电器接线示意图如图3所示。

图2 电机和柱塞泵自动启停逻辑

图3 继电器接线示意图

4.2 关键监测信号增加远传控制

该炼油厂所使用DCS为CS3000系统,ZFT电液执行机构则由PLC控制。为此,需设计实现实现两套系统间的通信,实现关键监测信号的远传控制[2]。

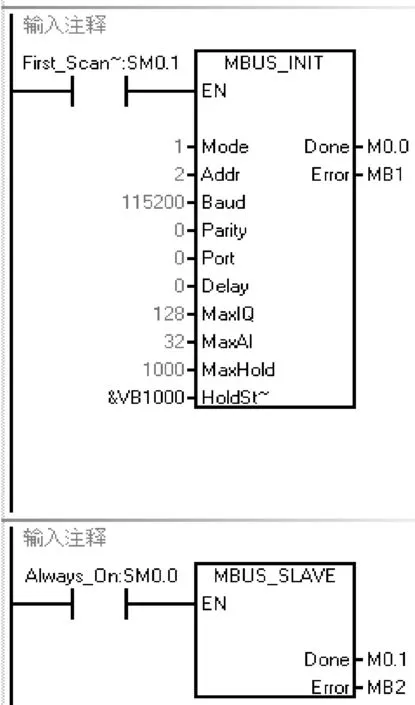

PLC可通过Modbus通信协议与DCS实现通信。其中DCS作为Modbus主站, PLC作为从站,实现主站和从站的数据交换,将油压、液位及温度等信号远传至DCS。

首先对CS3000 DCS中的串口通信卡ALR121进行属性设置。在组态管理软件SYSTEM VIEW中,对已经与子系统建立连接的ALR121卡进行端口PORT1的通信参数(如波特率、奇偶校验及响应时间等)设置。在参数设定时要保持通信双方的参数一致。定义完通信卡属性后,在CS3000的Communication I/O builder中完成对通信数据关键参数的定义,如缓冲区SIZE、端口port、从站地址Station、设备类型和数据通信起始地址DEVICE & ADDRESS、数据类型Data Type及位号说明Label等。这些参数要根据子系统提供的资料进行定义。CS3000的Modbus软件组态流程:开始→ALR121通信卡硬件组态→通信接口选择→出口软件参数设备→通信方式选择→关键参数设备→软件下装→结束。

PLC中需进行Modbus从站协议的设置,对Modbus主站可访问的输入、输出、模拟输入和保持寄存器(V区)的数量进行限定。Modbus从站设置程序如图4所示。

图4 PLC内Modbus通信从站设置程序

最后,利用CS3000的Fuction Block建立一个通信显示,将PLC通信给CS3000的原始16位整数值报文,转换为CS3000所能识别的浮点型实数值,即可实现对PLC中所集成关键监测参数的通信。

5 结束语

近几年电液执行机构在加热炉烟道挡板装置的应用较广,其精准性、快速性、平稳运行的特点适用于烟道挡板和路膛负压的控制。笔者对现场使用的不足之处提出的整改措施,进一步提高了电液执行机构的控制水平。

[1] 夏焕杉.过程控制仪表与装置[M].北京:兵器工业出版社,1991.

[2] 王翔,丁伟.Modbus通信协议在CS3000中的应用[J].石油化工自动化,2011,47(1):57~60.