基于PLC的步进梁式加热炉步距模糊自适应控制

2015-01-13张晓江

王 敏 张晓江

(合肥工业大学电气与自动化工程学院,合肥 230009)

加热炉是钢铁企业中的重要设备,它的作用是在钢材轧制之前,使用高炉煤气将钢坯烧成1 000℃以上的红热状态。蓄热型步进梁式加热炉与传统的加热炉相比,具有节能环保、加热均匀及炉体寿命长等优点,因而广泛使用于钢铁企业。采用S7-400 PLC控制步进梁式加热炉的运动系统,提高了加热炉的自动化水平。然而,目前这种加热炉存在一个问题:在步进梁移动时,由于各种原因(如负载大小和阻力的变动以及液压站提供的油压波动等)会造成活动梁每一步运行的步距都有误差[1,2],尽管每一步误差仅有几毫米甚至零点几毫米,可是从进料端到出料端运行近一百步的累积误差就相当可观。可能会导致钢坯在加热炉中的最后一步不能准确落在出料悬臂辊上,从而造成设备故障,影响正常生产。因而迫切需要对步进梁的步距进行控制,确保每一根钢坯出炉时都能够准确地落在出料悬臂辊上。

笔者所研究的步进梁式加热炉的基本参数有:炉内进料与出料辊道中心线之间的距离为28 000mm,炉内宽12 600mm,移动梁由5根固定梁和4根活动梁组成,钢坯尺寸为200mm×200mm×9000mm,活动梁升降距离为200mm,水平移动距离为300mm[3]。

如图1所示,钢坯沿着炉外传送辊道进入炉内进料悬臂辊道,在炉内对钢坯定位后,推钢机动作,把钢坯推到固定梁上。然后通过炉内活动梁的循环运动将钢坯从炉子的进料端一步步送到炉子的出料悬臂辊道上,在炉内钢坯被烧红,最后顺着出料辊道离开加热炉[4]。

图1 加热炉内固定梁、活动梁和钢坯分布示意图

其中,钢坯在步进梁上的移动依靠的是活动梁从最低位开始完成上升200mm、前进300mm、下降200mm、后退300mm的循环运动(图2)。

图2 步进梁运动轨迹

2 步进梁式加热炉模糊自适应控制的基本原理

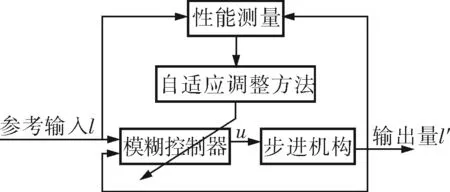

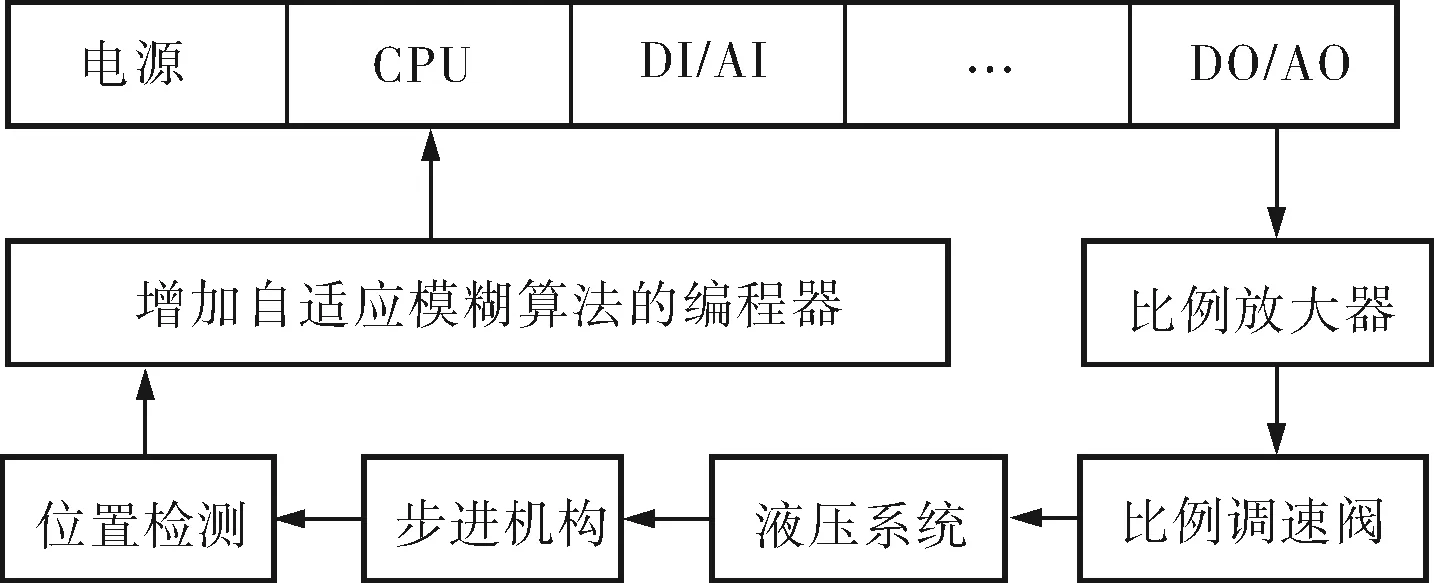

为了避免钢坯落错位的事故发生,步进梁式加热炉的步距采用模糊自适应控制的方法,其原理如图3所示。在这个系统中,激光测距装置周期性地测量最靠近出料悬臂辊的钢坯与出料悬臂辊中心线之间的距离,得到钢坯所在位置与系统设定的步距之间的偏差,通过模糊控制规则来调整控制器的步距参数,使钢坯落在出料辊上。通过在线识别,当系统出现规律性的误差时,自主地自适应调整系统的步距设定值,可对规律性误差进行修正,通过PLC实现了这一控制策略。使系统安全性能得到改善,提高了系统对内外环境变化的适应能力。该设计发挥了自适应控制系统的优点,在没有人干预的情况下,系统可以随着运行环境的改变而自动调节自身控制参数,达到满意的控制效果[5]。

图3 步进梁式加热炉自适应模糊控制原理

3 步进梁步距调整的模糊自适应控制策略

当活动梁水平行程为300mm时,炉内共有91个料位,即钢坯在炉内走91步。钢坯在第91个料位到出料悬臂辊中心线的距离为d。系统设定的步距与d相比,过大或过小都会造成钢坯落错位的事故。为了准确、可靠地将钢坯送上出料悬臂辊道,必要时就需要修正步距。

对于加热炉,在选择测距传感器时,需要注意测量精度和使用场合,尤其在本系统中,需要考虑到高温环境和测量的误差。经过筛选,决定使用激光测距传感器,因为其价格在不断下调,降低了经济成本。其次,激光测距传感器在向着测距快、体积小、耐高温、性能稳定的方向发展,而且可测得与高温物体表面之间的距离,测量精度高,仅有小于1mm的测量误差,因此,可以安装在炉内出炉侧的炉壁上,测得活动梁的每一个正循环(即前进一步)之前,离出炉侧最近的一根钢坯前侧面到激光测距仪的距离,进而计算出该钢坯中心线与出料悬臂辊中心线之间的距离。

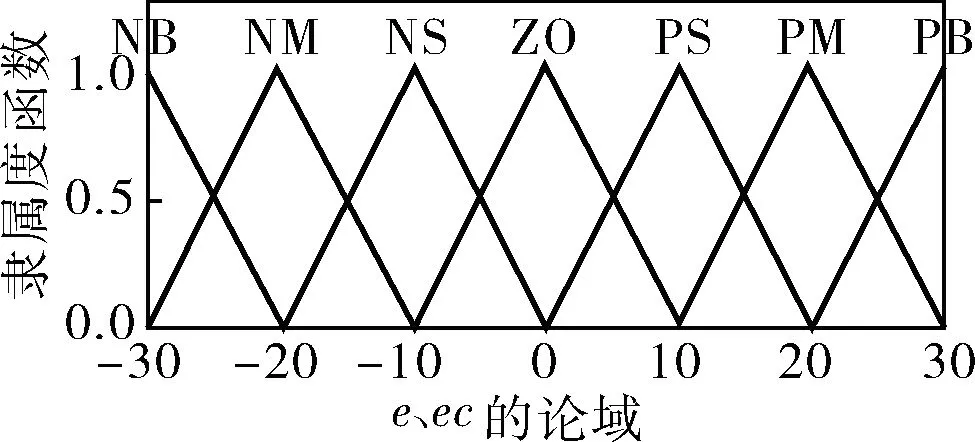

设第91个料位上的钢坯中心线与出料悬臂辊中心线之间的距离为l′,假设理想状态下第91个料位的中心线位置与出料悬臂辊中心线之间的距离为l(系统设定的步距就是l)。判断钢坯是否已经达到第91个料位的依据是l′≤l+150,如果不满足该条件,则认为钢坯尚未到达第91个料位,不需要调整步距。误差e=l′-l为实际距离与理想距离之差。对于本系统,可以设计双输入、单输出的模糊控制器,即将e和ec作为输入,步距d作为输出,且输入输出变量的隶属度函数均采用三角函数[6],如图4、5所示。为了便于分析,将误差d定到(-30,30)之间,将e、ec和d模糊化为E、EC和D,将E和EC量化到(-30,30)的区域中,则其模糊子集为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)}。将D量化到(270,330)的区域中,模糊子集为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)}[7]。

图4 e和ec的隶属度函数

图5 d的隶属度函数

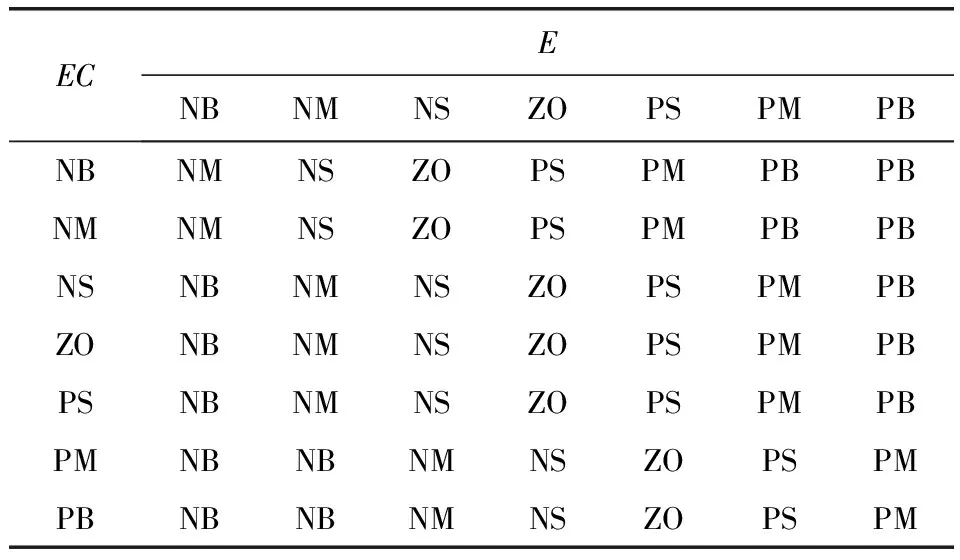

模糊控制规则的设计采用IF-THEN的模糊条件句来作为控制规则[8]。当系统产生一定误差时,控制器就会在线修正d,修正公式为:d=300+e。例如,本系统中当e=-10mm时,即第91个料位处的钢坯的实际位置比标准位置离出炉侧近了10mm,则步进梁的下一步应在300mm的基础上少移动10mm,由此可改变水平步进距离d=290mm。当EC值为NB、NM、PM、PB时,需要考虑其变化率和噪声的影响,控制强度需减弱;当EC值为NS、ZO、PS时,可忽略噪声的影响,控制需根据E的变化而变化。

根据以上原理可以得到表1所示的模糊控制规则。

表1 模糊控制规则表

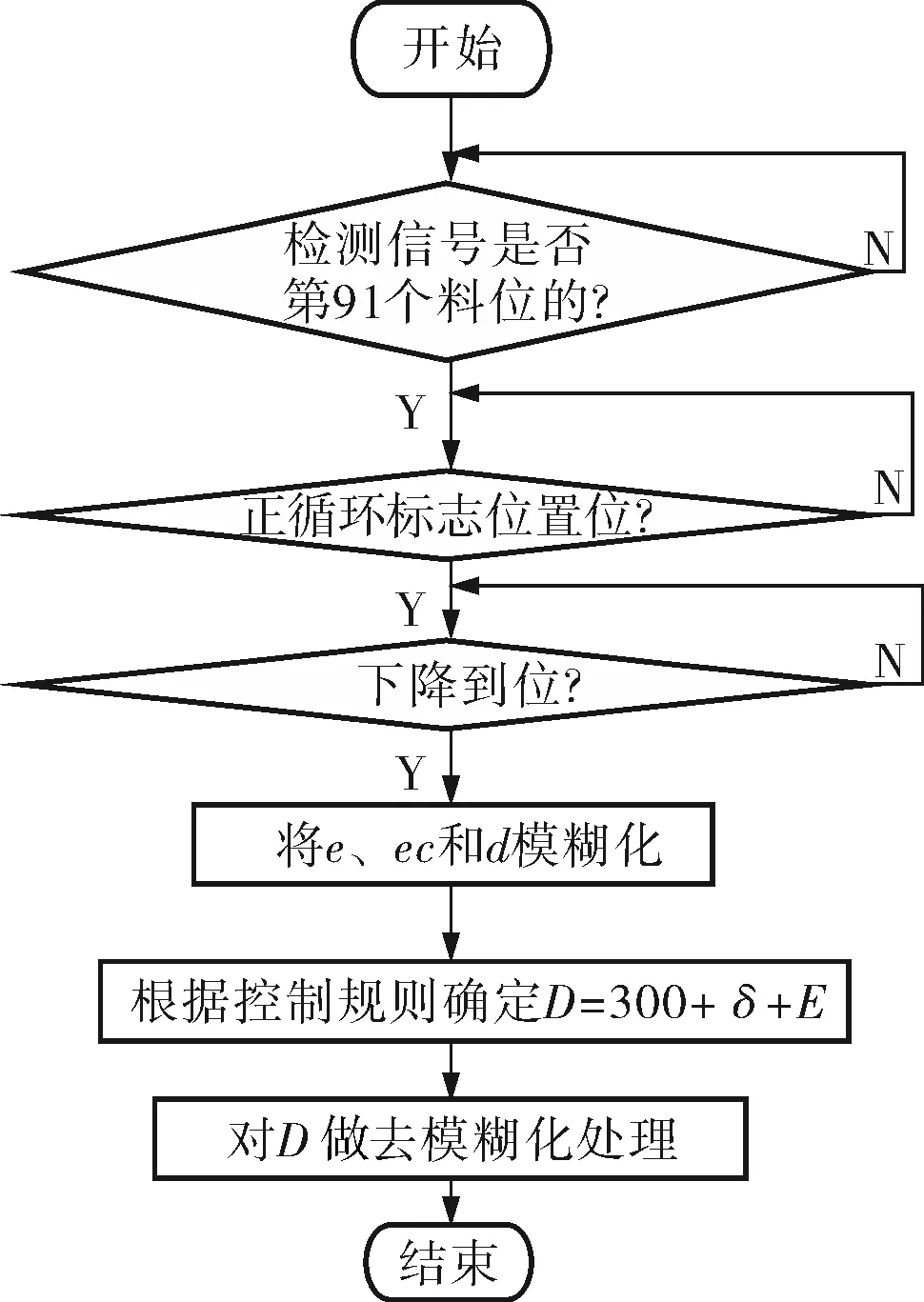

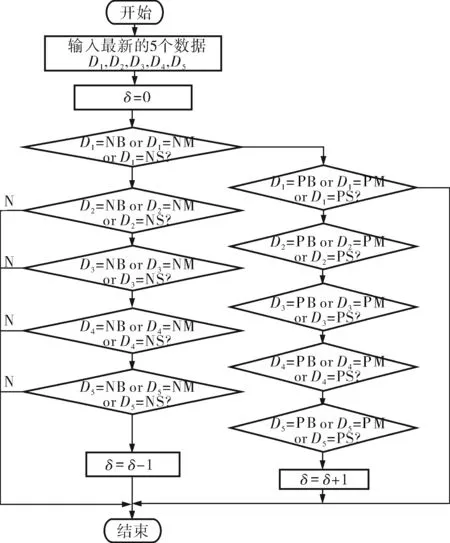

确定好模糊控制规则后,PLC步距控制的程序流程如图6所示,其中由于系统可能会出现一定规律性的误差,如每一步的步距均偏大或者均偏小,针对规律性的误差设计的误差修改程序如图7所示。

图6 PLC步距模糊控制的程序流程

整体而言,当有位置信号l′反馈回PLC时, PLC根据步距模糊控制程序调整每步的步距,使出炉误差减小。并且,当误差e呈现连续为正或连续为负时,即可判断为系统存在着规律性的误差,系统可以自主地根据误差规律自适应修改系统预先设定的步距,进而实现了自适应控制的目的。步进机构模糊自适应控制原理如图8所示。

图7 δ修改规则

图8 步进机构自适应模糊控制原理

4 结束语

实际运行结果表明,该模糊自适应控制步距的方法有效地避免了钢坯落错位的事故发生,保障了安全生产,提高了劳动生产率。采用模糊自适应控制策略,自动地修正步进梁移动步距。自主识别系统具有规律性的误差,自适应调整步距的设定值,提高了生产的安全性,使步进梁运动系统工作更加稳定可靠。

[1] 叶光平,徐建平,李龙涛.步进式加热炉内钢坯扭转的分析与控制[J].轧钢,2012,29(4):67~70.

[2] 张雪荣.步进梁式加热炉跑偏原因分析及控制[J].武钢技术,2011,49(2):54~56.

[3] 查道正.三加热段步进梁式加热炉自动控制系统研

究及应用[D].合肥:合肥工业大学,2013.

[4] 张佳.加热炉步进梁控制策略的研究[D].合肥:合肥工业大学,2014.

[5] 孙增圻.智能控制理论与技术[M].北京:清华大学出版社,1997:16~124.

[6] 杨益兴,崔大连,周爱军.模糊自适应PID控制器及Simulink仿真实现[J].舰船电子工程,2010,30(4):127~130.

[7] 葛新成,胡永霞.模糊控制的现状与发展概述[J].现代防御技术,2008,36(3):51~55.

[8] 王永富,柴天佑.自适应模糊控制理论的研究综述[J].控制工程,2006,13(3):193~198.