基于LabVIEW的PID自整定控制器设计

2015-01-13陈雨琴

杨 智 陈雨琴

(中山大学信息科学与技术学院,广州 510006)

目前,在工业过程控制中,几乎90%以上的控制回路都在使用PID控制器[1]。传统的PID控制器结构简单、便于调整,是一种鲁棒性好的控制器,1942年由Ziegler J G和Nichols N B得出的PID参数工程整定法在工业控制中被普遍应用[2]。但对于大型现代过程工业中一些包含几十甚至数百个PID控制器的分散控制系统,传统的PID控制器显然难以实现良好的控制效果[3]。1984年瑞典著名学者Åström K J和Hägglund T提出了继电反馈方法,将继电反馈技术应用于PID控制器的自整定,其基本原理是在继电反馈作用下观测被控过程的极限环振荡,并由此确定被控过程的基本特征,然后计算出PID控制器的参数[4]。该方法易于实现、耗时较少且使用简单,操作者只需按下按键就可以自动整定出PID控制器的参数,已广泛应用于工业PID参数自整定中。

LabVIEW是一种基于G语言的高效工程开发平台,含有大量的内置功能,它与测量、自动化硬件完美结合完善了数据采集处理和分析功能,满足了控制算法研究的需要。用户可以在LabVIEW环境下编写应用程序,通过交互式的图形化前面板来控制系统,并直观地显示所得结果,减轻了编程工作量。因此,笔者以LabVIEW为开发平台设计了基于继电反馈的PID参数自整定控制器,并进行仿真分析和实时控制实验。

1.1 PID控制器的基本结构

常规反馈控制系统的结构如图1所示,其中y为系统输出;ysp为设定值;e为控制误差,e=ysp-y;u为控制信号。

图1 常规反馈控制系统结构框图

PID控制器包括比例、积分、微分3个部分,分别代表“过去”、“现在”和“未来”的控制误差。PID控制器能否有效地发挥作用与参数整定有很大关系。对于一个结构和控制方式确定的系统,这3个参数取值的优劣将影响PID控制器的性能,参数整定不当不但会影响控制质量,还可能导致系统不稳定。这3个参数对系统的动态和静态性能有不同的影响,在实际运用中需要配合使用才能获得良好的控制效果。

经典的PID控制器的传递函数为:

(1)

式中Kp——比例增益;

Td——微分时间;

Ti——积分时间。

由于PID控制器的应用范围极其广泛,在不同的应用中对PID控制器的性能要求也不尽相同,故需要对PID控制器的结构进行有针对性的改动以达到更好的控制效果。当控制系统存在高频测量噪声时,PID控制器的微分作用可能导致控制信号过大。在实际的PID控制器中必须对微分增益限幅,将PID控制器的传递函数改写为:

(2)

其中N通常取3~10。

1.2 继电反馈PID自整定方法

继电反馈PID自整定方法是一种基于非参数模型辨识的自整定方法。自整定调节期间,在闭环控制回路中加入继电特性的非线性控制使被控过程产生极限环振荡,由极限环振荡曲线得到动态过程数学模型的特征参数,即临界比例系数Ku和临界振荡周期Tu,再利用Z-N临界比例度PID参数整定表计算出对应的PID参数。自整定调节过程结束后,系统将自动切换到PID控制模式[5]。该方法相比之前的各种PID参数自整定技术耗时少且易于使用,全程只需要确定一个参数即可自动整定出PID控制器参数。系统结构框图如图2所示。

图2 自整定控制系统结构框图

描述函数法是最常用的确定临界增益和临界振荡周期的方法之一,继电反馈方法可通过非线性系统的描述函数法来说明。当系统处于等幅振荡时,非线性环节输入为一个正弦信号e(t)=Asin(ωt),在标准继电情况下,继电输出u(t)将是一个周期为Tu、幅度为M的方波信号,用傅里叶级数表示为:

(3)

理想继电特性N(A)用描述函数表示,可以简化成u(t)的基波成分与输入正弦曲线的幅度之比,即N(A)=4M/πA,这里M是继电特性幅值,A是振荡曲线的幅值。

闭环系统产生极限环振荡的条件为:

1+N(A)Gp(jω)=0

(4)

其中Gp(jω)为被控过程。

Z-N临界比例度公式的参数Ku和Tu可以通过以下方程表示:

(5)

Tu=(Tmax-Tmin)×2

(6)

式中Ku——继电特性在传输幅度为等幅振荡的正弦信号时的等价临界振荡比例增益;

Tu——临界振荡周期。

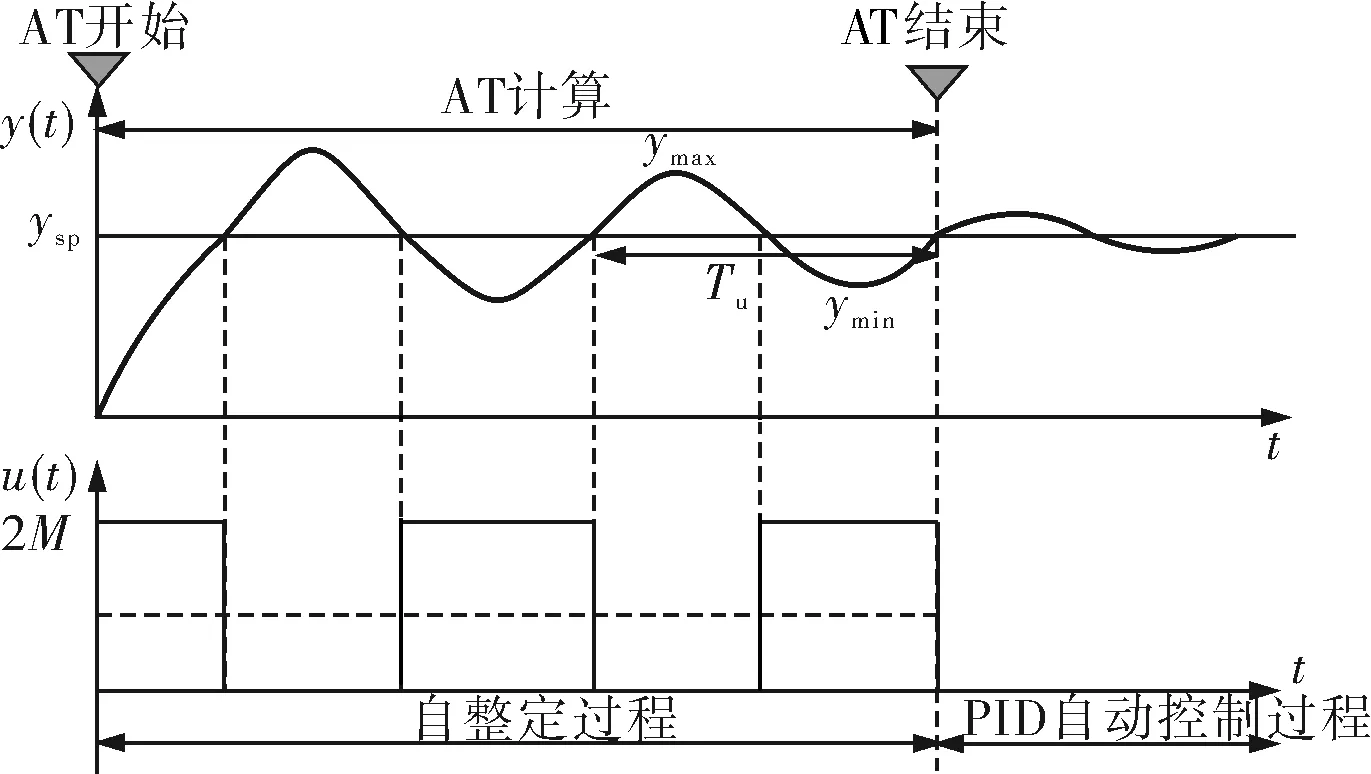

幅值A可依据如图3所示的基于继电特性的PID参数自整定算法的控制过程曲线计算:

(7)

其中ymax和ymin分别为自整定过程中系统进入稳定的等幅振荡后系统输出量的最大值和最小值,Tmax和Tmin为其对应的时间。

图3 继电振荡自整定过程曲线

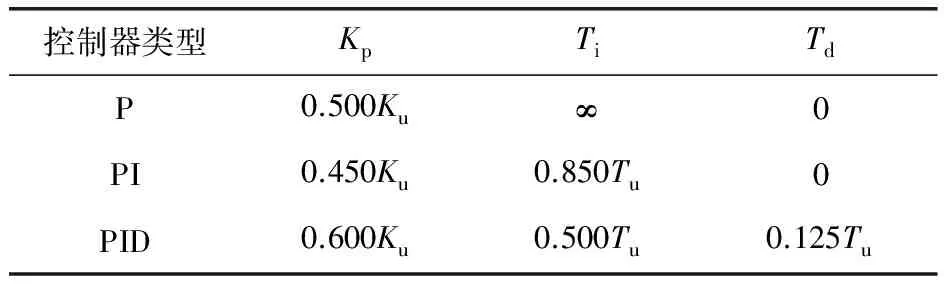

由此,基于继电特性可以设计出实用的PID参数自整定控制器。待自整定达到等幅振荡之后,结合式(5)~(7)计算临界增益Ku和振荡周期Tu,再由Z-N临界比例度整定表(表1)计算PID控制器的参数。自整定过程结束后,系统将切换到PID控制模式。

表1 临界比例度PID参数整定

2 基于LabVIEW PID控制器的实现

2.1 PID控制器的设计

根据1.2节中的继电反馈PID自整定原理,利用LabVIEW软件开发平台设计了基于继电反馈PID参数自整定控制系统,操作者只需简单地按一下按键,即可自动整定出PID控制器参数。

LabVIEW对采集到的被控过程输出量进行标度变换,再将标度变换后的值与期望值进行比较。自整定开始时,如果被控过程输出量小于期望值,则控制量为继电器导通状态输出的电压幅值M。反之,如果控制过程输出量大于期望值,控制量变为关断状态时输出的电压幅值m。将控制量转换为PWM波输出到模拟输出通道,其中M对应100%占空比,m对应0%占空比。自整定结束后,LabVIEW将由极限环振荡曲线计算出被控对象的特征参数Ku和Tu,再利用Z-N临界比例度整定公式计算出PID控制器参数,并将计算所得的PID参数载入PID控制器,同时切换到PID自动控制模块。为了减少调节实验的时间,笔者设计在系统检测到被控过程输出值的第二个波谷时进行切换[6]。

2.2 LabVIEW程序设计

LabVIEW是一种用图标代替文本行创建应用程序的图形化编程语言,用户可以在LabVIEW环境下编写应用程序,在设计好程序框架之后,只需把系统提供的各种图形化功能模块链接起来就可以得到所需要的应用程序。LabVIEW包含了大量用于数据采集与分析的工具和函数,用户可以在很短的时间内完成一整套自动化测试测量系统,减轻了编程工作量[7]。

前面板设计。LabVIEW的前面板程序是用户与程序的接口,创建一个友好的图形化界面使结果的分析与对比更加直观清晰。实现PID控制器设计的VI前面板程序如图4所示,可以几乎同步得到被控过程的输出波形。

图4 PID控制前面板部分

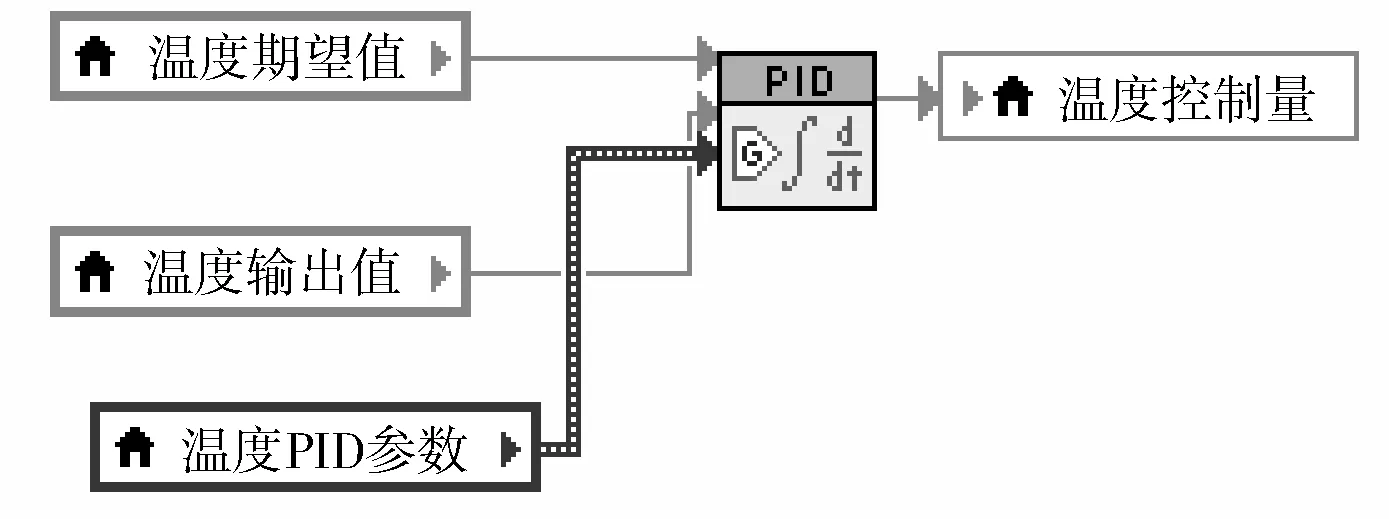

程序框图设计。程序框图是虚拟仪器的图形化源代码,可以通过编程对前面板上的对象进行控制,程序框图中节点之间的数据流向决定了程序的执行顺序。它通过编程对前面板上的控制量与输出量进行控制,使程序按照设定的功能运行。图5为PID控制程序框图,图5a对采集的数据和前面板输入的数据进行预处理,并完成自整定过程的实验,图5b进入PID控制模式。

a. 自整定过程

b. PID控制

3 仿真和实时控制结果

为了检验PID参数自整定的控制效果,笔者针对以下工业被控过程模型进行仿真和实时控制:

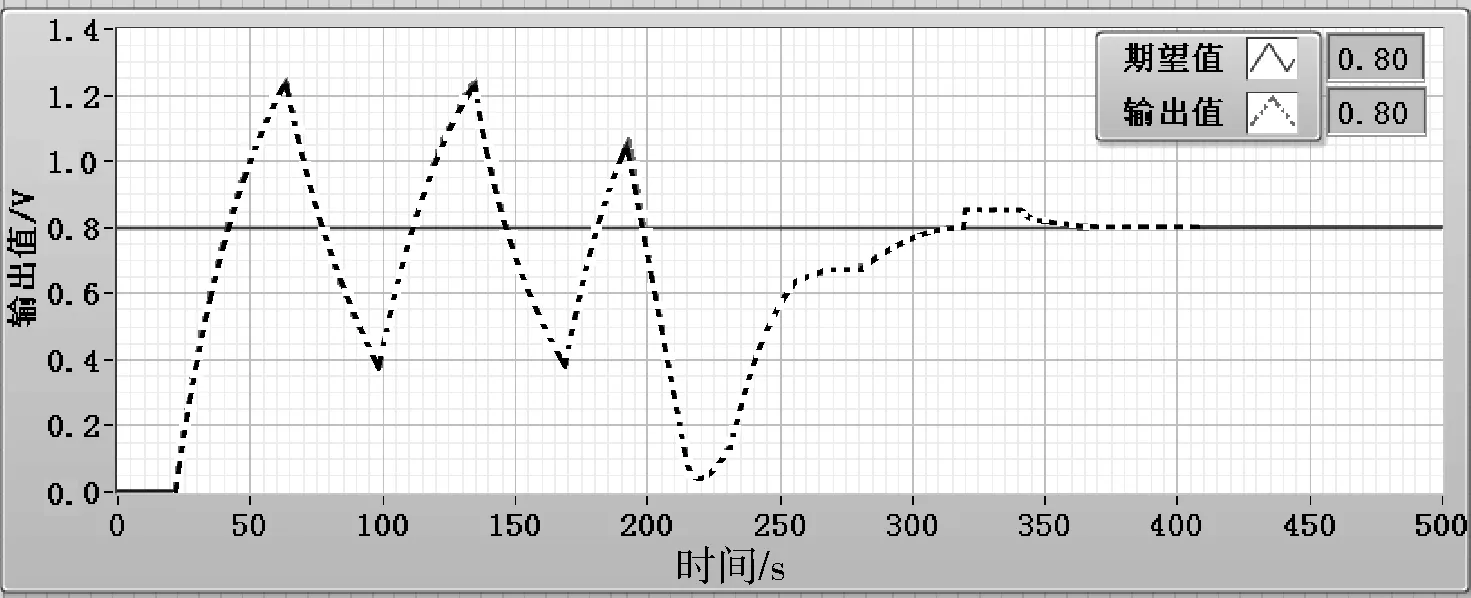

在自整定过程中继电器导通状态输出的电压幅值M=5.4V,关断状态输出的电压幅值m=0.0V。为了检测系统的抗干扰能力,在系统达到稳定状态后,在t=320s时加入幅值为0.05V的阶跃扰动,得到的仿真和实时控制曲线如图6所示。

a. 软件仿真

b. 实时控制

从图6可以看出控制系统产生了极限环振荡,完成了参数自整定与PID控制模式的转换,且系统的适应性、稳定性、实时控制精度和抗干扰能力均得到了较好的改善。

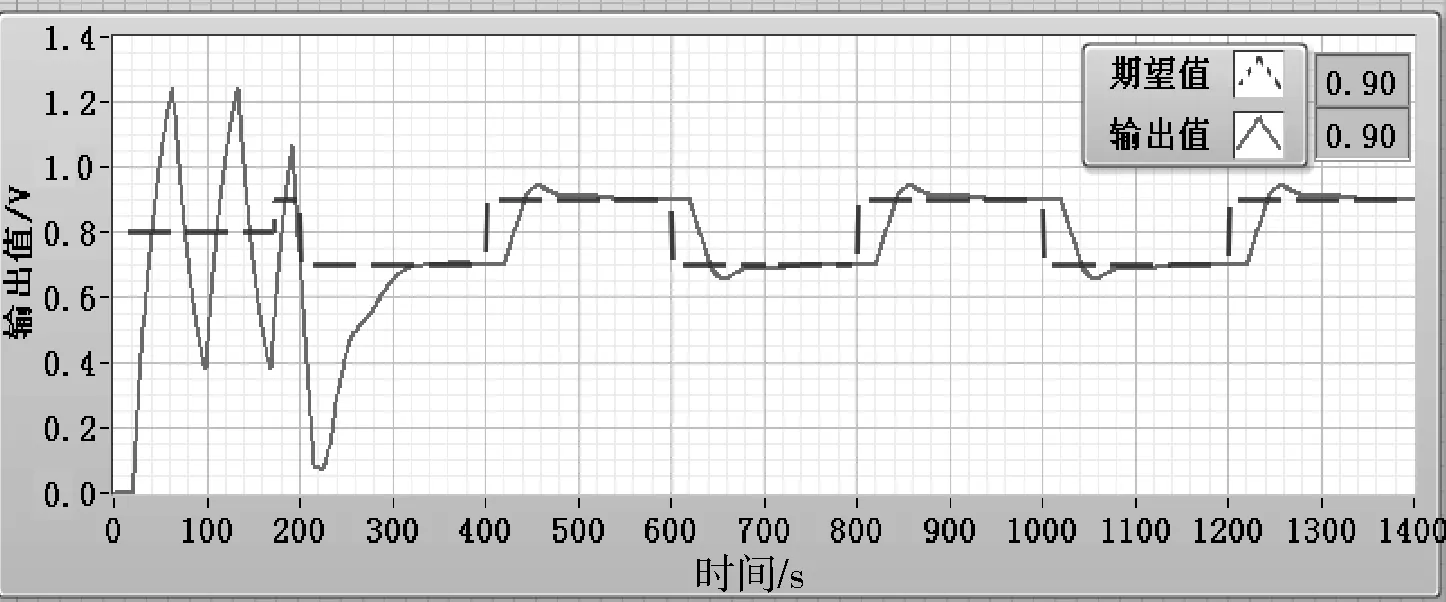

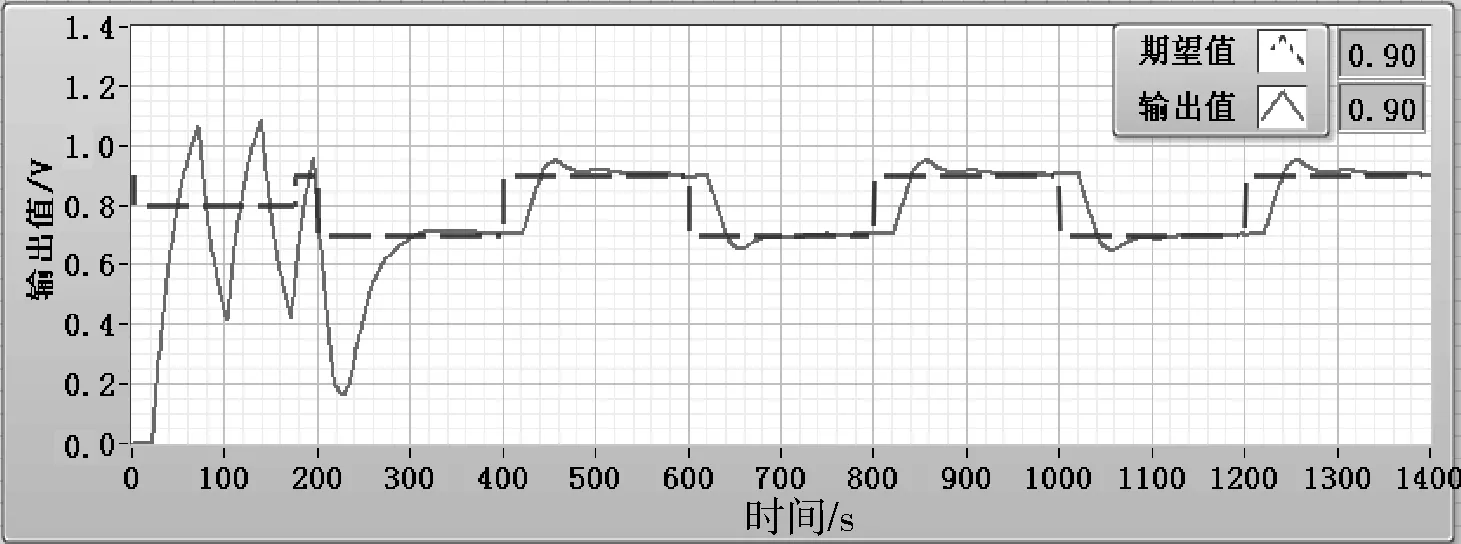

另外,笔者将自整定控制与信号跟踪相结合,在自整定结束之后加入周期为400s的方波信号,得到的仿真和实时控制曲线如图7所示。

a. 软件仿真

b. 实时控制

由图7可以看出,笔者所设计的PID控制器对过程参数的变化具有较强的适应性,系统动态过程较为平稳,调节时间短,且静态误差小。

4 结束语

在LabVIEW开发环境下,按照虚拟仪器的设计思想开发了应用继电反馈方法的PID自整定控制器,解决了常规PID控制器参数整定的困扰,且该设计提高了实验系统界面的人机交互能力和可视化程度,操作方便,摒弃了传统开发工具的复杂性,在实际工业控制领域能减少操作人员的工作量,极大地简化PID控制器在实际中的应用。

[1] 杨智,陈新军.一种PID自整定温度控制器及实现[J].化工自动化及仪表,2000,27(1):59~64.

[2] Ziegler J G,Nichols N B.Optimum Settings for Automatic Controllers[J].Trans ASME,1942,64(8):759~768.

[3] 陆宁,周伟.基于LabVIEW的智能PID控制器的设计[J].微机发展,2005,(4):66~68.

[4] Åström K J,Hägglund T.Automatic Turning of Simple Regulators with Specifications on Phase and Amplitude Margins[J].Automatica,1984,20(5):645~651.

[5] 岑伟凯,何书前.基于虚拟仪器的PID自整定调节器[J].电机电器技术,2005,(5):53~55.

[6] 朱海峰,杨智,王国利.基于LabVIEW的通用被控过程数字仿真系统[J].系统仿真学报,2005,17(10):2376~2380.

[7] 杨乐平,李海涛,赵勇.LabVIEW高级程序设计[M].北京:清华大学出版社,2003.