换热器试验过程温度控制算法研究

2015-01-13强明辉韩春春张彦龙

强明辉 韩春春 张彦龙

(兰州理工大学电气工程与信息工程学院,兰州 730050)

换热器又称热交换器,是使热量从热流体传递给冷流体的节能设备,使流体温度达到流程规定指标,满足过程工艺条件的需要。目前,换热器广泛应用于化工、石油、电子及暖通等工业领域,其中又以间壁式换热器中的板式换热器应用最为广泛[1]。

换热器的传热性能和流体阻力性能是衡量其整体性能的主要指标,为了检验换热器的传热品质,需要借助热工性能测试平台进行性能试验[2],即建立一个满足换热器设计工况的温度和流量条件,测试在此工况条件下换热器的传热和流动阻力性能[2]。

现有的换热器性能试验平台的测试手段和控制方法相对落后,存在测试精度低、成本高及时间长等缺点,因此研制一套自动化程度高、测量准确、适用范围广的换热器性能试验测控系统具有十分重要的意义。

换热器的性能测试在其研发制造、产品试验和科研教学中都是必不可少的。根据热平衡原理,即在热流体放出的热量与冷流体获得的热量基本相等或相对误差在一定范围内的情况下,实时测量与换热器性能有关的现场数据,如温度、流量及压力等,利用计算机对所测数据进行处理分析,计算总传热系数和流动阻力,判断换热器的性能[3]。

换热器试验过程的测试数据分为可直接读取数据和计算所得数据。通过计算所得的数据有冷热流体流速、冷热流体换热量、对数平均温差、热平衡误差和传热系数[3]。

换热器的传热基本方程为:

Q=KAΔtm

(1)

热平衡方程为:

热流体的放热量Qh=qmhcph(th1-th2)

冷流体的吸热量Qc=qmccpc(tc2-tc1)

理想情况下,即忽略热损失时,有:

Qh=Qc=Q

(2)

但在实际应用中,换热器在使用一段时间后,其传热表面会积存污垢,此时Qh=Qc+Qs,其中Qs为热损失。且存在热平衡相对误差ΔQ:

ΔQ=|(Qh-Qc)/Qc|×100%

(3)

针对液-液无相变用换热器性能试验测试数据的计算方法如下:

冷流体流速vc=qVc/Sc

(4)

热流体流速vh=qVh/Sh

(5)

对数平均温差Δtm(℃)为:

(6)

总传热系数K(W/(m2·K))为:

K=(Qh+Qc)/(2AΔtm)

(7)

式中A——传热面积,m2;

cpc、cph——冷、热流体的定压比热容,J/(kg·K);

qmc、qmh——冷、热流体的质量流量,kg/s;

qVc、qVh——冷、热流体的体积流量,m3/s;

Q——热负荷,W;

Sc、Sh——冷、热侧流道截面积,m2;

tc1、tc2——冷流体进、出口温度,℃;

th1、th2——热流体进、出口温度,℃;

vc、vh——冷、热侧流体板间流速,m/s。

在书籍制作教学过程中,教师通过课堂调研收集的方式,使学生体会手工书制作中视觉和触感的重要性,帮助学生更好地体会手工书籍形与神融合的整体美感。手工书籍的制作过程,是学生构思不断改进,草图不断调整以及形态反复尝试的实践活动。学生能够通过各种工艺和技能的构思和实践,并融入自身对于手工书制作的认知,展现出手工书籍制作者的个性特征。

当ΔQ<5%,K的测试误差小于10%时,认为系统达到平衡状态,可以进行数据采集与分析计算。

2 总体方案

2.1 试验装置

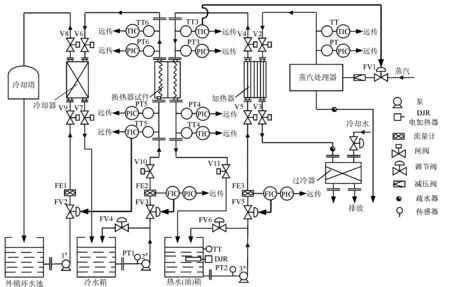

根据相关国家标准和换热器性能试验原理,在对系统硬件进行设计的基础上搭建换热器综合试验台,此试验台主要针对化工生产中以液-液为传热介质的板式换热器进行性能测试。液-液无相变用换热器测试系统工艺原理和测控点分布如图1所示。

图1 液-液无相变用换热器测试系统工艺原理和测控点分布

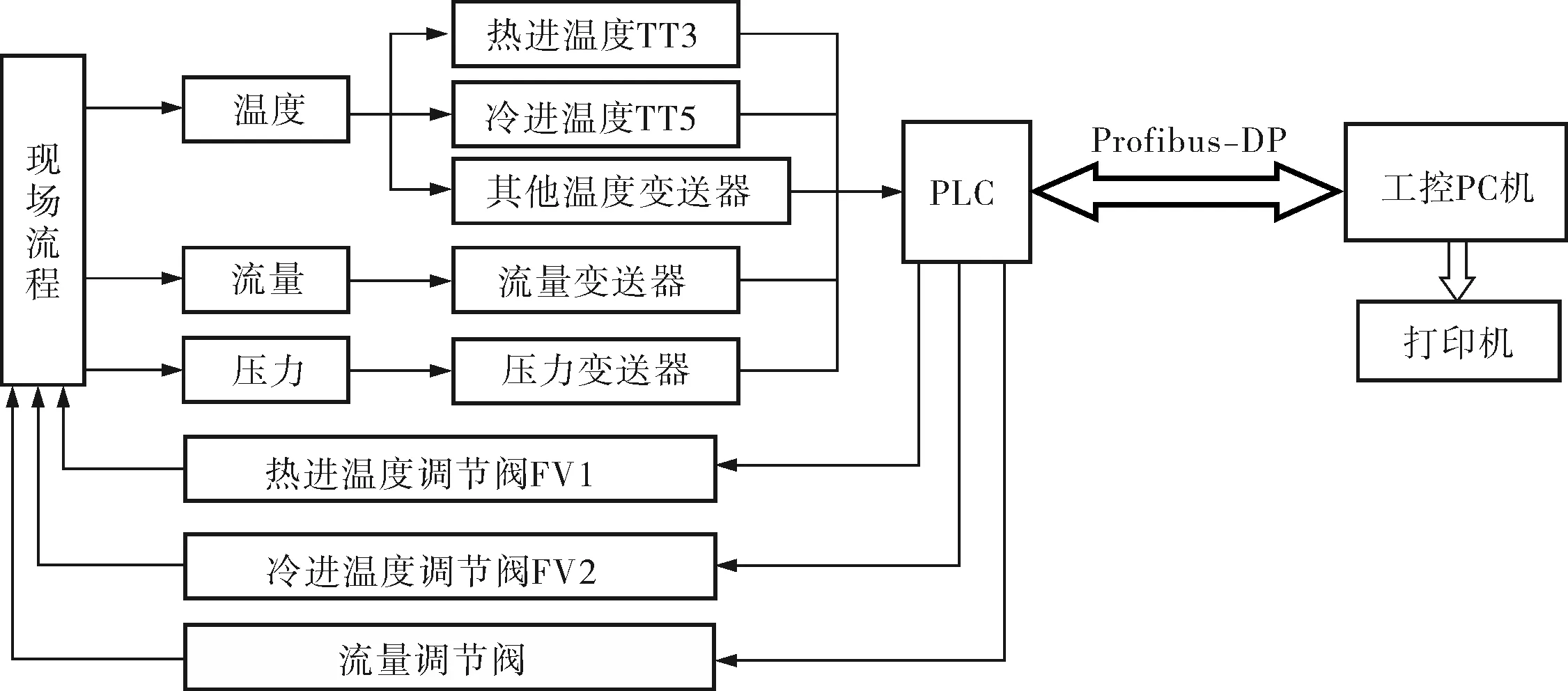

2.2 测控系统

测控系统以PLC为核心,采用工业控制计算机对试验过程进行监控。PLC实现对现场温度、流量和压力信号的采集、执行机构控制和不同换热器试验的工况切换控制。工控机与PLC通过Profibus-DP实现通信,完成换热器试验过程的实时监控、数据处理、数据存储及检验报告的生成、打印等功能。换热器性能试验测控系统结构如图2所示。

图2 换热器性能试验测控系统结构

2.3 控制目标和试验过程

换热器性能测试的重点在于建立满足一定温度和流量条件的测试工况。笔者主要研究换热器热侧进口温度和冷侧进口温度的快速稳定控制方法,以提高换热器测试效率。

试验时,设定换热器冷热侧进口介质流量,控制换热器冷热侧进口温度快速稳定到检测工况设定值,然后检测换热器冷热侧出口温度、出口流量和压差。按照换热器的检验标准,改变换热器冷热侧进口流量,检测几组数据,然后分析计算传热性能和流体阻力性能,评估换热器的总体性能,达到监督检验换热器性能的目的。试验过程中控制换热器冷热侧进口温度快速稳定是研究的关键。

3 控制方案和换热器的数学模型

以蒸汽加热器为对象,将蒸汽流量作为控制量,将被加热介质的出口温度作为被控量构成控制系统[4]。

3.1 数学模型的低阶近似

换热器是一种惯性和时间滞后均较大,且很难用解析法建立数学模型的非线性复杂系统[4]。

从严格的传热理论分析,换热器的传热过程需要采用偏微分方程来描述。但换热器动态特性复杂,用偏微分方程求解复杂,且所得模型阶次较高,很难用于实际计算和控制。因此笔者采用低阶近似法来处理复杂的高阶模型[4],将动态特性用于一阶滞后环节,具体描述为:

(8)

式中K——放大系数;

T——时间常数;

τ——滞后时间。

3.2 K、T、τ的确定

一般可通过阶跃响应法测定输出阶跃响应曲线(图3)来确定参数,求得换热器的动态数学模型。

图3 换热器输出阶跃响应曲线

在图3中找出系统输出达到给定输入的28.3%和63.2%的两点对应时间t1和t2,然后计算3个参数:

K=Δy/R

(9)

T=1.5(t2-t1)

(10)

τ=t2-T

(11)

式中R——阶跃输入幅值;

Δy——系统输出响应,Δy=y(∞)-y(0)。

将计算得到的3个参数代入式(8),可得换热器动态模型为:

(12)

4 模糊控制在换热器温度控制中的应用

模糊控制是一种以模糊集合论、模糊语言变量和模糊逻辑推理为基础的计算机数字控制方法,核心部分为模糊控制器。模糊控制通过模糊逻辑推理,模仿人的控制经验并将其形式化,变成计算机可以接受的控制模型,也是一种仿人控制方法[4]。

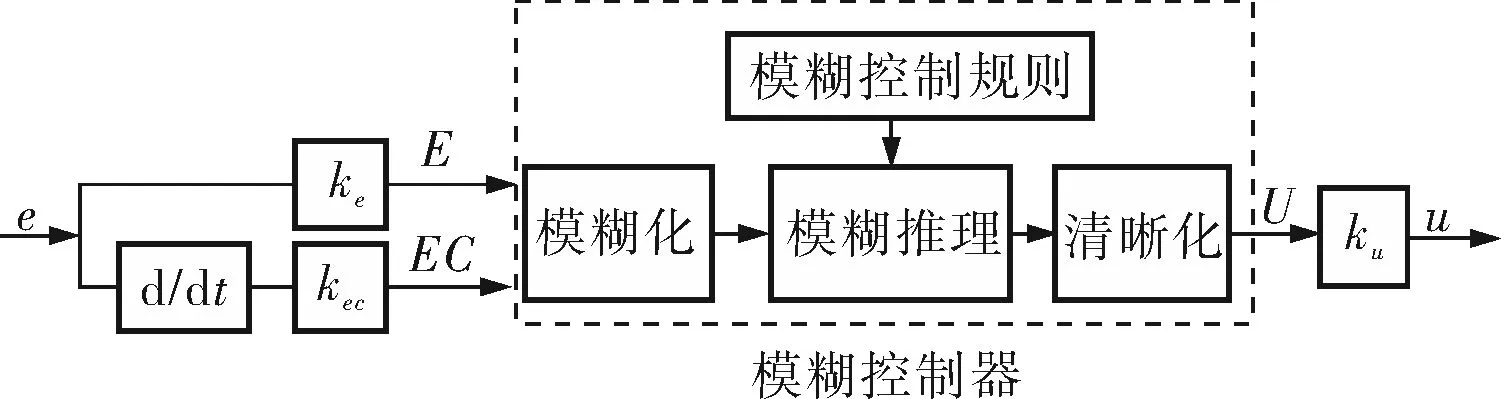

4.1 模糊控制原理

模糊控制系统的组成类似于一般的数字控制系统,其基本原理如图4所示,模糊控制器原理如图5所示。

图4 模糊控制系统基本原理

图5 模糊控制器原理

4.2 模糊控制器

4.2.1结构

由图5可知,选取误差e和误差变化率ec作为模糊控制器的输入变量,选取控制量u作为模糊控制器的输出变量。

对温度误差E、误差变化率EC和控制量U的模糊子集进行定义:E的模糊集{NB,NM,NS,NO,PO,PS,PM,PB};EC和U的模糊集{NB,NM,NS,ZO,PS,PM,PB};E的模糊子集区分了NO和PO,是为了提高稳态精度。

模糊子集的隶属度函数分别为:NB取Z形隶属度函数,PB取S形隶属度函数,其余模糊子集均取三角形隶属度函数。清晰化方法选择Centroid,即重心法。

4.2.2参数的确定

比例因子ke、kec和ku对控制系统的动态性能影响很大[4]。ke增大可使系统上升速率变快,但过大会使超调量增大,过渡时间变长,甚至产生振荡;kec反映对系统状态变化的抑制能力,减小kec会使系统上升速率变快,但可能导致系统的超调量增大,影响稳定性;ku相当于系统总的放大倍数,在控制器设置不变的情况下,增大ku会加快系统的响应速度,但过大会导致系统超调量增大乃至发生振荡。

综合考虑系统的动态和稳态性能,取E和EC的论域为[-3,3],U的论域为[1,7],由计算和调试得ke=3,kec=15,ku=0.25。

5 仿真分析

利用Matlab的Fuzzy Logic Toolbox建立模糊推理系统(Fuzzy Inference System,FIS),并将FIS嵌入Simulink仿真模型的模糊控制器模块中,实现与Simulink的连接并进行仿真。仿真结果如图6所示。

图6 仿真曲线

从图6可以看出,模糊控制算法优于PID控制算法,可以实现换热器冷、热侧入口温度快速稳定的目的。

6 结束语

分析了换热器性能试验原理,设计了换热器性能试验测控方案。针对控制要求,研究了PID算法和模糊控制算法在换热器试验过程温度控制中的应用。仿真结果表明,模糊控制算法具有抑制超调及减少调节时间等优点,可以实现对被控量的快速稳定,提高试验效率。

[1] 史美中,王中铮.热交换器原理与设计[M].南京:东南大学出版社,2009:4~10.

[2] 王晓,张宝怀.基于LabVIEW的换热器性能试验装置测控系统的开发[J].机械工程学报,2009,45(4):309~312.

[3] 郭荣春.板式换热器测试系统的研究[D].哈尔滨:哈尔滨工业大学,2006.

[4] 张亚萌.智能模糊控制技术在换热器控制系统中的应用[D].天津:天津大学,2005.

[5] 毛卫岗.模糊PID在挤出机压力控制系统中的应用[J].化工自动化及仪表,2014,41(11):1264~1266.