输油管道PID控制的影响因素与控制标准

2015-01-13范华平

魏 亮 范华平 于 涛

(中国石油天然气股份有限公司北京油气调控中心,北京 100007)

PID控制以其算法简单、实用,不需要精确的数学模型,且控制效果满足生产要求的特点,在工业过程控制中成为应用最为广泛的控制策略之一。据统计,目前工业控制器中有90%以上是PID控制器[1]。依托数据采集与监视控制系统,对输油管道进出站压力采用PID控制在国内外已经十分普遍,PID控制对输油管道瞬变流控制[2]、维持压力稳定、降低控制难度和保障管道安全具有重要的作用。但由于目前PID控制在长输管道领域方面没有统一的标准,且不同管道的设备不同、PID控制器参数配置不同,不同管道的PID控制效果与运行中遇到的问题也不尽相同。为此,笔者对输油管道PID控制原理与影响控制效果的因素进行分析,试探性提出输油管道PID压力控制的标准,以期对输油管道PID参数整定和PID压力控制效果评测提供实际依据。

1 PID压力控制系统组成①

现用的输油管道PID控制系统组成如图1所示,主要包括上位机压力设定、PID控制器、阀位控制模块和压力检测回路4个部分。

图1 输油管道PID控制系统组成

上位机压力设定是调控中心或站控人员向PID控制器下发指令的部分;PID控制器为压力控制的核心,集成在站控PLC中,并与PLC中的模/数转换及输入/输出接口等模块配合工作;阀位控制模块负责接收PID控制器计算出的阀位数据,控制调节阀阀芯的位移;压力检测回路是PID控制系统的反馈通道,将被控制点的压力经过测量、变送发送到PID控制器。

输油管道PID控制系统包含进站和出站压力控制系统,每个控制系统在站控PLC中都对应一个独立的PID控制器。对于不同的输油站场,进站和出站压力控制是可选的:首站仅设出站压力PID控制系统,末站仅设进站压力PID控制系统,中间站一般设PID选择性控制系统。

2 PID控制系统工作原理

2.1 系统工作流程

图2 PID控制回路结构框图

2.2 数学模型

PID控制器是对压力偏差信号进行数学运算,是“利用偏差,纠正偏差”的智能模块,其以调节阀阀位为输出的数学模型如下[3]:

(1)

(2)

式中Cv(t)——PID控制器计算出的阀位;

e(t)——压力误差;

KC、TI、TD——比例增益、积分时间和微分时间;

KP、KI、KD——比例系数、积分系数和微分系数。

式(1)、(2)在本质上是相同的,均包括比例、积分和微分控制部分,在站控系统普遍采用的AB PLC中可以灵活选择以上任意一种表达式。笔者以式(2)为例进行阐述。

在压力控制系统中,为减少系统波动,一般不采用微分控制部分,因此输油管道PID压力控制系统的数学模型为:

(3)

其中,KP、KI均大于0。对于进站压力控制有e(t)=pv(t)-ps(t);对于出站压力控制有e(t)=ps(t)-pv(t)。

2.3 PID参数对压力控制的影响

在管道现场设备参数相同的情况下,PID控制器的效果由KP和KI两个参数共同决定,PID整定的过程即确定KP和KI的过程[5]。目前PID整定方法主要有理论计算法和经验试凑法,理论计算法需要大量的计算,且计算结果还需要进一步的现场修正[6]。因此长输管道PID整定选择经验试凑法。

3 PID控制效果分析

影响PID压力控制效果的因素较多,主要有管道工艺、运行工况、自动控制参数和人为因素。管道工艺包括站内管道口径、调节阀流量特性、站内管线长度及站内摩擦阻力等;运行工况包括油品物性、上下游压力平稳程度、调节阀阀位区间及调节阀旁通阀开度等;自动控制参数包括PID控制器参数、站控PLC扫描周期、PID控制器计算周期、压力采样精确度及电液伺服执行机构特性等;人为因素有压力调整幅度及压力调整时间间隔等人为误差。

不同因素对PID压力控制效果的影响程度也是有差异的。站内管道长度、管道口径、油品物性及摩擦阻力等因素主要影响压力波的传播速度,进而影响PID控制“快”的效果,但站内压力传播时延较小、压力损失较小,且对同一条管道某固定站场而言以上因素都是基本固定不变的,是PID控制器需要适应的,因此以上因素对PID控制效果的影响程度较小。调节阀站控PLC扫描周期、执行机构特性及调节阀流量特性等是按照相关标准确定的,因此对PID控制效果影响程度也较小。上下游压力平稳程度及压力采样精确度等对压力控制“稳”的效果影响较大,管道初始状态不平稳或者压力检测失真,容易造成调节阀在PID控制器的作用下频繁动作,导致管线压力无法平稳,甚至诱发事故。压力调整幅度、压力调整时间间隔、阀位区间及旁通阀开度等属于动态因素,随时都可能变化,因此对压力调整“稳、准、快”的效果具有综合影响,压力调整幅度过大或时间间隔较短容易导致调节阀调节过快,造成管线压力波动,甚至严重水击;等百分比调节阀位于低阀位区间时,PID压力调整较快,影响稳定性;旁通阀开度过大会降低PID控制器在整个压力控制系统中的作用。PID控制器参数对压力调整“稳、准、快”的效果具有综合影响,并且是最主要的因素,因此需要设置的参数主要包括比例系数KP、积分系数KI及死区压力值等,合理的参数设置与PID程序能够克服其他各种因素对压力调节的影响,保证输油管道压力调节实现“稳、快、准”的目标。

4 PID压力控制的标准与应用

PID压力控制系统的控制过程分为动态过程和稳态过程。对输油管道压力控制来讲,动态过程是指在测量点压力基本稳定的情况下,PID控制器接收到新的压力设定值或测量点压力受到干扰而波动时,压力值从初始值到最终值的过程,也叫瞬态过程;稳态过程是指在新的压力设定值或扰动下,当时间趋于无穷时,测量点压力波动的表现方式。

4.1 PID压力控制标准

为便于对PID控制器的实际控制效果进行分析,笔者选取了多条在役原油管道多个站场的PID控制器进行试验,根据试验结果与调控运行经验,提出了输油管道调节阀PID参数整定标准。

PID压力响应曲线如图3所示。可见,压力趋势在人为压力调整或受到压力干扰后,被控点的压力趋势是收敛的,并以压力设定值ps为收敛值,高频等幅振荡与发散均不符合稳定标准;延迟时间Td为实际压力pv变化到压力调整区间一半时所需要的时间,约15~30s;上升时间Tr为实际压力从初始压力值p0第一次调整到压力设定值ps时所需要的时间,约30~100s;峰值时间Tp为实际压力经过ps到达第一个峰值(一般也是最大峰值)时所需要的时间,约50~180s;调节时间Ts为实际压力到达并保持在ps±20kPa范围内所 需要的最短时间,约60~200s;稳态误差e为经过标准的选用需满足:初始状态,被测点压力稳定或小幅波动;|ps-p0|≤0.2MPa,即压力调整幅度需限制在0.2MPa以内;压力调整时,调节阀阀位高于10%;调节阀旁路无流量。

图3 PID压力响应曲线

Ts时间之后,实际压力与ps之差的绝对值,即压力偏移量,要求e≤20kPa;超调值σ为实际压力偏离ps的最大压力值,需控制在50kPa以内。

4.2 PID压力控制标准的应用

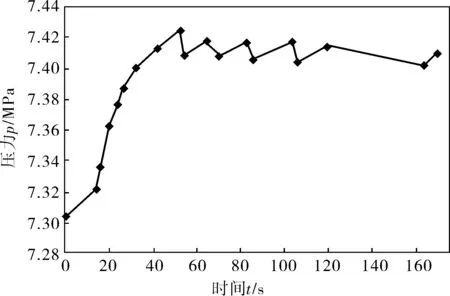

从多条在役管道的PID压力控制试验中提取数据,绘制的压力响应曲线如图4所示,对各曲线提取的特征数据见表1。

a. 小超调、等幅振荡压力响应曲线

b. 高频率、大超调、等幅振荡压力响应曲线

c. 慢速响应、收敛趋势压力响应曲线

d. 满足生产运行需求的压力响应曲线 图4 压力响应曲线

可以看出,图4a的动态特性基本满足生产要求,但是最终压力呈等幅振荡,不符合稳定标准;图4b从上升时间和调节时间来看,调节速率过快,且超调值过大,最终压力呈等幅振荡,不符合标准;图4c是收敛的,超调值与稳态误差在生产允许的范围内,但是压力调节的速率太慢,影响生产运行效率;图4d是收敛的,超调值与稳态误差在生产运行的范围内,且压力调节速率适中,满足生产运行需求。

表1 特征数据对比

5 结束语

输油管道PID压力控制对输油管道平稳运行和风险辨识具有重要作用,KP和KI是决定PID控制效果的重要参数,合适的KP和KI能够增强PID控制器在管道设计参数时的可靠性。PID压力控制标准的提出对PID控制效果做出了规范,在一定程度上可以作为判断输油管道PID控制效果是否令人满意的依据。后续需要进一步探讨压力响应曲线与KP、KI之间的对应关系,通过试验总结输油管道不同压力曲线下PID参数的调整方法,进而为PID参数的整定提供依据。

[1] Basil H,Moayed A M.Fuzzy PID Controllers Using FPGA Technique for Real Time DC Motor Speed Control[J].Intelligent Control and Automation,2011,2(3):233~240.

[2] 房旭鹏,熊伟,魏晓宁.长输管道瞬变流控制研究[J].油气储运,2009,28(2):26~30.

[3] 郑辑光,韩九强,杨清宇.过程控制系统[M].北京:清华大学出版社,2012:101~104.

[4] 何军红,尹旭佳,史常胜.PID控制算法在西门子PLC中编程及实现[J].工业仪表与自动化装置,2012,(5):79~82.

[5] 韩叶飞,方刚,胡永祥,等.座舱功能试验压力控制系统建模与PID控制器设计[J].上海交通大学学报,2011,45(7):1074~1079.

[6] 白志刚.自动调节系统解析与PID整定[M].北京:化学工业出版社,2012:24~25.