西气东输二线分输压力流量控制逻辑优化

2013-12-01王海峰梁建青彭太苍

王海峰 梁建青 彭太苍 松 王 磊 韩 娜

(中国石油西气东输管道公司压缩机处,湖北 武汉 430073)

0 引言

在西气东输二线站场中,分输压力流量控制系统的作用是对调压撬电动调节阀进行控制,确切地说是对电动调节阀的电动执行机构进行控制。电动调节阀用于控制下游分输天然气出口的压力或流量。根据施工设计及站场使用情况,DN100以上尺寸的电动调节阀采用Allen-Bradley ControlLogix系列PLC进行控制,控制器型号为 1756-L63[1]。

从目前运行情况来看,电动调节阀在控制方面存在如下问题:当执行机构掉电后再重新上电时,阀门会自动关闭,引起输气中断,会对下游用户的生产、居民的用气等造成不同程度的影响。这无疑是站场安全、平稳运行的重要隐患[2]。

本文对电动调节阀的PLC控制逻辑进行分析,找出了问题的根源所在。通过对部分控制逻辑进行优化,消除了阀门误关断的安全隐患,提高了控制逻辑的安全可靠性。

1 控制逻辑功能说明

电动调节阀的主要控制逻辑功能如下[3-4]。

① 阀状态:开到位、关到位、就地/远控、正常/故障、PID手动、PID自动、压力调节、保护流量调节、流量调节、高压保护调节、低压保护调节。

②控制模式:PID手动控制、PID自动控制。这两种模式发挥作用的前提是调节阀处于远控、无故障状态。另外,当调节阀处于PID自动控制时,可以选择压力调节或流量调节,但阀位开度会被限制在低阀位设定值和高阀位设定值之间。

③ PID手动控制:在人机界面(human machine interface,HMI)输入阀位设定值,强制阀位开度。

④压力调节:在HMI输入压力设定值,PLC控制器将根据天然气出口压力反馈值对阀位开度进行PID自动控制。此时,保护流量调节起限流保护作用。

⑤流量调节:在HMI输入流量设定值,PLC控制器将根据天然气流量反馈值对阀位开度进行PID自动控制。此时,高压保护调节、低压保护调节起限压保护作用。

⑥保护流量调节:在压力调节过程中,当流量反馈值>流量保护设定值时,调节阀在10s后将压力调节自动切换到保护流量调节,PLC控制器将根据流量反馈值对阀位开度进行PID自动控制;当压力反馈值>压力设定值,且98%保护流量设定值<流量反馈值<102%保护流量设定值时,调节阀在10s后自动将保护流量调节切换到压力调节。

⑦高压保护调节:在流量调节时,当压力反馈值>高压保护设定值时,调节阀在10s后将流量调节自动切换到高压保护调节,PLC控制器将根据压力反馈值对阀位开度进行PID自动控制;当流量反馈值>流量设定值,且98%高压保护设定值<压力反馈值<102%高压保护设定值时,调节阀在10s后将高压保护调节自动切回到流量调节。

⑧低压保护调节:在流量调节时,当压力反馈值<低压保护设定值时,调节阀在10s后将流量调节自动切到低压保护调节,PLC控制器将根据压力反馈值对阀位开度进行PID自动控制;当流量反馈值<流量设定值,且98%低压保护设定值<压力反馈值<102%低压保护设定值时,调节阀在10s后将低压保护调节自动切回到流量调节。

⑨为确保调节阀在PID自动与手动控制间相互切换时,阀门不会马上动作,实现无扰切换,对控制逻辑进行了如下设计:当调节阀处于PID自动控制时,阀位反馈值将自动赋给阀位设定值;当调节阀处于PID手动控制时,压力反馈值将自动赋给压力设定值,流量反馈值将自动赋给流量设定值等。

⑩为确保调节阀在PID自动控制过程中,突然出现就地或故障的意外情况时,调节阀不会误动作,在控制逻辑上进行了如下设计:在就地或故障时,调节阀由PID自动控制自动切换到PID手动控制;同时,阀位反馈值将自动赋给阀位开度控制信号、阀位设定值等,压力反馈值自动赋给压力设定值,流量反馈值自动赋给流量设定值。

2 故障原因

分别从电动执行机构故障和控制逻辑问题两方面分析电动调节阀误关断的原因。由于电动执行机构因本身故障导致关断的可能性很小,且对其他电动调节阀进行掉电、上电测试时,都会出现相同的问题,因此可以排除执行机构本身的问题,应该从控制逻辑上查找原因。

电动调节阀电动执行机构采用的是Rotork IQM系列产品[5],该执行机构掉电时,会自动产生一个故障信号。

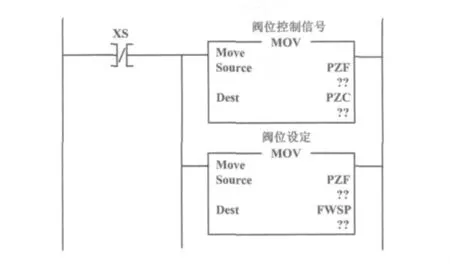

电动调节阀在故障时的部分控制逻辑示意图如图1所示。

图1 故障时的逻辑时序图Fig.1 The logic when fault happens

图1中,XUS=1表示执行机构故障,XS=0表示执行机构处于就地状态;PZF为阀位反馈值;PZC为阀位控制信号;FWSP为阀位设定值。由逻辑可知,当执行机构发生故障或就地时,阀位反馈值通过MOV指令直接赋给阀位控制信号和阀位设定值[6-7]。

执行机构掉电后失去了动力电,因此不会引起阀门动作,阀位开度不变。PLC采集相应的阀位反馈值后,再赋给阀位控制信号和阀位设定值。从逻辑上看,执行机构在重新上电后,也不应当使阀门关闭。

但仅从以上逻辑分析,并不能找出根本原因,还需要结合 HMI事件记录进行分析[8]。下面对其举例说明。

某站某天PV6104电动调节阀某次误关断的HMI事件记录如下。

①19:17:17,出现压力保护系统PV6104故障报警,同时PV6104阀的阀位设定值、阀位反馈值和阀位控制信号都为-21.72%,还有输气中断报警,说明此时PV6104阀已经关断。

②19:17:21,PV6104阀的阀位设定值、阀位反馈值和阀位控制信号都变为-1.08%。

③19:17:27,压力保护系统PV6104的故障报警消除,说明电动执行机构此时已恢复正常。

在19:17:17和19:17:21时,根据PV6104阀的阀位设定值、阀位反馈值和阀位控制信号的数值,可以判断出阀位反馈值有问题,因此需要从阀位开度反馈信号着手,进行更深入的分析。而阀位开度反馈信号由执行机构给出,执行机构上安装有阀位变送器,它提供由内部供电、电气隔离的4~20 mA模拟量阀位开度反馈信号[9]。

由此可见,执行机构给出的阀位开度反馈信号是一个有源信号,因此,当执行机构掉电时,阀位开度反馈信号约为0 mA。PLC控制器将0 mA电流转换为工程量阀位开度约-25%,然后再将该值赋给阀位控制信号。阀位控制信号-25%的阀门开度被PLC控制器转换成约0 mA的值,并输出给执行机构。一旦执行机构重新上电,阀门就会自动关闭[10]。

3 控制逻辑优化

如果执行机构故障是由于非掉电引起的,则原来的控制逻辑可以实现远控保持阀位不变的功能。经过以上分析可知,如果执行机构故障是掉电引起的,则该逻辑就无法实现远控保持阀位不变的功能。因此,需要对该部分控制逻辑进行合理优化,具体有以下三种方案。

①设置一个局部中间变量PZF1,用于存储执行机构处于正常状态时的阀位反馈值。当执行机构发生故障时,则将PZF1赋给阀位控制信号和阀位设定值,这样就可以保证阀门即使是在掉电这种特殊故障情况下,也不会再出现执行机构误动作导致阀门关断。控制逻辑修改方法一如图2所示。

图2 逻辑修改方法一示意图Fig.2 Method 1 for logic modification

图2中,当执行机构处于正常状态(XUS=0)时,将阀位反馈值PZF通过MOV指令赋给中间变量PZF1;当执行机构故障(XUS=1)时,则将PZF1赋给阀位控制信号和阀位设定值。

方法一存在的不足是,如果执行机构掉电后给出故障信号的时间比实际掉电时间晚,则会将错误的阀位反馈值赋给PZF1,执行机构重新上电后,阀门仍会关闭。

②取消故障状态时,阀位反馈值将具有自动赋给阀位控制信号和阀位设定值的功能。因为在执行机构处于故障状态时,PID手动控制和PID自动控制都无效。如果阀位反馈值也不能自动赋给阀位控制信号、阀位设定值等,那么阀门也不会动作。控制逻辑方法二如图3所示。

图3 逻辑修改方法二示意图Fig.3 Method 2 for logic modification

方法二存在的不足是,当阀门处于非掉电引起的故障时,阀位控制信号、阀位设定值等都不会自动跟踪阀位反馈值,压力设定值也不会自动跟踪压力反馈值,流量设定值也不会跟踪流量反馈值。此时,如果将电动调节阀的控制由手动模式切换到自动模式,则可能会出现扰动,因为故障前的压力或流量设定值与当前的压力或流量反馈值可能并不一样,一旦切到自动模式后,阀门可能会立即动作。

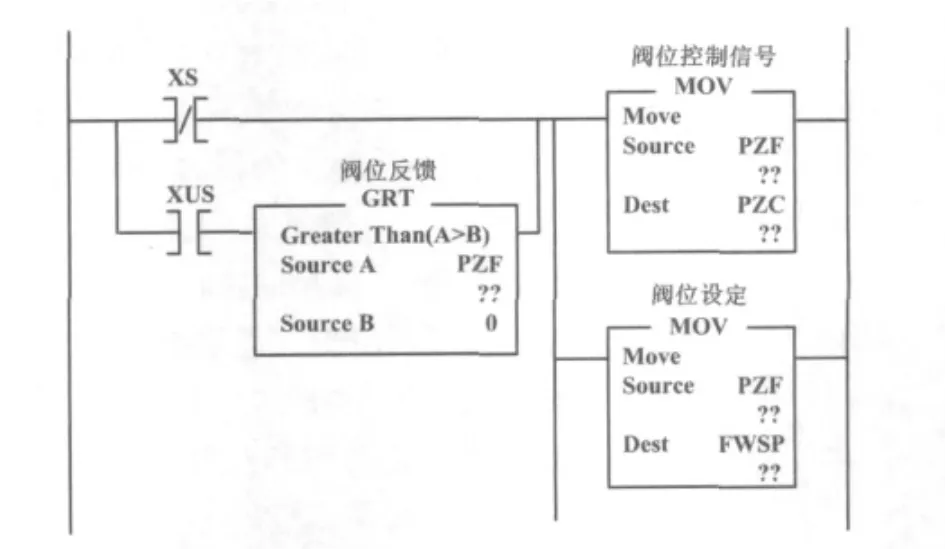

③将阀位反馈值与0作比较,在发生故障的同时,只有当阀位反馈值大于0时,才可执行阀位反馈值自动赋给阀位控制信号、阀位设定值等的逻辑。因为在故障状态,当阀位反馈值小于0时,说明执行机构很可能已经掉电。控制逻辑方法三如图4所示。

图4 逻辑修改方法三示意图Fig.4 Method 3 for logic modification

图4中,通过GRT指令将阀位反馈值PZF与0作比较,在执行机构故障(XUS=1)的同时,只有当PZF大于0时,才将PZF赋给阀位控制信号和阀位设定值。

4 结束语

从现场的测试结果来看,逻辑修改方法三的综合效果最好,有效解决了电动调节阀执行机构掉电后重新上电时阀门自动关断的问题,排除了安全隐患,为站场的连续性分输提供了更好的保障。同时,在执行机构由故障状态恢复正常后,电动调节阀的PID手动控制与PID自动控制的无扰切换功能将不受影响,便于操作人员快速恢复分输自动控制,且不对流量造成较大波动。

优化后的控制逻辑总体上实现了电动调节阀分输压力流量控制逻辑优化的目的。

[1]Rockwell Automation Inc.1756 controlLogix controllers technical data[DB/OL].[2011-05-21][2011-11-07].http://literature.rockwellautomation.com/idc/groups/public/documents/webassets/browse_category.hcst.

[2]国家经济贸易委员会.SY/T 5922-2003天然气管道运行规范[S].北京:石油工业出版社,2003.

[3]国家发展和改革委员会.SY/T 6069-2011油气管道仪表及自动化系统运行技术规范[S].北京:石油工业出版社,2011.

[4]国家发展和改革委员会.SY/T 0090-2006油气田及管道仪表控制系统设计规范[S].北京:石油工业出版社,2007.

[5]Rotork Controls Limited.IQM/IQML control and monitoring facilities[DB/OL].[2009-03-10][2011-11-07].http://www.rotork.com/en/product/index/iqiqtliterature.

[6]Rockwell Automation Inc.Logix5000 controllers general instructions reference manual[DB/OL].[2011-08-07][2011-11-07].http://literature. rockwellautomation. com/idc/groups/public/documents/webassets/browse_category.hcst.

[7]邓李.ControlLogix系统实用手册[M].北京:机械工业出版社,2008:124-138.

[8]曹彩云,魏克颖.Experion PKS在苏里格气田生产管理自控系统的应用[J].石油化工应用,2007(5):64-67.

[9]柴向东,张建生.罗托克(ROTORK)执行器及其使用[J].山西电力技术,1997(4):59-61.

[10]吴福俊,王庆河.电子式电动调节阀常见故障分析与处理[J].计量技术,2007(2):78-79.