架空工业管道漏磁无线检测系统的研制

2015-01-13程世奇武新军赵昆明

程世奇 武新军 郭 锴 赵昆明

(华中科技大学机械科学与工程学院,武汉 430074)

管道广泛应用于冶金、石油、化工及城市水暖供应等工业部门,在经济发展中的地位越来越重要。管道在长期运行中受到温度、介质、应力和环境的影响,会产生腐蚀和材料恶化,如果不进行有效的监控或维修,将会给企业造成很大的损失,更重要的是,管道泄漏及爆炸等会严重污染环境甚至危及人身安全。为防止事故造成损失,必须定期进行管道检测,发现管道缺陷,并且获得其位置、类型及程度等精确信息,从而为管道的安全评价、寿命预测及检修维护等提供可靠依据[1]。

目前,国内外对管道通常采用超声波、荧光磁粉、涡流及漏磁等方法进行检测。其中漏磁检测法具有速度快、穿透力强和不受油水影响的优势,在长输管道的内检测和储罐底板检测方面应用较多[2~6]。与长输管道和储罐底板检测工况相比,架空管道存在管道规格多、走向复杂的情况,限制了漏磁检测的应用。程顺峰等研究了拼装式工业管道漏磁检测探头[7],其可适用于多规格管道检测,但在应用中安装复杂,并且采用手动方式驱动,高空检测时需搭架子,同时检测信号采取电缆传输方式,极大地限制了漏磁检测技术的应用。针对上述存在的问题,笔者研制了一种架空工业管道漏磁无线检测自动爬行系统,该系统中漏磁检测探头采用刚性结构与柔性结构相结合的调节方式,保证漏磁检测信号的精确和稳定。基于无线局域网(WLAN)技术实现检测信号的无线传输和电机自驱动方式,便于工业管道的现场检测。

1 管道漏磁检测原理①

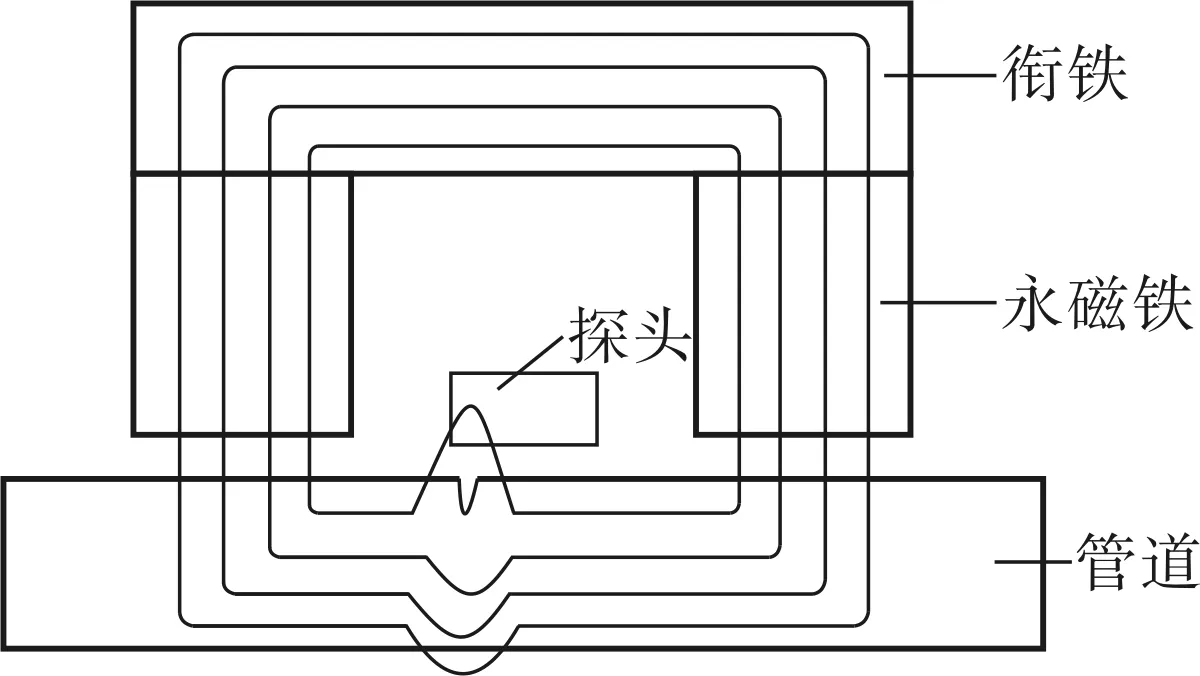

管道漏磁检测原理如图1所示。工业管道一般由导磁良好的铁磁性材料制成,当铁磁性管道被外加磁化器磁化后,管道内会产生磁场,若管道上存在腐蚀或机械损伤等缺陷,管道局部的磁导率将降低,磁阻增加,通过该区域的磁场产生畸变,导致一部分磁场从管道中外泄出来,在管道表面形成漏磁场。用霍尔元件组成的探头检测漏磁场的变化,可以获得反映被检管道缺陷状况的信号,对此信号进行处理和分析,就可得到被检管道的缺陷特征。

图1 漏磁检测原理示意图

2 系统组成

根据漏磁检测原理设计的检测系统结构框图如图2所示,其主要由爬行机构、检测探头和信号无线处理与控制单元组成。该系统实现检测的过程是:将检测探头安装在爬行器上,把爬行器放置在待测管道上,打开无线路由器,在无线采集卡和计算机都连接上设定好的无线网络之后,通过遥控器控制爬行器运动,开始对管道进行检测,检测信号通过数据线传入信号预处理电路,再由无线采集卡通过无线网传入计算机,在计算机上可以显示并存储检测信号。

图2 架空工业管道漏磁无线检测 自动爬行系统框图

该系统的主要技术指标如下:

被检材料 铁磁性材料

检测速度 1~10m/min

最小检测灵敏度φ1.6mm通孔

适用壁厚检测范围 4~20mm

适用检测最小管径φ60mm

2.1 爬行机构

爬行机构如图3所示,主要由行走机构和磁化装置组成。

图3 爬行机构 1——电机; 2——减速器; 3——主动轮; 4,4′——永磁铁;5——探头; 6——衔铁; 7——从动轮; 8——编码器

行走机构包括电机、减速器、车轮和支架,合理布置各个部件的位置使整体结构紧凑,在满足支架强度和刚度的要求下,为了减轻爬行器重量,支架材料选用铝合金。行走机构的主要作用是带检测探头沿管道爬行,对管道进行漏磁检测。在行走机构中加入电机,将爬行器的运动方式由手动推行变为自动爬行,检测时电机驱动减速器,减速器通过链传动带动车轮沿管道爬行,电机自驱动方式提高了检测效率,降低了劳动强度。从漏磁检测系统检测信号上,无法判断缺陷的具体位置,为了实现对缺陷的定位,在行走机构上装有光电编码器,光电编码器记录爬行器的爬行距离,将光电编码器信号和漏磁探头检测信号一起传入计算机,实现对管道缺陷的定位。

磁化装置包括永磁铁和衔铁。永磁铁选用新型钕铁硼材料,具有高磁能积、高矫顽力及磁性能稳定等特点。衔铁选用工业纯铁,具有高磁感应强度、小矫顽力和加工性能好的特点。磁化装置的作用是为爬行提供吸附力和将管道饱和磁化。磁化装置中永磁铁与管道的吸力,保证爬行器在沿管道爬行过程中不会掉落。将被测管道磁化至接近饱和状态是提高检测灵敏度的重要保障,磁化不充分,缺陷引起的磁场畸变可能无法在管道上表面生成漏磁场,或者生成的漏磁场很弱而被噪声湮没。在保证磁化装置能将管道充分磁化的前提下,同时要考虑爬行器的结构及重量等因素,通过有限元分析和实验相结合的方法,优化磁极截面积、磁极间距及衔铁尺寸等参数,为磁化装置的设计提供参考和依据。

2.2 检测探头

检测探头是整个漏磁检测系统的核心组成部分,探头设计的好坏直接影响漏磁检测效果。探头结构如图4所示,由弹簧、铜套、霍尔元件和聚磁片组成。探头中磁场检测元件选用霍尔元件,霍尔元件体积小、灵敏度高且检测值不受测量速度影响,适应于爬行器自动爬行检测。每个探头中有4个霍尔元件,单个霍尔元件的检测覆盖范围有限,采用聚磁技术增大霍尔元件的检测范围,保证相邻两个霍尔元件测试区域边界重叠,避免漏检。针对12种规格的工业管道设计了12种规格的探头,不同探头底面弧度不同,使探头与其对应规格管道表面能良好地接触。检测不同管径管道时,选用对应规格的探头,用探头上的U形槽调节探头高度,使探头与管道表面接触良好。由于工业管道有焊缝、腐蚀或者机械损伤,表面凹凸不平,使检测元件与管道表面的间隔不断变化,严重影响检测效果,在探头中加入弹簧,保持检测元件与管道表面的距离不变,减少干扰。U形槽的刚性调节与弹簧的柔性调节相结合保证检测结果精确可靠。

图4 探头结构示意图

2.3 无线信号处理与控制单元

无线信号处理与控制单元包括无线信号处理模块和无线电机遥控模块,无线传输方式减小了现场管道复杂走向和管道之间结构对检测的影响,提高了漏磁检测效率。

无线信号处理模块由电池、信号预处理电路、无线采集卡、无线路由器和计算机组成,其中电池、信号预处理电路和无线采集卡安装在电路盒中,检测时电路盒安装在爬行器把手上随爬行器运动,无线路由器和计算机放在便于人操作的位置。电池为电机和电路盒供电,在检测时无需外接电源,便于现场检测,增大检测系统的适用范围。信号预处理电路通过信号线与光电编码器和漏磁检测探头相连,光电编码器信号进入预处理电路不做任何处理直接送入无线采集卡,该信号记录爬行器的爬行距离,为缺陷定位提供依据。漏磁检测探头中霍尔元件将漏磁场信号转换为电压信号,由于信号中包含多种原因引起的噪声和干扰,且腐蚀和机械损伤等局部缺陷引起的跳变信号较弱,所以在将探头检测的信号传入无线采集卡之前,要通过信号预处理电路将信号进行放大及滤波等处理,滤除信号噪声,放大缺陷信号幅值,提高信噪比。无线采集卡的主要作用是将编码器信号和漏磁检测探头信号通过无线局域网发送至计算机。检测信号的无线传输流程如图5所示,检测信号通过数据线传入预处理电路,再由数据线传入无线采集卡,最后无线采集卡通过无线路由提供的无线局域网将检测信号发送至计算机。漏磁检测有大量的检测数据需要分析处理,同时要将检测信号快速实时地显示在计算机上,这就要求无线采集卡具有高速、高精的采样性能。经过筛选选用UA535型网口采集仪,该无线采集卡最高采样频率达250kHz,自带32MB数据缓存,具有抗干扰、抗断线能力强,支持多种无线传输功能的优点,满足漏磁检测需求。

图5 信号无线传输流程

信号无线传输有多种方式,常用的短距无线传输技术有红外通信(IrDA)、蓝牙(Bluetooth)、无线局域网(WLAN)、超宽带(UWB)技术和homeRF[8]。红外和蓝牙传输距离一般小于10m,超宽带技术主要用于军事方面,homeRF传输信号易受干扰,而无线局域网具有传输距离远、抗干扰能力强、传输速度快和兼容性好的优点,所以笔者选用无线局域网技术来实现漏磁检测信号的无线传输。无线局域网设备通常由无线网卡、无线路由器、无线接入点(AP)、无线网桥及终端设备等组成[9]。无线接入点用于与有线网通信,无线网桥是将一个WLAN网段与另一个WLAN网段连接起来的设备,在笔者研制的漏磁检测系统中,不需要与有线网或者其他WLAN网段通信,所以没有无线接入点和无线网桥,无线网卡集成在无线采集卡上,终端设备为计算机。

计算机上装有漏磁检测软件,检测软件的主要功能为标定、显示设置、检测、细化分析和历史数据,各功能的具体内容如下:标定检测不同规格的管道之前,预设不同的初始检测参数;显示设置针对不同的检测条件,设置软件波形显示的通道数和步长;检测实时显示检测信号的波形图;信号过大或过小不便于观察时,细化分析用于更改显示量程;历史数据保存检测信号,并且可以随时调用。

无线电机遥控模块包括遥控器、电机控制电路和电机。遥控器发送无线电波,电机控制电路接收遥控器发出的无线电波信号,控制电机正、反转和停止,实现无线控制爬行器前进、后退和停止。无线电机遥控模块的设计主要是遥控器的选择,要防止遥控器的无线电波对无线采集卡的干扰,选用的遥控器工作频率要与无线采集卡采样频率有较大差异,并且要求遥控器有较远的遥控距离。经过筛选选用2.4GHz工业遥控器,理论最大遥控距离1.2km,同时2.4GHz电磁波直线性好,抗干扰能力强,这对于现场遥控爬行器运动具有十分重要的意义。

3 工业应用

为了检验仪器性能并为现场检测做准备,对12种不同管径标准试件管道做了标定实验,下面以φ219mm管道标定实验为例进行详细论述。

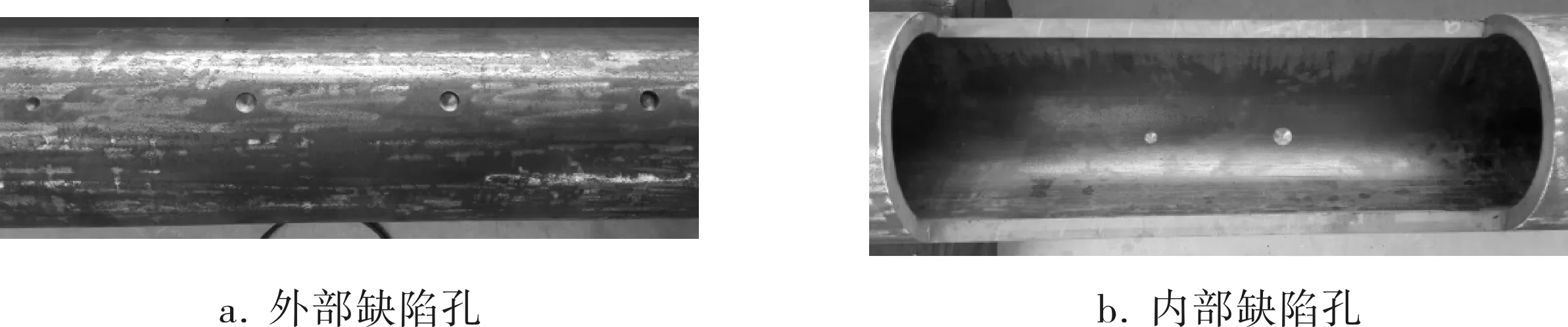

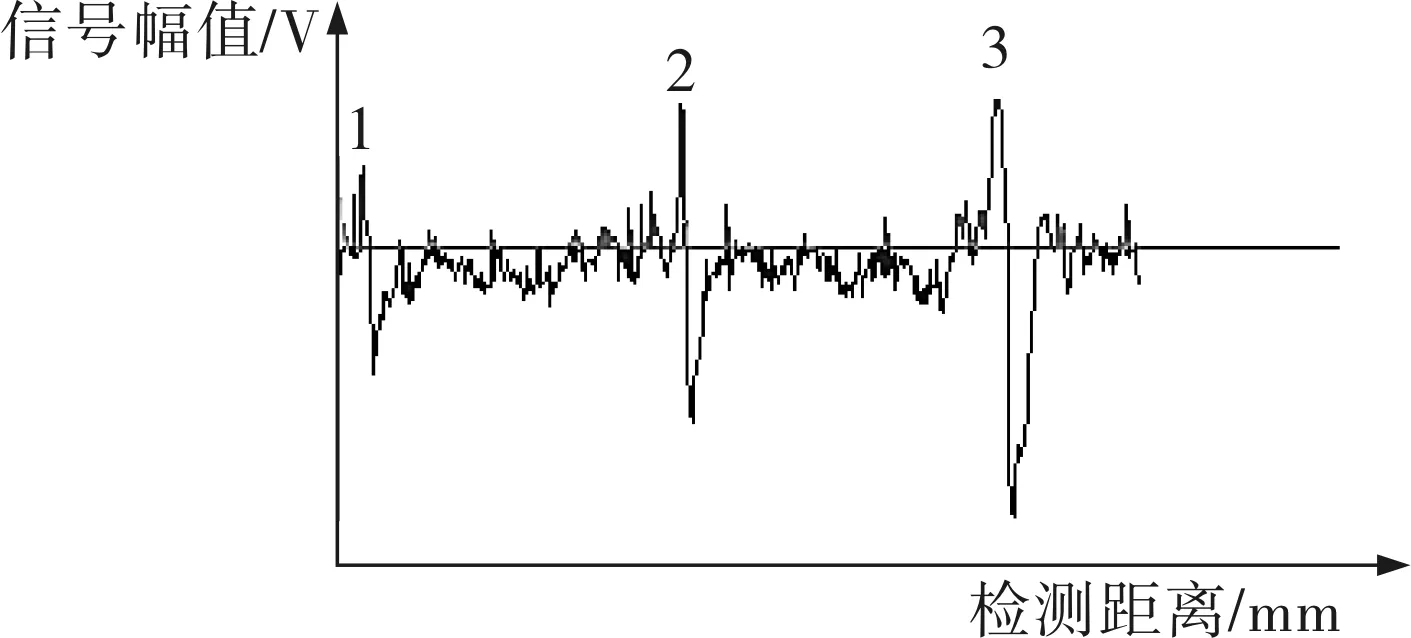

标准试件1如图6所示,管道长2 800mm,管道上加工了4个外部盲孔和2个内部盲孔,孔深依次为管壁厚的80%、60%、40%、20%、20%、40%。检测信号如图7所示,信号1、2、3、4依次为孔深递减的4个外部盲孔信号,5、6为孔深递增的内部盲孔信号。

图6 φ219mm标准试件1

图7 φ219mm管道盲孔信号

标准试件2如图8所示,管道长1 400mm,管道上共有3个宽度为2mm,深度依次为管道壁厚20%、40%、60%的环形刻槽。检测信号如图9所示,1、2、3依次为槽深度递增的3个刻槽信号。

图8 φ219mm标准试件2

图9 φ219mm管道刻槽信号

对每个缺陷至少做20次实验,检测信号波形基本相同,说明此漏磁检测系统稳定可靠。将多组检测信号叠加求平均,得到的缺陷信号平均幅值作为标定值,为现场检测的缺陷评价提供参考和依据。

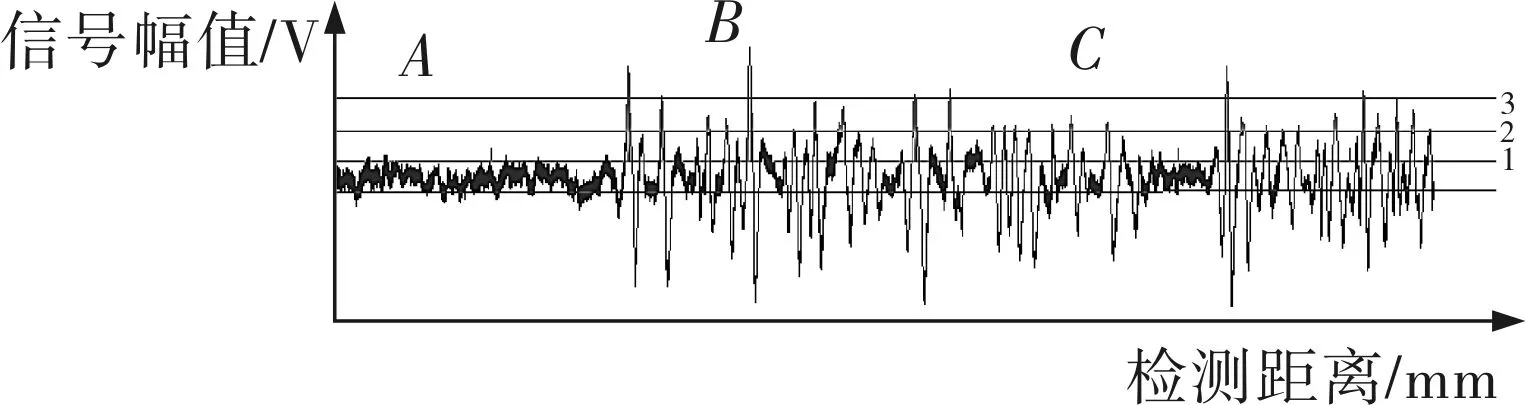

为了进一步验证仪器的实用性和可靠性,在广州中国燃气公司进行现场管道检测,现场检测的φ219mm管道信号如图10所示,图中线1、2、3依次表示φ219mm管道缺陷深度为壁厚20%、40%和60%的标定值。为了验证信号是否准确可靠,用超声测厚进行复验,选取管道A、B、C3点进行测厚,A处壁厚为7.8mm,B处超声测厚检测不出壁厚值,不过此处可以看到有穿孔,C处壁厚值为5.3mm,管道初始壁厚为8mm,通过计算位置A壁厚损伤为2.5%、位置B为100%、位置C为34%,与标定值基本相符,说明仪器现场检测准确可靠。

图10 φ219mm管道现场检测信号

4 结束语

根据漏磁检测的基本原理,结合无线局域网的数据传输,研制出架空工业管道漏磁无线自动爬行检测系统。与已有的漏磁检测系统比较,该系统具有检测探头调节灵活、电机自驱动方式和数据无线传输的特点,能更好地适应架空工业管道现场检测,降低了管道检测的劳动强度,提高了检测效率。工业应用表明该系统运行稳定可靠。

[1] 杨杰,王桂增.输气管道泄漏诊断技术综述[J].化工自动化及仪表,2004,31(3):1~5.

[2] 杨理践,王玉梅,冯海英.智能化管道漏磁检测装置

的研究[J].无损检测,2002,24(3):100~102.

[3] 张艳玲,何庆中,王志鹏,等.管道检测机器人的设计与开发[J].化工自动化及仪表,2012,39(3):323~324,346.

[4] 宋小春,黄松岭,赵伟,等.高清晰度储罐底板漏磁检测器的研制[J].化工自动化及仪表,2007,34(1):77~80.

[5] 林猛,牛迎战.漏磁检测技术在成品油管道中的应用[J].化工机械,2011,38(5):618~619.

[6] 戴光,赵福臣,韩世川,等.直流线圈励磁储罐底板漏磁检测分析[J].化工机械,2011,38(3):313~316.

[7] 程顺峰,武新军,康宜华,等.工业管道漏磁无损检测传感器的研制[J].无损检测,2002,24(12):512~514.

[8] 李永忠.无线局域网WLAN及其数据传输技术[J].仪器仪表学报,2004,25(z1):1003~1005.

[9] 刘乃安.无线局域网(WLAN)——原理、技术与应用[M].西安:西安电子科技大学出版社,2004:498~545.