重整进料水冲击现象分析及处理措施

2015-01-12李国冲

胡 泉,李国冲

(中国石油广西石化公司,广西 钦州 535008)

重整进料水冲击现象分析及处理措施

胡 泉,李国冲

(中国石油广西石化公司,广西 钦州 535008)

对广西某炼厂连续重整装置进料水冲击造成反应受到影响,系统水含量超标的现象进行了分析,指出了原料带水对重整装置生产运行带来的影响,提出应对此类影响的解决方案。

水冲击;现象;影 响;处理

广西某炼厂连续重整装置,以上游轻烃回收装置提供的精制石 脑油为原料生产高辛烷值汽油组分,同时还副产含氢气体、C5-组分(液化气)等产品。

1 重整进料水冲击

经过一个周期生产运行,装置于2013年4月进行了停工大检修。2013年5月3日装置检修完毕引罐区精制石脑油进重整分馏塔时,塔底泵频繁抽空,现场管击严重。采样后发现罐区来的精制石脑油带水严重,油层呈乳白色。5月4日18时采样呈透明状,无明水,分析水含量小于200×10-6。随后引罐区精制石脑油开工。循环氢中水含量一直处于超高状态,5日、6日在线仪表多次高于500×10-6。2013年5月6日13时,接通知改石脑油加氢直供料,随后反应系统发生了大幅度波动。在石脑油加氢装置内采样发现,重整进料同样带水严重。

1.1 对操作的影响

通过对水冲击时观察到的现象和查阅重整进料水冲击时系统各关键数据统计表,发现重整进料水冲击对操作的影响主要表现为:

1)重整反应产物分离罐压力大幅度下降(由0.24MPa迅速降至0.11MPa);2)反应总温降下降约40℃;3)重整汽油辛烷值小幅度下降,循环氢纯度降低,稳定塔顶干气产量显著增加。

对于重整反应而言,选择一个合适的反应温度至关重要,由于水的汽化热比油品的汽化热约大4倍,而水蒸汽的比体积比油品蒸气的比体积约大10倍,水冲击时造成重整反应温度大幅度下降,瞬时反应温度过低,最终不能保证催化剂活性及反应产物品质。此次水冲击过后,该厂重整循环氢在线水分析仪数值普遍高于设计值30×10-6,高水含量导致循环氢中氯化氢的含量维持在3×10-6~5×10-6(正常为1×10-6~2×10-6,为了维持催化剂的持氯量,再生过程中适当提高注氯量)。重整循环氢在线水分析仪数值显示,水冲击过后循环氢水含量基本保持在35×10-6,最高时可达45×10-6。

1.2 对催化剂的影响

重整催化剂不可缺少的一个功能就是酸性功能,而水氯平衡的控制直接关系着酸性功能的好坏。该厂连续重整装置为了充分发挥催化剂的性能,要求在运转过程中保持催化剂上氯含量介于1.0%~1.3%之间。但正常生产中由于循环氢含有一定量的水,会使催化剂上的氯不断流失,同时水又起着使催化剂上的氯分布均匀的作用,为此双功能重整催化剂必须注水、注氯实现水氯平衡控制。系统中存在过量的水时,将使催化剂失氯导致酸性功能失去平衡,使催化剂的活性和选择性变坏,而流失的过量氯被带到下游装置,会导致设备的氯腐蚀。高温下水分过高,能促进铂晶粒长大,并对载体的孔容、表面积都有严重的影响,最终影响催化剂的总使用寿命[1]。

1.3 对重整氢脱氯剂的影响

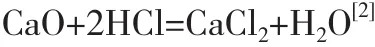

该重整装置使用的氢气脱氯剂是以氧化钙和过渡金属氧化物为主要成分,添加少量特殊组分,采用独特的制备工艺加工而成的。主要脱氯反应机理:

在操作条件下,CaO与HCl发生不可逆的化学反应,生成的产物CaCl2非常稳定,HCl的脱除率可达到99%以上。当物料中含有少量水时,对新剂的活性组分CaO不会产生影响,但当脱氯剂使用一段时间后,生成的CaCl2是强干燥剂,吸附水后自身板结。而脱氯剂吸附氯的过程是缓慢向后迁移的过程,先到的先吸附,经过一段时间的运行,入口处的脱氯剂基本饱和,此时如果物料带水,尤其是明水进入,就会导致剂种强度下降,先粉化,而后细粉板结,封住了原料气通道,使得床层压降升高。重整进料水冲击引发系统水含量增高,随着高水量的重整氢气被带到再接触系统,经过再接触后温度降至4℃,甚至会产生凝结水带入脱氯罐中,造成脱氯罐顶部吸附氯后的剂结块,引发脱氯剂的板结问题,最终缩短重整氢脱氯剂的使用寿命。

2 采取的处理措施

2.1 控制进料中水含量

由于原料预处理部分没有布置在重整装置内,生产操作也不是由重整装置的操作人员完成,很难保证重整进料杂质含量合格。生产部门根据进料水含量超标的情况积极联系上游轻烃回收装置,优化石脑油分离塔的操作,降低重整进料的水含量,经过处理之后重整进料水含量基本稳定在20×10-6~30×10-6,但仍高于设计要求(不大于5×10-6)。

2.2 调整反应系统参数

降低重整反应空速,发现进料水冲击时,可以降低装置负荷至60%或更低,以较小的空速和充分的停留时间来取得重整催化剂所需的性能。另一方面尽量维持反应温度,密切关注床层温度分布和总温降变化,一旦发现温降变化长时间未见好转,可能是进料中还带有其他杂质,导致催化剂发生过度中毒现象,此时装置应按紧急停工处理,需将重整进料调整至合格后才可重新引油。

2.3 调整分馏系统操作

提高重整稳定塔塔底温度5~10℃,保证回流罐的燃料气放空量,加强监测回流罐水包界位同时加大水包排水量。

2.4 调整催化剂再生系统操作

对重整催化剂进行连续加样分析,根据分析结果适当调整注氯量,维持系统水氯平衡,保证催化剂的酸性功能。提高还原段还原氢气入口温度,根据UOP技术人员建议,将还原段下部2号还原气电加热器出口温度提高至494℃;加强再生系统烧焦操作,由于催化剂含碳量较高,烧焦时控制好氧含量和烧焦温度,防止烧坏催化剂和设备;严格控制干燥区干燥气入口温度,保证催化剂的干燥效果。

2.5 调整重整再接触系统操作

当进料水冲击时,系统反应压力变化过大,再接触系统缓冲罐液位涨幅迅速,罐底及泵单台运行无法减缓液位上升的趋势时,需开启备用泵并手动操作重整氢压缩机和增压机,一方面保证压力处于可控范围,另一方面保护压缩机防止液相进入机体。

2.6 重整氢脱氯剂处理

在原料无法达到设计操作指标的情况下,为了防止对重整正常操作过程带来影响,避免脱氯剂产生板结问题,该厂连续重整装置对重整氢脱氯罐进行撇头作业。由专业的卸剂人员采用抽真空的方式从顶部人孔中先将瓷球取出,然后抽出1000mm高的脱氯剂。取出废剂后耙平下部脱氯剂,在此空间装入等体积的3A分子筛或氧化铝干燥剂及少量脱氯剂。顶部按设计要求覆盖瓷球,以便促使原料气有较好的分布并防止床层顶部的剂种颗粒移动。

3 总结

连续重整装置改石脑油加氢装置直供料时,发生严重的进料带水现象,经过调整反应系统、分馏系统、催化剂再生系统和再接触系统的操作,当天再接触各缓冲罐液位和稳定塔回流罐水包界位已恢复正常,重整反应温度恢复至510℃,反应压力提升至0.235MPa,稳定塔底温度为205℃,压力为0.83MPa,各机泵及加热炉运行正常,反应总温降由191.7℃上升至210.9℃。通过与上游装置沟通协调,自2013年6月份开始,循环氢中的水含量逐渐恢复至正常水平,低于30×10-6,重整反应操作得到进一步优化。

通过此次进料水冲击事件我们可以总结出以下几点:

1)加强原料的来源监控、质量检测对重整装置而言是必要且必须的,特别是上游装置发生调整、波动和改动时要及时通知下游装置;

2)原料带水对重整装置的影响是有限的、暂时的,只要能够及时发现,做出准确的判断并采取必要的保护措施,催化剂的活性、选择性和稳定性一定程度上是可以恢复的;

3)短时间的原料带水,只要反应迅速并及时做好相关处理,对重整催化剂性能的影响不大,可以通过增加注氯来维持系统水氯平衡[3],保证产品质量合格。

[1] 黄云清.催化重整装置技术问答[M].北京:中国石化出版社,2005:62.

[2] 谢洪波,胡国银.JX-5B型脱氯剂在重整装置中的工业应用[J].石油炼制与化工,2009,40(8):24-26.

[3] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006.

Analysis and Solution of Water Impact on CCR

HU Quan, LI Guo-chong

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

文献标识码:B

1671-9905(2015)04-0060-02

2015-02-11