煤的坚固性系数影响因素分析

2015-01-12吕平洋魏怡航牟林桐

吕平洋,付 帅,魏怡航,牟林桐

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

0 引言

煤与瓦斯突出发生条件复杂,其发生机理尚未研究清楚,因此无法从根本上杜绝煤与瓦斯突出的发生,严重了制约我国煤矿安全生产。目前对煤与瓦斯突出防治主要依靠基于综合假说所制定四位一体的综合放突措施。通过对煤与瓦斯突出发生案例调查分析发现,很多突出事故发生都是因危险性预测失准而导致误采、误掘或误揭突出危险煤体发生的。由此可见煤与瓦斯突出预测在防治突出过程中至关重要。

煤体坚固性系数f值为目前突出危险预测的常用的一项重要指标,反映了煤体自身强度大小,即抵抗突出发生能力的大小。蒋承林,李铁磊[1]研究了落锤法测定煤坚固性系数的过程,并改进了测量煤样破碎的方法。赵旭生,胡千庭等[2]研究发现煤屑的压缩量与f值存在相关性,并据此提出了新的f值快速测定方法。毕万全,蒋承林等[3]建立了评价锤击法测定f值准确性和稳定性的模型。王鹏,苏现波等[4]引入GSI定量表征煤体结构类型,得出f值与GSI呈正相关线性关系。石必明[5]通过实验分析了水分、锤击次数与煤样坚固性系数的关系。李铁磊、王见[6]得出煤样水分与f值呈正相关,并分析了其原因。姜海纳,程远平等[7]分析了煤阶、灰分对坚固性系数的影响。前人对f值的测定方法做了很多研究与改进,并通过控制变量的方法研究了不同单一影响因素与f值之间的关系。然而,f值作为煤体的本身特性,在保证实验影响因素一致的前提下,各种自然影响因素对f值的综合影响的研究并不多。

1 f值实验影响因素分析

实验影响因素指在测试f值的实验过程中,可以人为控制的影响因素,即可通过人为改变此类影响因素使测定条件达到统一,增加测定结果的可比性。f值的实验测定常采用落锤法,是建立在脆性材料破碎遵循新表面说[8,9]的基础上的,即破碎所消耗的功与破碎物料所增加的新表面积ΔS呈正相关。研究表明实验过程中其可控影响因素目前主要包括:煤颗粒粒径、破碎功、固定空间体积、温度等。

2 f值自然影响因素分析

本文中,自然影响因素是指煤体自然条件下本身所具备的特性。在成煤过程中,煤体经历了复杂的物理化学变化,不同地区、不同煤质的煤体的破坏类型、变质程度、水分、灰分等各种特性均存在差异,并在不同程度上影响着f值。

2.1 煤破坏类型与f值的关系

目前,常用煤破坏类型分类标准将煤体分为原生结构煤、碎裂煤、碎粒煤、糜棱煤[10]四类。为确定破坏类型与f值之间关系,对鹤壁矿区[11]、金家庄矿[12]、淮南矿区[13]的参数进行了统计,数据显示煤破坏程度越低,f值越大。因数据量较大,仅以淮南矿区不同破坏类型煤体f值分布情况为例来进行分析[13],如表1所示。

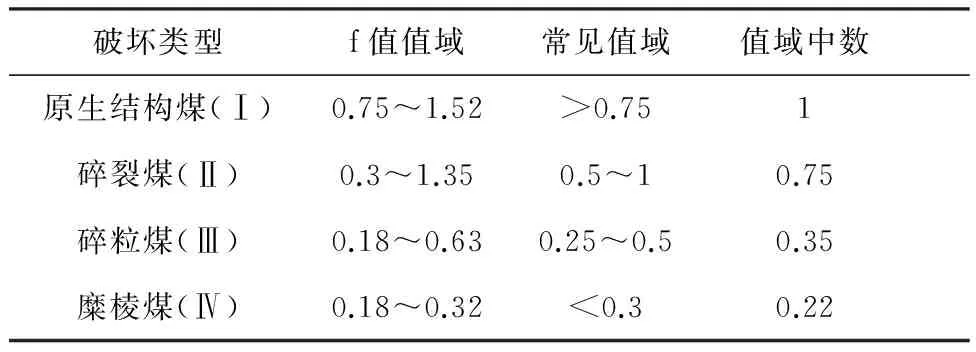

表1 淮南矿区各破坏类型煤体f值值域

由表1可以得到,矿区不同破坏类型煤体f值常见值域具有明显分段性,即随煤体破坏程度增加,煤体坚固性系数呈减小趋势。这是因为煤体破坏越严重,内部中孔、小孔和微孔越发育,微裂隙数量也随着增加,导致煤体内比表面积增加,自由面增大。当破碎功一定时,煤体冲击破坏的新增表面积就越多,产生小粒径煤粒越多,f值越小。

2.2 煤变质程度与f值的关系

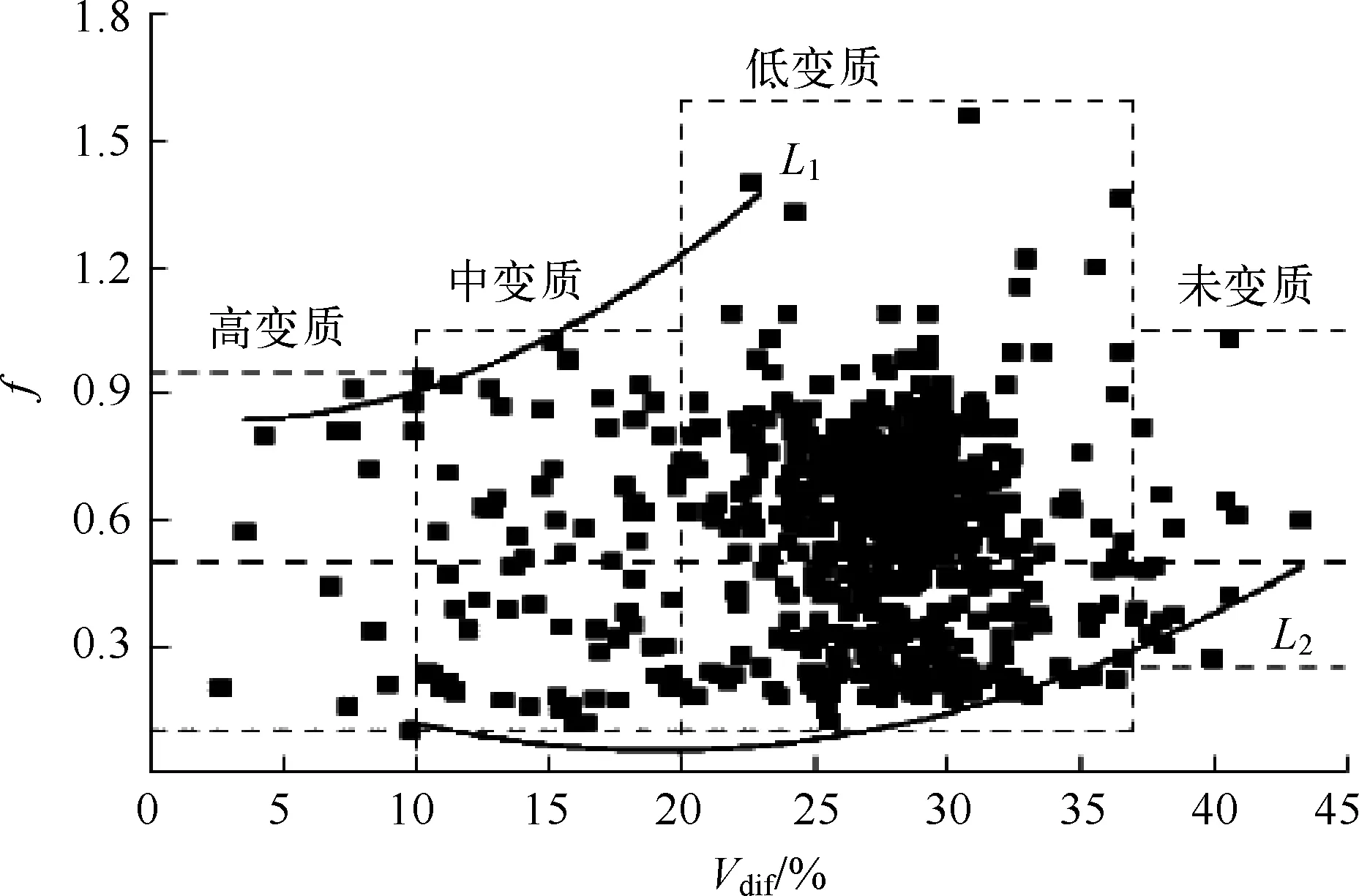

研究表明,煤体变质程度与挥发分之间存在很好的对应关系:煤体变质程度越高,挥发分越低。因此,可通过分析f值与挥发分之间关系来表述煤变质程度与f值之间的关系。对来自不同矿区不同挥发分煤样的f值进行统计,见图1[7]。从图中可以看出,数据离散性较大,这主要是由于不同煤样物理成分差异决定的。但仍可以看出随挥发分增加,煤坚固性系数大致呈增加趋势,即煤变质程度越高坚固性系数越小。其原因是随煤变质程度增加,煤体热挥发量增加,导致煤体内孔隙率逐渐增加,同时受变质过程中地质运动影响,煤体内微裂隙也有所增加,煤中比表面积增加,f值减小。

图1 f值随变质程度变化关系

2.3 水分与f值的关系

对不同矿井煤体水分与f值进行统计,并以谢一矿、新集矿及新庄孜矿为例进行分析。图2为三个矿井不同含水量与f值关系图[5]。

图2 水分与f值的关系

从图2中可以看出,同一矿井煤的f值随含水量的增加而增加。这主要是由于随着含水量增加,煤体脆性减弱,塑性增强,在采用锤击法测坚固性系数时,一部分破碎功消耗于煤体塑性变形,用于产生新表面积的功减小,因此产生的0.5 mm下颗粒体积减小,计算得到f值偏大。此外,水分还会占据煤体中部分孔隙,造成煤比表面积减小,同样也会造成测量值偏大。

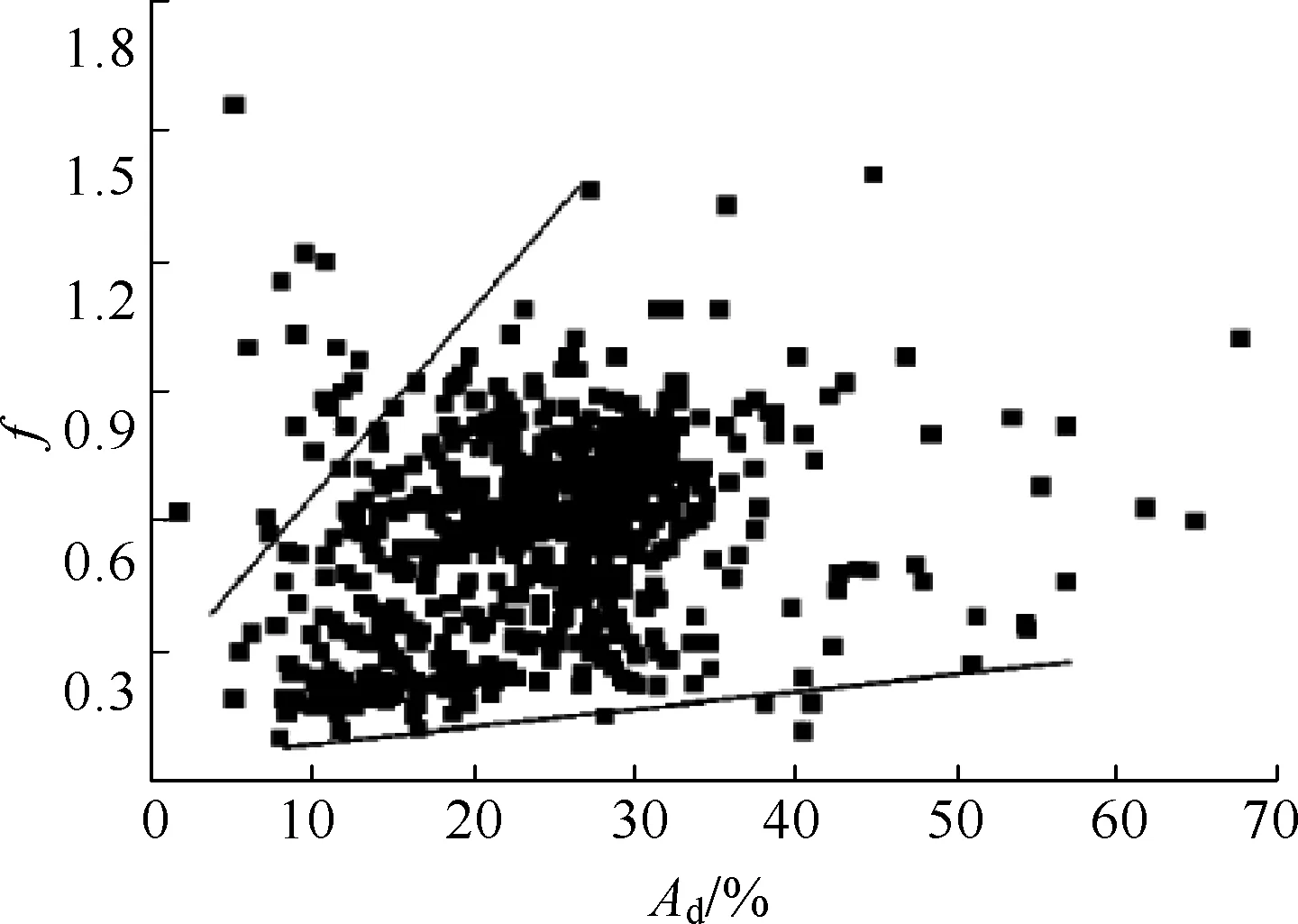

2.4 灰分与f值的关系

对不同矿区煤样灰分与f值进行统计分析,将其展布在同一幅图中,如图3所示[7]。可以看出,图中数据点离散性较大,这是由煤样的煤体结构及物理成分的差异性决定的,但依旧能看出随灰分增加,坚固性系数大致呈增加的趋势。这是因为灰分的组成成分主要为二氧化硅、氧化铝、氧化铁、氧化钙、氧化镁等[14],其强度是远大于煤体强度的,因此随灰分含量的增加煤体f值测量值偏大。

图3 f值与灰分之间关系

3 f值预测模型

根据上述分析可知,煤体破坏类型及变质程度都是通过改变煤体内比表面积进而影响f值大小[15]。因此,假设f值为一个由比表面积、水分、灰分共同决定的函数,令

f=F1(S,M,A)

(1)

由前文分析可知,各影响因素与f值之间大致呈线性关系,由此可假设

f=a1S+a2M+a3A+a4

(2)

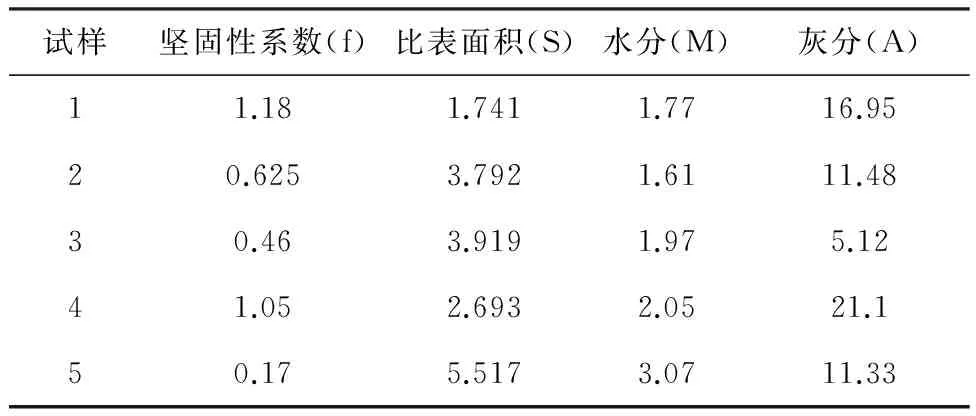

在此以九里山矿为例计算为公式(2)中各个系数值,并验证公式正确的。九里山矿参数测定结果见表4。

表4 九里山矿瓦斯基础参数

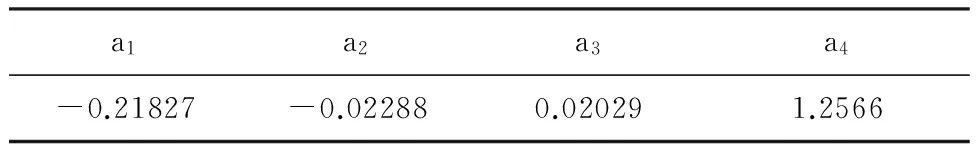

利用origin软件及九里山数据进行多元回归分析,对f值进行回归时采用以上前四组数据拟合第五组用来验证。各系数回归结果见表5。

表5 各系数回归值

因比表面积与f值负相关,所以a1值应为负,而水分与灰分与f值正相关,a2、a3值应为正。通过对回归所得系数分析发现,其中a1、a3与前边的分析结果是一致的,但水分却截然相反,分析其原因为比表面积对f值影响程度远大于水分对其影响,因此水分的影响已经被覆盖,难以分辨。回归分析得到各个系数后,利用式(2)对f值经行一个预测,并分析其与真实值间误差,见表6。

表6 误差分析表

由表6可以看出我们提出的预测模型是可行的,f值最大误差为0.042。

4 结论

1) f值受其煤体破坏类型、变质程度、水分、灰分等自然影响因素影响。其中破坏类型与变质程度对f值的影响作用是通过改变煤体比表面大小来实现的。

2) 比表面积与f值负相关;水分、灰分与f值正相关。各因素与f值之间存在一定的线性相关性。

3) 根据各个影响因素与f值之间关系建立了预测模型,并以焦煤九里山矿为例验证了模型的准确性。

[1] 蒋承林,李铁磊.现行煤的坚固性系数测定方法的研究与改进[J].煤矿安全,1994(2):15-18.

[2] 赵旭生,胡千庭,邹银辉,等.深部煤体煤的坚固性系数快速测定原理及其应用[J].煤炭学报. 2007,32(1):38-41.

[3] 毕万全,蒋承林,王智立,等.煤(岩)坚固性系数测定的准确性和稳定性研究[J].煤矿安全,2012:41-44.

[4] 王鹏,苏现波,韩颖,等.煤体结构的定量表征及其意义.煤矿安全.2014,45(11):12-15.

[5] 石必明.煤的坚固性系数测定的实验研究[J].东北煤炭技术,1997(2):29-32.

[6] 李铁磊,王见.煤样水分对落锤法测定煤的坚固性系数的影响分析[J].江苏煤炭. 1995(2):29-30.

[7] 姜海纳,程远平,王亮.煤阶对瓦斯放散初速度及坚固性系数影响研究[J].煤矿安全,2014,45(12):11-17.

[8] 蔡成功, 熊亚选.突出危险煤破碎功理论与实验研究[J].煤炭学报,2005(30):63-66.

[9] 蔡成功, 王魁军.煤坚固性系数f值测定中若干问题的探讨[J].中国矿业大学学报,1996(25):82-86.

[10] 焦作矿业学院瓦斯地质研究室.瓦斯地质概论[M].北京:煤炭工业出版社,1991.

[11] 张明杰, 马耕.鹤壁矿区地质构造对煤与瓦斯突出的控制[J].煤矿安全,2004,35(3):11-13.

[12] 张洲.煤与瓦斯突出矿井鉴定各单项指标关联度研究[D].焦作:河南理工大学,2009:48-54.

[13] 汤友谊,张国成,孙四清.不同煤体结构煤的f值分布特征[J].焦作工学院学报,2004,23(2):81-84.

[14] 周鸿璞,李振涛,白小虎.煤吸附甲烷能力的影响因素研究进展[J].西部探矿工程,2012(7):169-172.

[15] 罗志明.煤比表面积和煤与瓦斯突出关系的研究[J].煤炭学报,1989(1):44-54.