基于不同搭接率的激光熔覆温度场数值模拟研究

2015-01-12宫新勇罗建国高士友咸士玉胡兴志

宫新勇, 罗建国, 高士友, 咸士玉,胡兴志

(1.华北科技学院 机电工程学院, 北京 东燕郊 101601; 2.燕山大学 机械工程学院, 河北秦皇岛 066004; 3.长治清华机械厂, 山西 长治 046012)

0 引言

激光熔覆是20世纪80年代发展起来的一项先进制造与表面改性技术,通过在基材表面添加熔覆材料,并利用高能密度的激光束使其与基材表面薄层一起熔凝,从而形成冶金结合的填料熔覆层[1-3]。该技术可用于三维实体金属零件的增材制造,还可用于具有制造缺陷、误加工损伤零件的修复再制造[4, 5]。由于具有修复精度高、对基体的热输入和热影响小、沉积材料组织性能优良、自动化程度高等优点,激光熔覆技术在航空、电力、石化、冶金、汽车、煤炭等行业高附加值零件修复方面具有广阔的发展应用前景[6, 7],其中矿山机械中的液压支架、截齿、料斗等零部件目前在国内已取得一些成功的修复应用实例[8-10]。

受激光光斑大小(约3~5 mm)的限制,大尺寸零件通常需多道扫描来完成平面熔覆,相邻熔覆道之间必将存在搭接。本文所讨论的搭接率是指相邻熔覆道之间重合区域占单道熔覆层宽度的比例。提高搭接率能够有效提高熔覆层表面的平整度[11],但会导致后一熔覆道的重熔区以及热影响区增大,搭接率的调整会显著影响待熔覆零件的温度分布。由于温度场决定了熔覆零件的显微组织特征、力学性能、残余应力分布等评价熔覆质量的诸多因素,而采用实验测量手段又很难获取激光熔覆物理模型完整的温度分布信息,故本文尝试建立0、1/3、1/2搭接率条件下的激光熔覆温度场数学模型,并利用ANSYS有限元分析软件进行数值模拟,对比分析其温度场特征,以期为后续的理论、工艺研究奠定基础。

1 物理模型及网格划分

1.1 物理模型

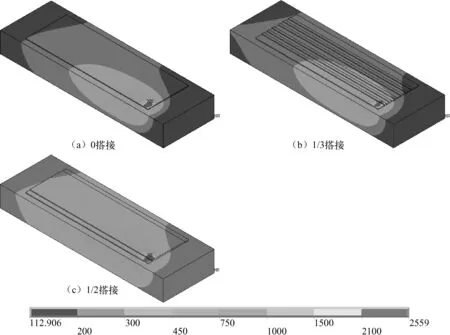

如图1(a)所示,物理模型选择在45钢基板表面以单层多道的光栅长路径扫描方式进行激光熔覆,熔覆材料为316L不锈钢粉末,并将45钢基板

置于尺寸较大的垫板表面以传导热量,模型的外形尺寸、材料成分、工艺参数等信息均汇总于表1。因激光束采用光栅方式进行往复扫描,故奇数、偶数道的激光扫描方向恰好相反。

图1 物理模型:(a)轴测图;(b)0搭接,YZ面侧视图;(c)1/3搭接,YZ面侧视图;(d)1/2搭接,YZ面侧视图

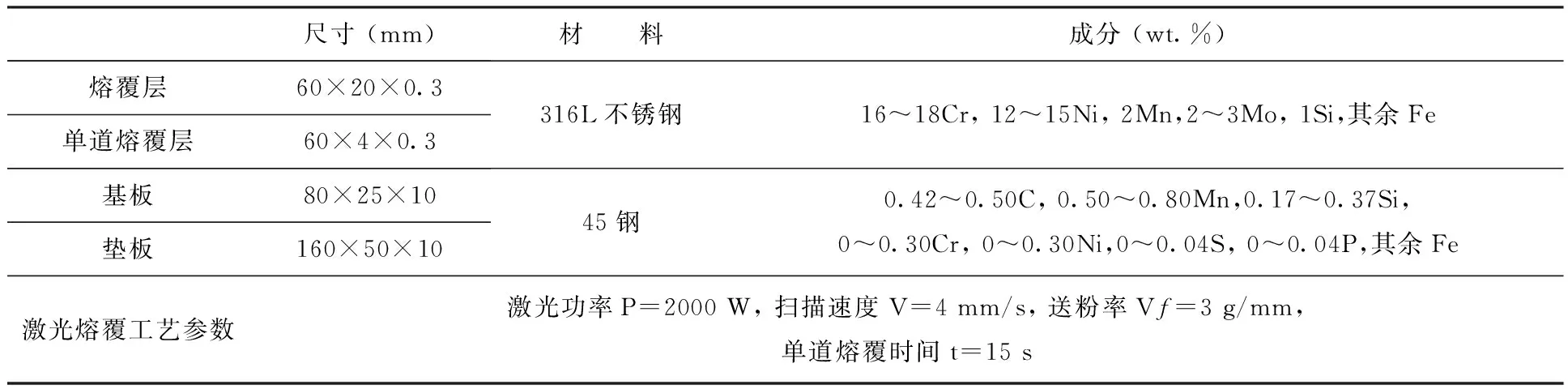

尺寸(mm)材 料成分(wt.%)熔覆层60×20×0.3单道熔覆层60×4×0.3316L不锈钢16~18Cr,12~15Ni,2Mn,2~3Mo,1Si,其余Fe基板80×25×10垫板160×50×1045钢0.42~0.50C,0.50~0.80Mn,0.17~0.37Si,0~0.30Cr,0~0.30Ni,0~0.04S,0~0.04P,其余Fe激光熔覆工艺参数激光功率P=2000W,扫描速度V=4mm/s,送粉率Vf=3g/mm,单道熔覆时间t=15s

物理建模因搭接率的不同仅在熔覆层区域存在一定差异,图1(b~d)给出了0、1/3、1/2搭接率条件下模型在Y-Z方向的侧视图,各物理模型除搭接率外均采取相同的工艺参数(表1)进行激光熔覆。首先,存在搭接的区域因完成两次粉末堆积在物理模型上被视为两层熔覆层,为方便建模将其几何外形简化为矩形;其次,为完成相同面积(长×宽)的激光平面熔覆,所需熔覆道数以及总的熔覆时间随搭接率的增大而增加、延长,据表1可推算出上述三种搭接率条件下的熔覆道数分别为5、7、9道,熔覆时间为75 s、105 s、135 s。

1.2 网格划分

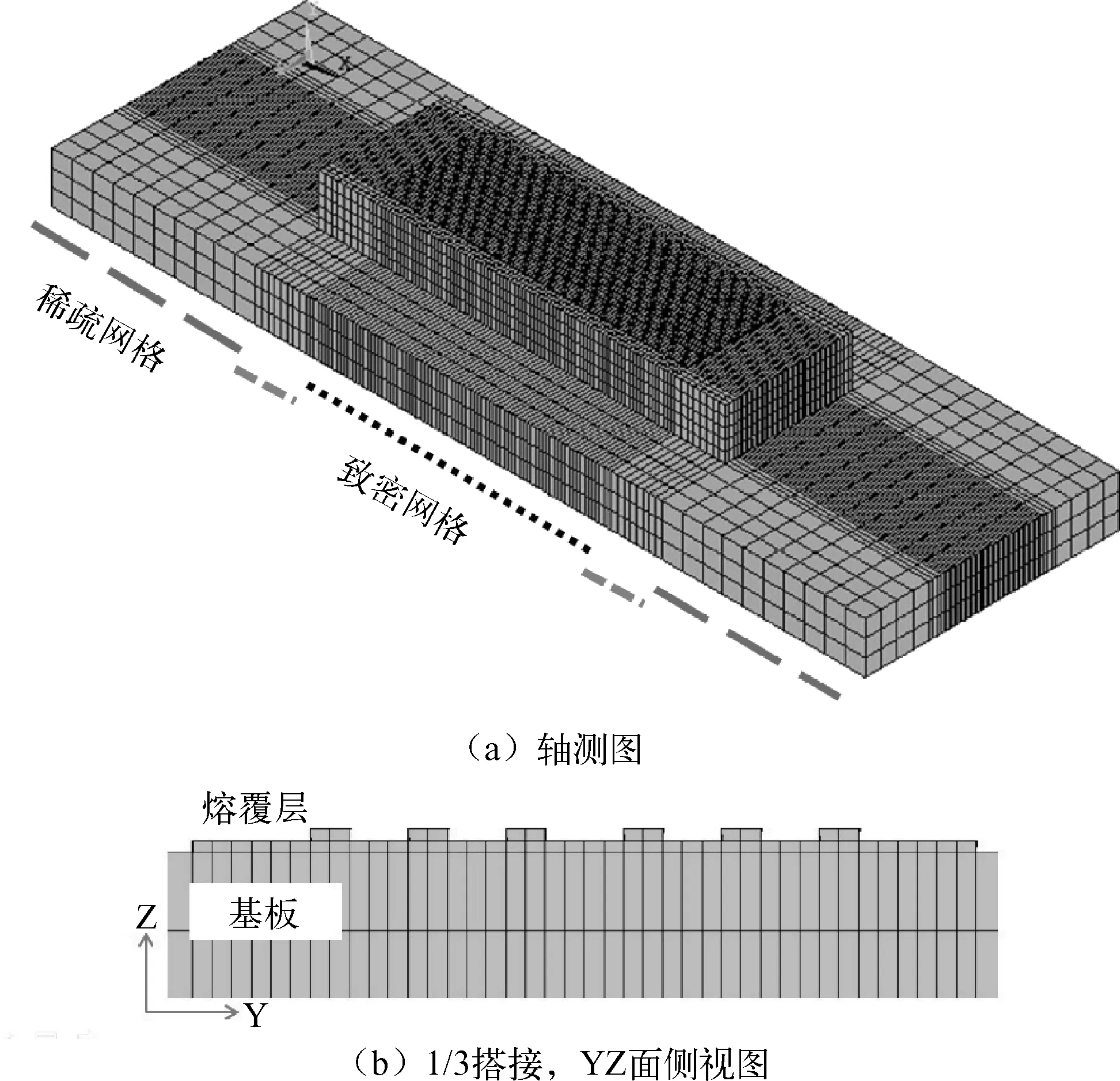

模型采用六面体八节点三维实体单元SOLID70进行自由网格划分。为节省计算时间并保证计算结果的准确性,对熔覆层及其附近的基板热影响区进行了较细的网格划分,熔覆层网格尺寸为0.375 mm×0.3 mm×0.25 mm;熔覆层附近基板热影响区为0.375 mm×0.2 mm×0.25 mm;基板其它区域的网格尺寸为1.25 mm×2.5 mm×2.25 mm;由于垫板仅仅作为基板底面热传导的边界条件,本文并不对其温度特征进行分析,为节省计算时间,故采用较大网格划分,最终物理模型的网格划分结果如图2所示。

图2 网格划分示意图:(a)轴测图;(b)1/3搭接,YZ面侧视图

2 数学模型的建立

2.1 模型的假设及简化

激光熔覆过程涉及到激光、气体、粉末、金属液体流动、固态导热、辐射、对流等诸多因素,如全部考虑,其数学模型将会十分复杂,而且这些因素相互间还存在着复杂的耦合作用机理,要想建立完全反映实际工况的物理模型还存在较大困难。为提高计算机运算速度,节省硬盘空间,在确保不会带来较大误差的情况下对本模型进行如下假设及简化:

1) 忽略熔池内高温液态金属的强制对流;

2) 假设基板的翘曲变形不会引起物理模型边界条件的改变;

3) 假设粉末进入熔池后立即熔化并均匀分散在熔池当中;

4) 将激光束能量和金属粉末云的空间分布设为均匀分布;

2.2 相关热物性参数的处理

316L不锈钢熔覆粉末以及45钢基板在整个激光加工过程中都将经历较大的温度波动,热物理性能也会随之改变,本计算模型涉及到的热物性参数包括激光吸收率、相变潜热、比热、焓值、对流系数、导热系数等,其处理方式见文献[12]。

2.3 初始条件

激光熔覆前,熔覆层、基板、垫板具有相同的初始温度,即环境温度,模型将其设为20 °C。

2.4 边界条件

合理确定边界条件是获得精确温度场解的必要条件,本计算模型主要涉及三类边界条件,分述如下:

1) 激光束作用区域内,在受激光辐射实体单元上表面加载热流密度,且加载位置(X, Y)为激光熔覆时间t的函数。边界条件的偏微分方程为

(1)

式中,η为材料表面对激光的吸收率;R0为激光束半径;k为导热系数;q为激光功率。

2) 激光束作用区域外,主要为熔覆零件与空气的对流换热,其边界条件的偏微分方程为

(2)

式中,环境温度Ta为20 ℃;h为自然换热对流系数。

3 温度场数值模拟结果及分析

图3是搭接率分别为0、1/3、1/2条件下激光熔覆模型结束时刻温度场的数值模拟结果(垫板物理域未作显示)。熔覆层材料316L不锈钢的熔化温度约为1399~1435℃,高于此温度的物理空间即为熔池区域。本模型设置4×4 mm矩形激光光斑,图中熔池宽度均稍稍大于单道激光熔覆宽度(4 mm),则不锈钢粉末能够全部熔化且上一熔覆道凝固熔覆层的局部区域发生了重熔。沿激光扫描方向(Y向)的熔池宽度均小于4 mm,这是由于激光光斑前沿未能对熔覆层粉末充分加热以及热量向基板散失所致。上述激光熔池的形状特征能够与实验观察结果完全吻合。

图4为基板上表面在激光熔覆结束时刻的温度分布云图。基板材料45钢的熔点温度约为1493~1530℃,高于此温度区间的基板局部位置会经历熔化凝固过程,上述三种搭接率条件下均可实现熔覆层与基材的冶金结合,证明激光熔覆工艺参数选择合适。由图3、4,不同搭接率下基材在X-Z、Y-Z方向各温度区间的边界轮廓线均呈近似“椭圆”形状,且其长轴方向与激光扫描方向相一致,但模型各温度区间所占有物理域的位置坐标及大小范围存在差异。

图3 激光熔覆结束时刻温度场分布云图: (a) 0搭接;(b) 1/3搭接;(c) 1/2搭接

图4 基板上表面温度场分布云图:(a) 0搭接;(b) 1/3搭接;(c) 1/2搭接

图5 数学模型关键点瞬态温变曲线:(a)模型取点位置;(b)B点在不同搭接率下的温变曲线;(c)0搭接率条件下各点温变曲线

据温度场计算结果,0、1/3、1/2搭接率条件下激光熔池内的最高温度分别为2559℃、2421℃、2677℃,可见搭接率对激光熔池温度场的影响极为有限,但会较大程度地改变基板的温度分布(图4)。随搭接率的增大(0→1/3→1/2),总的激光熔覆时间延长,激光束输入能量增加,导致基材整体呈升温趋势,由于熔池形状、大小并未显著改变,因此激光熔池形成的主因应为激光辐射传热;另外,熔池大小以及模型最高温度(2559℃→2421℃→2677℃)呈先递减后递增的规律,可推测搭接重合区域所添加的第二层熔覆材料吸收了部分激光束能量,参与传热,从而降低了熔池温度,但当搭接率增加为1/2,相邻熔覆道间距变窄,基材整体升温抵消了第二层熔覆材料引起的温降,致使熔池区域温度升高。

为获取激光熔覆过程的瞬态温度场特征,在图5(a)所示物理模型的4个位置分别取A、B、C、D关键点以便展开后续理论分析,其中A、B、D位于激光束扫描长边方向(X向)各棱线的中点,C点则位于端点。图5(b)给出了0搭接率条件下A、B、C、D各点的瞬态温变曲线,曲线A、B对应左侧纵坐标轴,C、D点由于远离激光熔池,温度相对较低,其曲线对应于右侧纵坐标轴。激光束的单道扫描时间为15 s,在0搭接率条件下完成本模型的激光熔覆过程共耗时75 s(15 s×5道),各曲线在单次(升、降温)循环温变历程内出现峰值温度的时刻取决于其物理域坐标,由于激光束扫描至各熔覆道中点位置时(7.5 s+15n, n=0, 1, 2, 3, 4),A、B关键点距光斑最近,其各次温度峰值出现的时间分别为(8.01 s, 23.26 s, 39.76 s, 56.76 s)、(8.01 s, 24.01 s, 40.76, 58.01 s),二者相差不大,且随扫描道数的增加稍有延迟;C、D点则由于远离激光熔池,热量的传递需要一定时间, 首次峰值温度分别出现在19.26 s、11.01 s,延迟时间约为3.5 s ,随激光熔覆道数的增加延迟时间会进一步增大,而且不同于A、B、D三点,位于端点的C点在整个激光熔覆过程中仅仅经历两次升、降温过程,一个温度循环历程约为30 s,可见模型在不同区域所承受的温度载荷会存在较大差异。另外,观察各关键点循环温变曲线发现,各次温降曲线的终止温度会随熔覆时间而升高,可见除去激光点热源所导致基板局部区域急剧升温的影响,基板整体一直处于蓄热储能的过程。

图5(c)给出了关键点B分别在0、1/3、1/2搭接率条件下的循环温变曲线,由于搭接率的增加,完成相同平面面积的激光熔覆势必需增加熔覆道数,上述三个模型的熔覆结束时刻分别为75 s、105 s、135 s。三条曲线在前75 s内具有完全相同的升、降温时间历程,且均随熔覆时间的延长而趋于平缓,但各瞬时温度曲线在相应时间段内的波动区间存在差异,1/2搭接率条件下温变曲线各“波峰”、“波谷”所对应的温度相对较高,表明增加搭接率会使基板整体的储热程度增大。

4 结论

利用ANSYS有限元分析软件对不同搭接率条件下的激光熔覆过程展开数值模拟,建立数学模型并求解温度场,通过理论分析取得了如下主要结论:

(1) 激光熔覆过程中,基体上分布的等温轮廓线近似呈“椭圆”形,其长轴方向与激光束扫描方向相一致,搭接率的调整会显著影响基材等温线的分布区间;

(2) 激光辐射传热是导致熔池形成的主要原因,搭接率对熔池温度场的影响不大,但会通过改变基板温度分布,间接影响到熔池内部温度。

(3) 基板不同区域在整个激光熔覆过程中所承受的温度载荷存在较大差别,包括峰值温度以及热循环周期等,搭接率的增加会增大基材整体的储热量。

[1] 张艺, 马志凯, 孙铂. 激光熔覆材料的研究现状及发展[J]. 热加工工艺, 2015,14: 40-44.

[2] 刘建永, 杨伟, 李行志. 机器人激光熔覆局部强化汽车覆盖件拉深模的应用研究[J]. 模具工业, 2015,7: 25-29.

[3] 石秋芳, 王冠聪, 张烁. 基于激光熔覆的矿用截齿再制造技术[J]. 山东煤炭科技, 2014,12: 137-138.

[4] 宫新勇. 激光熔覆沉积修复TC11钛合金叶片的基础问题研究[D]. 北京:北京有色金属研究总院, 2014.

[5] 宫新勇, 刘铭坤, 李岩. TC11钛合金零件的激光熔化沉积修复研究[J]. 中国激光, 2012,2: 85-90.

[6] 孙德俭. 工程零部件材料再生利用技术的应用与发展[J]. 新材料产业, 2015,7: 39-43.

[7] 王斌, 李崇桂, 宋晓航. 轻合金表面激光熔覆的研究现状[J]. 热加工工艺, 2015,12: 32-34.

[8] 赵丽娟, 田震, 郭辰光. 矿用截齿失效形式及对策[J]. 金属热处理, 2015,6: 194-198.

[9] 赵文强, 苗鸿宾, 梁艳. 采煤机截齿的激光熔覆修复技术研究[J]. 煤矿机械, 2012,4: 175-177.

[10] 胡振南, 张玉堂, 王娜娜. 激光熔覆技术在矿用截齿上的应用[J]. 山东煤炭科技, 2014,8: 95-96.

[11] 咸士玉, 杨爱萍, 颜羽. 扫描路径和搭接率对激光平面熔覆基板变形的影响[J]. 航天制造技术, 2011,2: 26-28.

[12] 席明哲, 张永忠, 石力开. 激光快速成形金属薄壁零件的三维瞬态温度场数值模拟[J].中国有色金属学报, 2003,13(4):887-892.