压力容器焊接缺陷磁记忆信号特点

2015-01-11陈健飞李克鹏刘海波王安泉周先军徐忠文

陈健飞,李克鹏,刘海波,王安泉,周先军,徐忠文

(1.胜利油田技术检测中心特检所,东营 257000;2.中国石油大学(华东)机电工程学院,青岛 266580)

金属磁记忆检测技术[1]是近年来兴起的一种新的无损检测方法,可检测受载铁磁构件缺陷产生前的局部应力集中,为缺陷的预诊断及寿命预测提供依据,进而保障构件的安全,能够对铁磁构件进行早期诊断的无损检测方法[2-4]。铁磁工件受工作载荷的作用,其残余磁性会发生改变和重新分布,在应力与变形集中区形成最大的漏磁场(Hp)的变化,漏磁场切向分量Hp(x)具有最大值,法向分量Hp(y)改变符号且具有零值点。通过对漏磁场场强及其梯度的测定,可以确定工件的应力集中区及应力集中程度,有利于及时检测与预防构件缺陷[1,5]。目前,有关缺陷应力集中磁记忆检测方面的研究,大多集中在单向应力状态定性的研究上[6-9],复合应力状态下的磁记忆检测特征信号的对比与缺陷的定性还有待于进一步研究。笔者主要针对压力容器未知缺陷进行磁记忆检测以分析确定缺陷类型,并采用X 射线检测加以验证;然后,对压力容器进行压力试验,分析对比破坏后缺陷处的磁记忆检测信号,以确定缺陷处磁记忆检测信号特点及复合应力作用下缺陷磁场变化规律。

1 试验材料及方法

1.1 试验材料

基于压力容器设计标准GB150.1~GB150.4-2011,材料选择20g钢(20g材质的钢材属优质碳素结构钢,是锅炉用材质,抗拉强度为410 MPa,屈服极限230~250MPa),设计长度1200mm、直径400mm、厚度4mm 的含两道纵焊缝、三道环焊缝椭圆封头压力容器;其在罐体与椭圆封头上含有未知缺陷。

1.2 检测方法

压力容器设计加工完成后,采用X 射线检测确定未知缺陷类型与分布,压力容器上缺陷分布如图1所示;采用俄罗斯动力诊断公司生产的TSC-4M-16型应力集中磁记忆检测仪进行检测,该议器采用金属磁记忆法检测结构应力-变形状态,配有专用16通道铁磁探测式传感器,能够根据检测得到的磁场法向分量强度值和变化特性,对结构应力-变形状态进行评价[10]。

图1 容器开裂位置

2 试验数据分析

分析容器上缺陷位置处磁记忆信号特点,以确定缺陷类型,并利用X 射线检测验证通过磁记忆检测确定的缺陷类型的准确性。水压试验后利用磁记忆检测技术分析缺陷在复合应力下的磁记忆信号特点与扩展状况,容器开裂位置如图1所示。

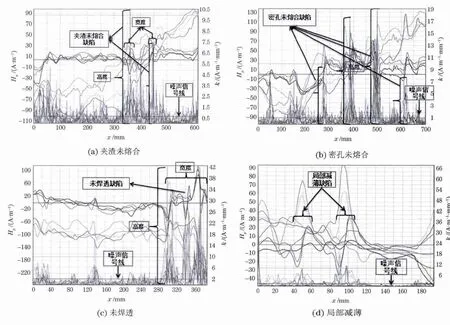

2.1 缺陷磁记忆信号特征分析

分析压力容器上不同缺陷位置处的磁记忆信号分布特点,以确定缺陷类型(图2),前期拉伸试验确定20g磁场梯度预警值Ky=6.5A·m-1·mm-1。由图2可见,夹渣未熔合处磁场强度波动不大,波宽较小,磁场强度峰值Hp=40A·m-1、磁场强度波宽ΔX=10mm;磁场梯度超过预警值并超过噪声信号值Kz(0.5A·m-1·mm-1)的4倍,即K=10.5A·m-1·mm-1。密孔未熔合处磁场强度呈现窄瘦尖锐型波峰,磁场强度峰值、梯度值较夹渣未熔合缺陷提升较大,磁场梯度超过预警值与噪声信号值Kz(1.0A·m-1·mm-1)的4倍,即Hp=126A·m-1、ΔX=8mm、K=10.5A·m-1·mm-1。未焊透缺陷处磁场强度出现明显波动伴有零星过零点,波宽较大,波宽范围内磁场梯度值较大超过磁场强度预警值6倍与噪声信号值Kz(2.0A·m-1·mm-1)的4倍,即Hp=120 A·m-1、ΔX=80 mm、K=42A·m-1·mm-1,说明未焊透缺陷应力集中较明显。局部减薄缺陷处磁场强度呈现波峰,波峰宽度与缺陷尺寸几乎相同,Hp=120A·m-1、ΔX=10mm(约等于压力容器内壁预制减薄缺陷的直径),缺陷边缘位置出现过零点,磁场梯度在缺陷范围内出现极值,超过预警值与噪声信号值Kz(2.0 A·m-1·mm-1)的4 倍,K=18A·m-1·mm-1。

图2 水压试验前不同缺陷位置处的磁记忆信号特征

利用X 射线检测结果验证磁记忆方法确定缺陷类型的有效性,磁记忆检测仪检测位置的X 射线检测结果如图3所示。由图可知,X 射线结果与磁记忆信号分析焊缝缺陷类型基本相符,说明磁记忆检测结果具有一定的有效性。

图3 水压试验前不同缺陷的X 射线检测结果

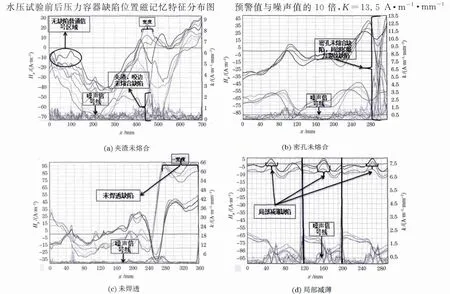

2.2 水压试验后缺陷特征分析

水压试验过程中压力容器沿A2纵焊缝开裂,开裂后对其它焊缝缺陷位置进行磁记忆检测,分析复合应力作用下,缺陷位置的磁记忆特征变化。

图4 水压试验后容器(开裂)不同缺陷位置处的磁记忆信号特征

焊接过程中焊缝上产生残余应力而导致应力集中现象,缺陷位置处应力集中更为明显,所以焊缝上磁记忆信号明显,噪声信号值较高,缺陷位置磁记忆特征明显;水压试验压力容器开裂,部分焊缝在复合应力作用下达到屈服极限,焊缝上残余应力得到释放,应力集中程度相对降低,噪声信号值减小。对比水压试验前后压力容器缺陷位置磁记忆特征分布图可发现,水压试验后焊缝上磁记忆特征信号较为平缓,磁场强度与磁场梯度都有所减小,磁场梯度值出现峰值部分缺陷处未超过预警值,但磁场强度特征表象同样明显。如图4(a)所示,夹渣未熔合处磁场强度与磁场梯度出现峰值,峰值强度HPf=24A·mm-1>4HPp(普通强度)、ΔX=20mm=2ΔXp(普通磁场强度波形宽度),K=2.5 A·m-1·mm-1>4Kz(Kz=0.5A·m-1·mm-1)。如图4(b)所示,密孔未熔合处仍然为窄瘦型波峰,=75 A·mm-1>3,ΔX=8mm=ΔXp,磁场强度大于预警值与噪声值的10倍,K=13.5A·m-1·mm-1>Ky>10Kz(Kz=0.5A·m-1·mm-1),出现此种现象可能是密孔未熔合处在复合应力作用下内部发生撕裂形成微观裂纹,故推测可能出现局部裂纹缺陷。如图4(c)所示,未焊透区域磁场强度出现平整型波峰,强度峰值高于普通信号的9倍,波宽明显大于其它类型缺陷,HPf=100 A·mm-1>10HPp,ΔX=100mm=10ΔXp;复合应力作用下可能使未焊透位置材料达到强度极限从而出现明显裂缝,使应力集中得到释放,所以此位置的磁场梯度值较小,与噪声信号几乎相同,K=Kz=1A·m-1·mm-1,打磨此焊缝位置发现宏观裂纹。如图4(d)所示,局部减薄缺陷位置处信号出现光滑波峰,由于局部减薄位置出现变形使应力集中释放,所以磁场强度峰值大幅度降低,波峰宽度仍然与减薄尺寸相同,缺陷区域内磁场梯度值低于预警值但仍高于噪声信号值Kz的4倍,HP=5A·mm-1、ΔX=10mm(约等于压力容器内壁预制减薄缺陷的直径)、K=2A·m-1·mm-1>4Kz(Kz=0.4A·m-1·mm-1)。

对比水压试验前后焊缝缺陷磁记忆检测结果,发现未焊透区域对特征波形宽度敏感,这是由于未焊透属面状缺陷,对应力集中敏感,对强度、疲劳等性能影响较大,而使波形宽度变化明显;随缺陷增大焊缝受损程度加大,当达到材料强度极限时未焊透缺陷出现裂纹,使应力集中释放漏磁场梯度变化不明显,而使波形宽度变化明显。夹渣缺陷属体积缺陷,焊缝表面受损甚小,由于没有出现明显缝隙,焊缝未熔合缺陷应力集中更加强烈,使磁场梯度明显增大,所以未熔合对磁场梯度较为敏感。基于两种焊缝缺陷对磁记忆信号特征敏感性不同,分析压力容器上不同缺陷特点:未熔合缺陷对磁场梯度较为敏感,梯度值高于预警值与噪声信号值的4倍,磁场强度曲线出现窄瘦型波峰,波峰宽度与普通信号相差不大;未焊透缺陷对磁场强度较为敏感,磁场强度波宽高于普通信号的3倍以上,大部分的磁场梯度值超过预警值与噪声信号值的4倍;局部减薄缺陷处磁场强度出现明显波峰,波宽与缺陷大小几乎相同,磁场梯度超过预警值与噪声信号值的4倍。

复合应力作用后焊缝上的残余应力得到释放,大部分焊缝磁场梯度低于预警值,无缺陷位置磁场强度相对平稳,而缺陷位置磁场强度仍表象明显;所以,缺陷位置仍存在相对应力集中,复合应力作用后不能只运用磁场梯度判断应力集中,而应综合磁场强度分布特点判断压力容器上的缺陷位置与类型。

3 结语

通过磁记忆检测,分析压力容器上未熔合、未焊透、局部减薄三种缺陷的磁记忆信号分布特点,并利用X射线检测进行验证,表明通过分析磁记忆信号特征对三种缺陷类型进行定性分析有一定的有效性。水压压裂试验后,压力容器焊缝残余应力得到释放,焊缝及缺陷位置磁记忆检测信号有所减弱,但通过分析水压试验后压力容器缺陷位置磁记忆检测信号,可判断部分焊缝缺陷位置出现宏观裂纹扩展缺陷。

[1]任吉林,林俊明,池永滨,等.金属磁记忆检测技术[M].北京:中国电力出版社,2000:5-20.

[2]DOUBV A A.The express technique of welded jointse examination with use of metal magnetic memory[J].NDT&E lnternational,2000,3(6):351-362.

[3]苏兰海,马祥华,陈工,等.铁磁材料零件疲劳损伤磁记忆检测方法的实验[J].测试技术学报,2009,23(2):145-150.

[4]任吉林,林俊明,任文坚,等.金属磁记忆检测技术研究现状与发展前景[J].无损检测,2012,34(4):3-11.

[5]孙玉江,樊建春,徐鹏谊.基于磁记忆检测的钻具螺纹修扣前后应力集中程度的评价[J].无损检测,2014,36(5):6-10.

[6]刘红光,张卫民,王朝霞,等.基于磁记忆法的焊接缺陷检测技术研究[J].北京理工大学学报,2007,27(9):811-814.

[7]杜波夫,考罗考利尼柯夫.焊接缺陷的金属磁记忆法检测[J].焊管,2008,31(2):44-48.

[8]刘红光,张卫民,毛新颜.基于磁记忆检测技术的焊接缺陷多参数识别系统[J].制造业自动化,2009,31(2):7-10.

[9]邸新杰,李午申.金属磁记忆在焊接缺陷检测领域的研究现状及发展[J].焊接技术,2009,38(2):2-4.

[10]汪滨波,廖昌荣,骆静,等.金属磁记忆检测技术的研究现状及发展[J].无损检测,2010,32(6):467-474.