基于小波包分解的不锈钢焊缝超声TOFD检测图像修正

2015-01-11王丽英刘国奇陈振华孟贵云李新蕾

王丽英,刘国奇,陈振华,邱 林,孟贵云,李新蕾

(1.新疆科瑞检测科技有限公司,克拉玛依 834009;2.杭州华安无损检测技术有限公司,杭州 310023;3.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

奥氏体不锈钢焊缝常服役在高温高压、腐蚀、冲刷、放射性的恶劣环境下,是完整构件的薄弱区域。通过无损检测方法及早发现焊缝缺陷及服役损伤是设备安全运行的重要保障[1-3]。超声衍射时差法(超声TOFD 法)具有检测信息丰富、抗噪声强、效率高、定位定量准确等优势[4-5]。基于检测A 信号按灰度级染色可获得超声TOFD 检测图像;其比单个A 信号更直观,信息更丰富,缺陷特征更明显。然而,不锈钢焊缝组织对超声波的强烈散射及衰减易导致衍射波微弱、噪声强、信噪比低等问题;成像时出现模糊、变形、误判、无法辨识[6]等问题。因此,从根源上说,提高不锈钢焊缝超声TOFD 成像质量应首先提高检测信号的信噪比及时间分辨率。目前小波变换、模态分解、维纳滤波等信号处理方法已经用于超声检测信号的处理与识别中[7-8]。

小波包变换依据噪声信号在时频域的不同特性改变时频窗口尺寸,以较高的精度分析处理整个频率范围的细节信号,是应用广泛的超声无损检测信号分析方法[9-11]。小波包分解技术将信号分解到特定尺度(频率)范围的同时,还能够保持较好的时域分辨率,特别适用于按时差进行缺陷定位定量的超声TOFD 检测技术。

笔者分析了奥氏体不锈钢焊缝柱状晶组织对超声TOFD 检测信号的影响,采用三层小波包分解技术对检测信号进行分析,并基于重构的分解信号进行灰度成像,取得了较好的结果。

1 试样制备及试验方法

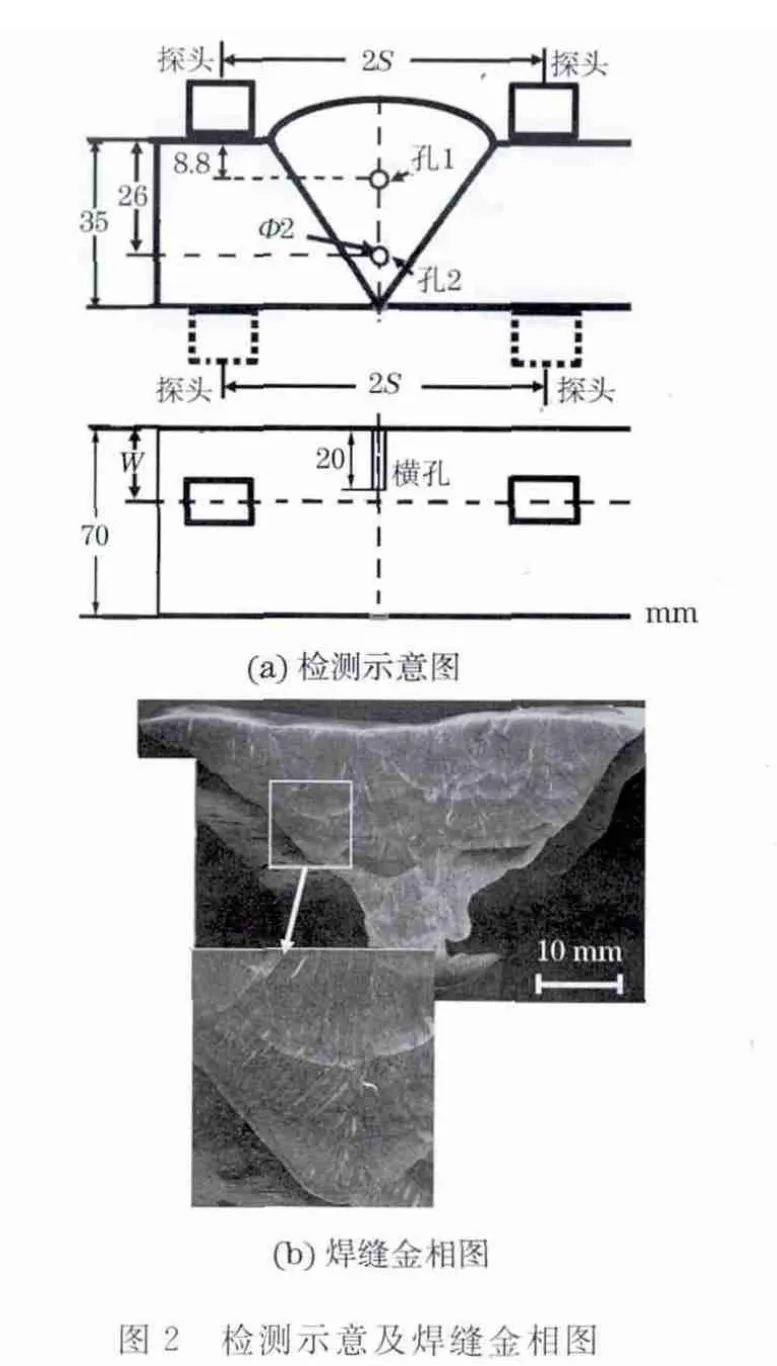

检测试样为开90°V 型坡口、板厚35mm 的不锈钢埋弧焊对接焊缝,试样宽度为70mm,母材牌号为0Cr18Ni9Ti。按英国超声TOFD 检测的相关标准(BS EN 15617:2009),在垂直于试块截面的焊缝中心轴上加工不同深度横孔作为人工缺陷,横孔直径2mm、长度20mm。共加工两块试样,如图1所示。

图1 试样结构及检测示意

为便于原始信号的提取及处理,试验系统及成像软件均自主开发研制。检测探头为中心频率5 MHz,晶片直径6.35mm,角度60°的超声TOFD专用探头。两探头按焊缝中心轴线对称放置、探头声束入射点间距设为2S,如图2(a)所示。不锈钢焊缝中柱状晶组织具有垂直于熔合线并朝焊缝中心生长的趋势;随着柱状晶粒不断接近焊缝中心,其生长方向亦趋于垂直焊缝上下表面[12]。试验中焊缝金相图显示了不锈钢焊缝各向异性的组织结构,如图2(b)所示。由于焊缝金相结构的各向异性,分别从余高侧和焊缝根部侧提取检测信号。

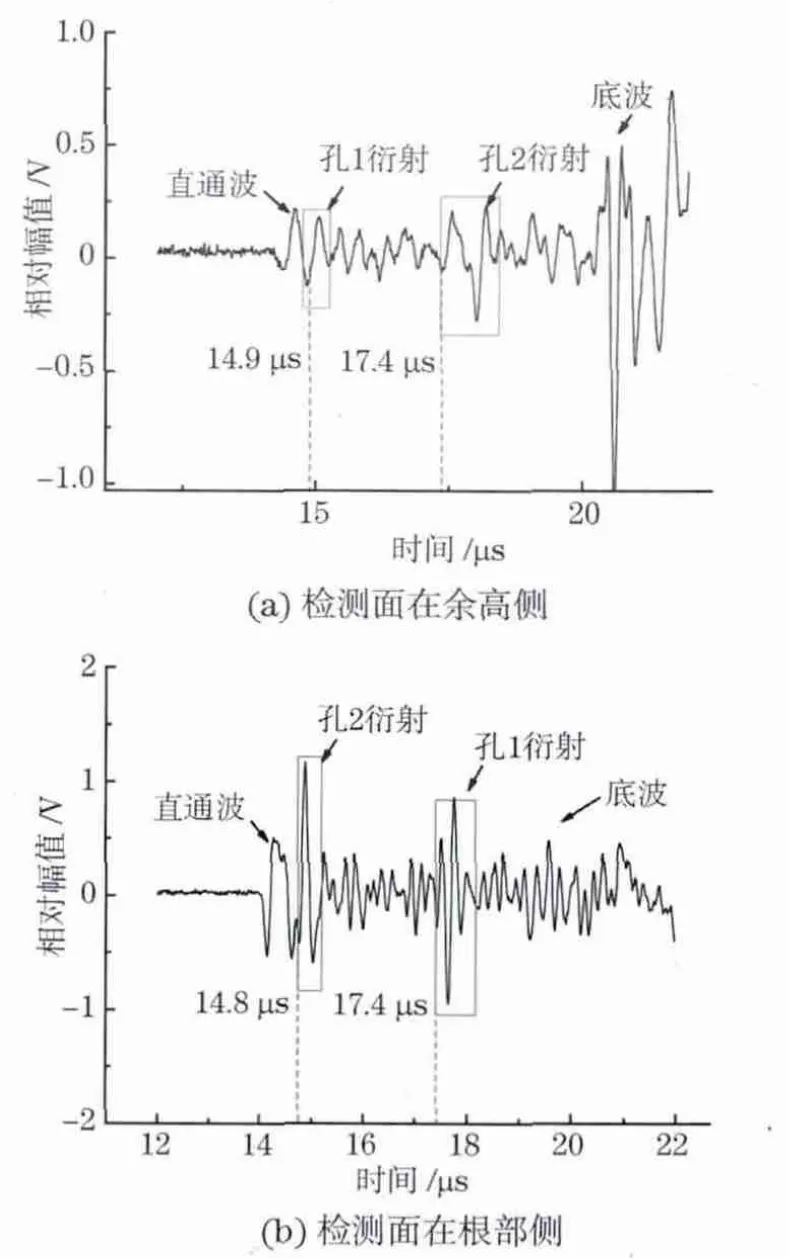

图3为检测探头在焊缝余高侧和焊缝根部侧的检测信号。试验参数为:2S=51mm、增益30dB,声束交点在焊缝中的深度为15mm,声束能以较大的能量覆盖焊缝中两孔。根据TOFD 定位公式可确定检测信号的意义。

图3 焊缝中横孔的不同检测面的超声TOFD 检测波形

式中:t为缺陷信号的时间位置;2S为探头声束入射点间距;d为目标缺陷深度;c为纵波声速5 850m/s;t0为探头延迟。

此处t0=2.7μs;按式(1)可确定试样1中两横孔衍射波的时间位置分别为14.6,17.9μs,与试验提取的检测波形一致,如图3所示。

定义信噪比R为:

式中:SNMAX为噪声最大幅度;SFMAX为缺陷衍射波最大幅度。

据图3及式(2)可得两种探头布置情况下的缺陷衍射波幅度及信噪比,如表1所示。余高侧入射声波的衰减非常大,其孔衍射幅度比从根部入射时小得多;余高侧入射声束遭遇到的柱状晶散射更为严重,其信噪比也小于从根部入射的情况;从余高侧检测的信号难以确认孔1的衍射波位置。由于焊缝组织的各向异性导致了根部侧的检测效果比余高侧检测时好得多,究其原因应是余高侧检测时声束与柱状晶生长方向的夹角(≤90°)比根部检测时大得多;此夹角越大,检测声束受层片状柱状晶的衰减和散射越强、信噪比越低;因此,后续试验的检测面均定为焊缝根部侧。

表1 探头两种布置方式下的检测效果对比

2 焊缝超声TOFD信号分析

将检测探头布置于焊缝根部侧,参数设置同上节,探头沿着焊缝方向运动进行D 扫描成像。扫描经过无缺陷焊缝、试样2、试样1(为便于成像对比,试验中将3块试样拼合在一起),如图4所示。由图可见,图中能够显示试样1的两个横孔缺陷及试样2中部横孔缺陷(白色箭头),但扫描图中包含了大量的噪声纹路,特别是完好焊缝15.75μs处包含了大量的噪声波纹、容易出现误判;此外,横孔缺陷特征图像也出现了明显的形状扭曲,给缺陷评价造成了干扰。

图4 不锈钢试样焊缝的超声TOFD 成像

小波包变换在表示信号时频特征时具有自适应性,在将原始信号分解到确定的尺度(频率)范围的同时还能保留较精确的时域信息。由于TOFD 法通过特征信号的时间差来测深定高,因此按尺度(频率)分解的时域信息的准确与否是至关重要的。参照图4提取试样1(118mm 位置)、试样2(62mm 位置)的缺陷检测信号中,存在噪声干扰,表现在灰度图上为大量的波纹图形,如图5所示。

图5 试样1,2的典型缺陷检测信号

对缺陷检测信号进行三层小波包分解,获得频率范围由低到高的8个分解信号D1~D8并计算其能量,如图6(a)所示。分解信号D1、D2占原始信号能量的98%,含有大量的缺陷信息。图6(b)、(c)分别为两缺陷信号在第三层分解中的最低频分解信号。

根据图5,6 计算原始信号与对应的分解信号D1的缺陷信噪比;对于试样1计算了16μs附近和19μs附近的信噪比,对于试样2仅选取19μs的噪声计算信噪比。表2 显示:该分解信号D1 与原始信号相比,信噪比有一定提高;更为重要的是,滤波后信号的高频噪声显著降低,由此图像的干扰波纹将大大减少。

图6 缺陷信号的小波包分解

表2 滤波前后典型缺陷衍射信号的信噪比

3 信号重构及图像分析

TOFD 成像按A 信号的幅度及相位进行灰度染色,范围从纯白色到纯黑色:纯白色表示正相位满屏幅值、幅度为零时为中间灰色、负向满屏幅值为纯黑色。基于分解信号D1、D2分别进行灰度成像,如图7所示。与图4显示的原始图像相比,基于分解信号D1成像的焊缝超声TOFD 检测灰度图的质量得到了较大改善,白色箭头所示的横孔缺陷图像如图7(a)所示。图7(a)的波纹干扰图像明显降低,突出表现为完好焊缝中疑似缺陷波纹被滤除(24.8mm位置),避免了误判;由于分解后的信号保持了准确的时域信息,横孔缺陷图像的扭曲变形也得到了很大改善。图7(b)显示的是基于D2成像的焊缝TOFD 检测灰度图;该分解信号能量较高,但其受到的结构噪声的影响非常大,除试样1中孔1能够较明显分辨外,其余缺陷淹没于噪声波纹中而难以分辨。

4 结语

(1)在奥氏体不锈钢焊缝上选择合适的检测面及探头角度,减小柱状晶生长方向与声束入射方向的夹角(≤90°)有利于降低衰减、提高信噪比。在焊缝根部侧布置探头能较好地发现焊缝中直径2mm的横孔。但由于噪声依然显著,超声TOFD 灰度图中分布大量干扰波纹、容易误判且缺陷特征图像出现了扭曲和变形,不利于检测结果的评定。

(2)对基于三层小波包分解信号中最低频率范围的分解信号D1进行灰度成像,有效地降低了焊缝超声TOFD 检测图像的干扰波纹,同时横孔特征图像的扭曲与变形也得到了较好的修正。

[1]周杨,梁春雷.制氢装置中变气系统奥氏体不锈钢设备失效问题分析[J].石油化工设备技术,2013,34(4):31-37.

[2]张鹰,张延丰,雷毅.奥氏体不锈钢焊缝的超声波检测方法研究[J].无损检测,2006,28(3):119-122.

[3]孙咸.不锈钢焊缝金属的组织演变及其影响[J].机械制造文摘,2012(6):6-10.

[4]BALASUBRAMANIUM T,BABY S,PARDIKAR R J.Time-of-flight diffraction technique for accurate sizing of surface breaking cracks [J].Insight,2003,45(5):600-604.

[5]BASKARAN G,BALASUBRAMANIAM K,LAKSHMANA R C.Shear-wave time of flight diffraction(S-TOFD)technique[J].NDT & E International,2006,39(6):458-467.

[6]林莉,杨平华,张东辉.厚壁铸造奥氏体不锈钢管道焊缝超声相控阵检测技术概述[J].机械工程学报,2012,48(4):12-18.

[7]盛朝阳,刚铁,迟大钊.基于分水岭方法的超声TOFD 检测图像分割[J].机械工程学报,2011,47(8):35-40.

[8]毛秉毅.基于分离谱技术的自适应带通滤波法在超声检测中的应用[J].仪器仪表学报,2006,27(6):1390-1391.

[9]齐爱玲,刘涛,马宏伟.基于小波变换的焊接缺陷超声信号处理[J].仪器仪表学报,2006,27(6):1390-1391.

[10]CHEN Han-xin,ZUO Ming J,WANG Xiao-dong,et al.An adaptive morlet wavelet filter for time-of-flight estimation in ultrasonic damage assessment [J].Measurement,2010,43:570-585.

[11]罗雄彪,陈铁群,万英.超声检测信号中的小波包分析[J].机械工程学报,2006,42(4):142-146.

[12]孙晓娜,雷毅,张鹰.厚板奥氏体不锈钢焊缝显微组织分析[J].金属热处理,2006,31(10):21-23.