弹带挤进膛线过程摩擦磨损试验及失效机理分析*

2015-01-04胡慧斌陈树肖王洪波曹立军

胡慧斌,陈树肖,王洪波,曹立军

(军械工程学院,石家庄050003)

弹带挤进膛线过程摩擦磨损试验及失效机理分析*

胡慧斌,陈树肖,王洪波,曹立军

(军械工程学院,石家庄050003)

弹带挤进膛线是一个复杂非线性的力学过程。膛线起始部磨损量是身管寿命评判的重要技术指标之一。为了真实地反映弹带挤进膛线过程中膛线起始部的磨损失效过程,以身管材料PCrNiMo钢制作销试样,以弹带材料96黄铜制作盘试样,基于MMS-1G型销-盘式摩擦磨损试验机进行高温高速条件下的摩擦磨损试验,测定PCrNiMo钢/96黄铜摩擦副在高温、高速、干滑动条件下滑动速度和接触压力对摩擦系数和磨损率的影响。并应用扫描电子显微镜对摩擦表面进行观察,研究滑动速度和接触压力在销试样磨损失效过程中的影响过程。结果表明:滑动速度与接触压力对PCrNiMo钢的摩擦磨损性能有类似的影响规律,但影响程度不同,都存在敏感变化范围。

摩擦磨损试验,磨损率,失效机理,弹带,膛线

0 引言

火炮射击时,弹带挤进膛线过程是在高温、高压火药气体的推动作用下,弹带在膛线以及坡膛的碰撞和挤压作用下,产生弹性变形,继而发生塑性变形,最后被膛线侵彻的一个复杂非线性的力学过程[1-2]。弹带挤进膛线的过程伴随着膛线起始部的磨损,而膛线起始部的磨损量是身管寿命评判的重要技术指标之一。

1 试验设备

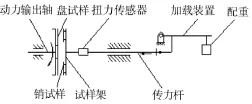

MMS-1G型销-盘式摩擦磨损试验机的最高试验温度为1 000℃,最大摩擦线速度为100 m/s,转速可达12 000 r/min,可以实现自动加载、卸载、无级变速、温度及转速的数字显示,其结构原理图和实物图如下页图1和图2所示。

2 试验材料

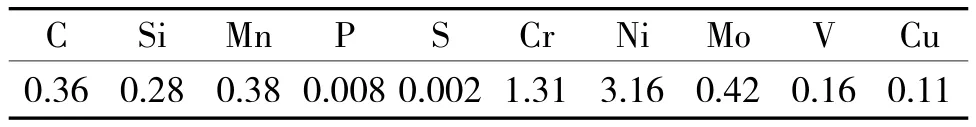

采用与身管膛线相同的材料PCrNiMo钢制作销试样,其化学成分(质量百分比)如表1所示。

图1 摩擦磨损试验机结构原理图

图2 摩擦磨损试验机

表1 销试样PCrNiMo钢的化学成分

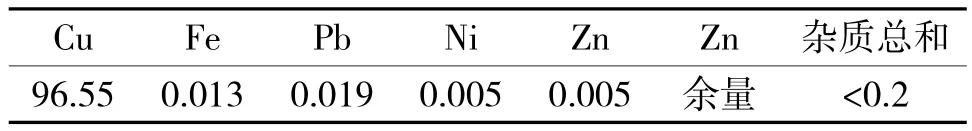

采用与弹带相同的材料96黄铜制作盘试样,其化学成分(质量百分比)如表2所示。

表2 盘试样96黄铜的化学成分

3 试验方法

选取接触压力、滑动速度和周围介质温度作为试验设定参数,试验时间为60 s。在每种典型工况下进行3次重复试验,通过取3次试验的平均值确定摩擦系数和磨损率。

通过摩擦磨损试验机上的摩擦力矩传感器测得摩擦力矩,摩擦力矩与力臂(力臂是盘试样的半径)的商即为摩擦力F,按式(1)计算出摩擦系数μ[4]。

式中,F为摩擦力;N为施加在销试样上的法向压力。

磨损量采用测量磨损失重的方法得到。每次试验前、后,用酒精清洗销试样后烘干,采用BS210S电子分析天平(感量为0.1 mg)测量销试样的磨损质量损失,按式(2)计算磨损率W:

其物理意义为单位摩擦功的磨损量。式中ΔW为磨损质量损失(mg);R是平均摩擦半径,也就是销试样摩擦表面与盘试样的旋转轴中心之间的距离(m);t为摩擦时间(sec);n为盘试样的转速(r/min);N为施加在销试样上的法向压力(N);μ为摩擦系数[5]。

4 试验结果及分析

在给定温度的条件下(常温25℃、400℃、500℃、1 000℃),分别考察滑动速度和接触压力对摩擦系数和磨损率的影响。由于篇幅的限制,仅以500℃条件下的摩擦磨损试验为例,对试验结果进行分析。

4.1 滑动速度对摩擦系数和磨损率的影响

图3 滑动速度对摩擦系数的影响

从图3可以看出:摩擦系数随着滑动速度的增大呈现下降趋势;当滑动速度在20 m/s~50 m/s之间时,摩擦系数随着滑动速度的增加下降较快,说明在该滑动速度区间内,摩擦系数对于滑动速度比较敏感;而当滑动速度在50 m/s~70 m/s之间时,摩擦系数随着滑动速度的增加而缓慢降低,说明在该滑动速度区间内,滑动速度对摩擦系数的影响比较小,摩擦系数趋于稳定。

图4 滑动速度对磨损率的影响

从图4可以看出:随着滑动速度的增加,销试样的磨损率增加;在滑动速度小于等于40 m/s时,磨损率较小,且磨损率随着滑动速度增加而增大的趋势不明显;当滑动速度大于40 m/s后,随着滑动速度的增加,磨损率增加的趋势明显,且载荷越大,磨损率增加的趋势越明显。

4.2 接触压力对摩擦系数和磨损率的影响

从下页图5可以看出:在滑动速度较低时,随着接触压力的增加,摩擦系数急速下降,摩擦系数的波动范围较大,稳定性较差;但随着滑动速度的升高,接触压力的增加使得摩擦系数下降的趋势逐渐平缓,变得不明显,比滑动速度低时稳定,同时摩擦系数也有所降低。

图5 接触压力对摩擦系数的影响

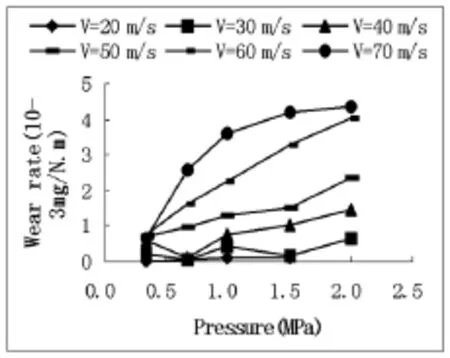

图6 接触压力对磨损率的影响

从图6可以看出:随着接触压力的增加,销试样的磨损率呈线性增加趋势;随着滑动速度的增加,销试样的磨损率也增加,且滑动速度越大,增加的趋势就越显著。究其原因,是在高速高载的条件下,摩擦副产生了大量的摩擦热,使得摩擦表面发生软化,强度降低,发生严重的塑性流动,销试样在反复的机械作用和热应力作用下,产生大量的磨屑。

5 微观试验

高速摩擦磨损条件下销试样的失效机理要比低速条件下的失效机理复杂得多。为了分析不同滑动速度和接触压力下销试样的失效机理,对经过摩擦磨损试验后的销试样,应用EDAX型能谱分析仪和SM5610LV型扫描电子显微镜,观察销试样高温高速条件下摩擦磨损后的形貌,并对摩擦表面的成分进行分析,初步探讨滑动速度和接触压力对摩擦系数、磨损率的影响,以及销试样PCrNiMo钢的失效机理。

5.1 滑动速度的影响

如图7(a)所示:在滑动速度为20 m/s、接触压力为0.66 MPa时,摩擦表面比较粗糙,摩擦副的接触表面上出现了金属转移,这是因为接触点发生塑性变形流动,并进一步形成粘着接点。接点在运动方向上长大并被剪断,然后又形成新的接点,新接点又被剪断,随着摩擦过程的进行,整个摩擦表面布满了被不断剪断的接点和转移过来的黄铜而产生粘着磨损。当两种材料发生粘着磨损时,剪断不一定只发生在较软材料一边,较硬材料也会粘附到较软材料表面上去,对于PCrNiMo钢/96黄铜摩擦副来说,不仅黄铜转移到钢上面去,而且钢也会转移到黄铜上面去,只是数量上比黄铜的转移要少得多[6]。导致磨粒磨损过程的产生,是由于铜离子的冷作硬化所致,也可能是由于钢质粒子脱离钢销而粘附到铜表面上所致,只是钢销的磨损量较小,因而磨损率较低。

图7 不同滑动速度下磨损表面的扫描电镜照片和能谱分析

如图7(c)所示:随着摩擦磨损过程的进行,大量的动能转化为热能,塑性变形进一步增大,当滑动速度达到70 m/s、接触压力为1 MPa时,动能比低速时要大的多,在摩擦过程中转化为热能,使摩擦表面温度逐渐升高,这会造成基体塑性变形程度增加而使摩擦表面光滑形成薄膜,摩擦系数降低,同时销试样表面硬度下降,表面出现了剥落坑,导致磨损率增加。这与图3和图4中摩擦系数与磨损率随滑动速度的变化趋势一致。

5.2 接触压力的影响

在试验结果分析中可以看出,销试样的摩擦系数随着接触压力的增加有减小的趋势,同时磨损率却显著地增加。这种影响是通过对接触面积的大小和变形程度来实现的,增加接触压力使两个接触表面的真实接触面积增加。但在一般接触条件下,实际接触面积并不与法向压力成正比,而是与载荷的平方根或者立方根成正比,增加得缓慢一些。因此,接触压力的增加会使摩擦系数降低。同时,由于接触面积的增加,变形程度加剧,还使得产生的磨损粒子增多且不易从接触区排出,从而使磨损加剧。

图8 不同接触压力下磨损表面的扫描电镜照片

如图8(a)所示:当载荷为0.66 MPa、速度为70 m/s时,摩擦副表面由于受到重复性的机械作用和热应力,致使销试样出现低周期热疲劳磨损,销试样的摩擦表面上面出现裂纹,但是裂纹的数量相对较少,因而出现剥层脱落的几率小。如图8(b)所示,随着接触压力的增加,外界环境对摩擦副输入的能量增加,导致摩擦副产生的摩擦热也相应地增加,从而造成摩擦表面温度的进一步升高,热应力加剧,表现在销试样的表面上就是裂纹数目的增加;如图8(c)所示,根据摩擦学理论,在高速高载条件下,摩擦副滑动时,表层下的位错很少,位错主要集中在离开表层有一定距离处。位错的大量积聚将产生微孔隙,这些孔隙或者因为长大或者因为材料受剪而凝集起来,从而产生与磨损面平行的裂纹,当裂纹达到极限长度时,位于销试样表面的材料就以薄瓣状的形式剥落下来。

6 结束语

(1)在给定试验温度的条件下(常温25℃、400℃、500℃、1 000℃),滑动速度与接触压力对PCrNiMo钢/96黄铜摩擦副摩擦磨损性能有类似的影响规律,但在不同的滑动速度与接触压力下,滑动速度与接触压力对摩擦磨损性能的影响程度不同。

(2)在中等大小的滑动速度与接触压力范围内,PCrNiMo钢/96黄铜摩擦副的摩擦系数和磨损率对滑动速度和接触压力的改变十分敏感,因此,材料的摩擦磨损特性存在着敏感的滑动速度和接触压力范围。

[1]张喜发,卢兴华.火炮烧蚀内弹道学[M].北京:国防工业出版社,2001.

[2]张树霞.弹带挤进过程的有限元分析[J].四川兵工学报,2008,27(2):51-52.

[3]Sun H Y,Ma J S,Yao J J.Dynamic Analysis on the Rotating Band’s Engraving Process[C]//Advanced Material Research, Trans Tech Publications,Switerland,2010.

[4]张永振,贾利晓.材料干滑动摩擦磨损性能的研究进展[J].润滑与密封,2010,35(9):1-7.

[5]Douglas R M,Steel J A,Reuben R L.A Study of the Tribological Behavior of Piston Ring/cylinder Liner Interaction in Diesel Engines using Acoustic Emission[J].Tribology International,2006,39:1634-1642.

[6]Choi J S,Nawax S,Hwang S K.Forgeability of Ultra-fine Grained Aluminum Alloy for Bolt Forming[J].International Journal of Mechanical Sciences,2010,52(10):1269-1276.

[7]Nagaswa A H,Hato K.Wear Mechanism of Copper alloy wire Sliding Against Iron-base Strip Under Electric Current[J]. Wear.1998(216):179-183.

Tribological Test and Failure Mechanism Analysis of Driving Band’s Engraving Processunder

HU Hui-bin,CHEN Shu-xiao,WANG Hong-bo,CAO Li-jun

(Ordnance Engineering College,Shijiazhuang 050003,China)

Driving band’s engraving process is a complex and nonlinear dynamic behavior.The wear extent of land’s starting area is an important technical index to denote the barrel life.PCrNiMo steel is used to produce pin samples and yellow brass is used to produce disc samples.Tribological test based on MMS-1G pin-on-disk tribological tester is carried out to study the tribological characteristics and explore the surface wear mechanism under high-speed,elevated-temperature and dry-sliding conditions.Morphologies of wear surface are studied by SEM and the influences of sliding velocity and contacting pressure on wear surface are generalized.Test results indicate that the influences of sliding velocity and contacting pressure on tribological characteristics of PCrNiMo steel are similar,but their influence extents are different,and they all have sensitive variation ranges.

tribological test,wear rate,failure mechanism,driving band;land

TP391.9;TJ303

A

1002-0640(2015)12-0167-04

2014-11-08

2015-01-19

总装军内科研项目(装X字[2013]609号)

胡慧斌(1980-),女,河北沧州人,博士。研究方向:武器系统仿真与信息化。