轿车变速箱薄壁零件车削夹具设计

2015-01-03李燕

李 燕

(上海交运汽车动力系统有限公司,上海 200129)

工艺设备

轿车变速箱薄壁零件车削夹具设计

李 燕

(上海交运汽车动力系统有限公司,上海 200129)

在汽车零部件制造企业生产中,夹具在保证工件加工质量、提高生产率和降低成本等方面起着越来越重要的作用。薄壁零件具有重量轻、用料少、结构紧凑等优点,在汽车零部件生产中占了很大的比例。由于薄壁零件具有刚性差、强度弱等特点,在加工中极易发生形变,使零件的形位误差增大,不易保证零件的加工质量。针对这一问题,文中采用弹性夹具,并对弹簧夹头进行了优化设计。通过有限元分析方法,验证了利用优化的夹具对薄壁零件进行装夹加工能有效保证此类零件的加工精度。

薄壁零件;加工工艺;夹具设计;建模优化

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988(2015)04-101-04

引言

汽车变速箱中薄壁零件很多,这类零件对于变速箱的整体性能起着至关重要的作用。薄壁零件具有重量轻、用料少、结构紧凑等特点,在汽车领域得到了越来越广泛的应用,然而,薄壁零件刚性差,在制造过程中受到夹紧力、切削力、切削热和残余应力等因素的作用时极易产生变形,所以控制加工变形是保证薄壁零件加工质量的关键。但是由于薄壁件种类繁多,变形影响因素也错综复杂,因而工装夹具的设计与优化非常重要。

本文介绍了轿车发动机变速箱中某薄壁零件的结构特点,对引起薄壁零件加工变形的因素进行了分析。设计并优化弹性夹具,通过有限元分析验证该优化设计可以有效地保证此类零件的加工精度,有效减小零件在车削过程中的变形,确保零件的加工质量。

1、轿车变速箱薄壁零件车削工艺规程设计

1.1 轿车变速箱薄壁零件

薄壁零件如图1所示,材料采用SAE1035(国产35#代)热轧钢板,大批量生产。工件夹持直径为136.5mm,圆跳动公差为0.08,σs≥20%内外径的尺寸精度要求较高,属较大直径的薄壁零件,各技术要求可见表1。

表1 薄壁零件技术要求

1.2 影响薄壁零件加工精度的因素

影响薄壁零件加工因素有许多,如机床的几何误差、夹具误差、工艺系统的受力变形、受热变形、振动变形、调整误差、工件残余应力引起的误差等等,其主要为受力变形、受热变形和振动变形三个方面,其他影响因素见图2。

(1)受力变形:因工件壁薄,强度弱,在卡盘上夹紧时夹紧力不均衡会使零件产生变形,造成零件的圆度误差,从而影响工件的尺寸精度和形状精度;

(2)受热变形:由于切削热、摩擦热、派生热源、环境温度等等因素,使工艺系统各部分的变形产生差异,从而破坏了刀具与工件的准确位置及运动关系,特别是薄壁零件更容易产生变形,使工件尺寸难于控制;

(3)振动变形:在切削力(特别是径向切削力)的作用下,容易产生受迫振动和自激振动,在加工表面留下振动痕迹,影响工件的尺寸精度、形状、位置精度和表面粗糙度。

1.3 轿车变速箱薄壁零件车削加工工艺路线

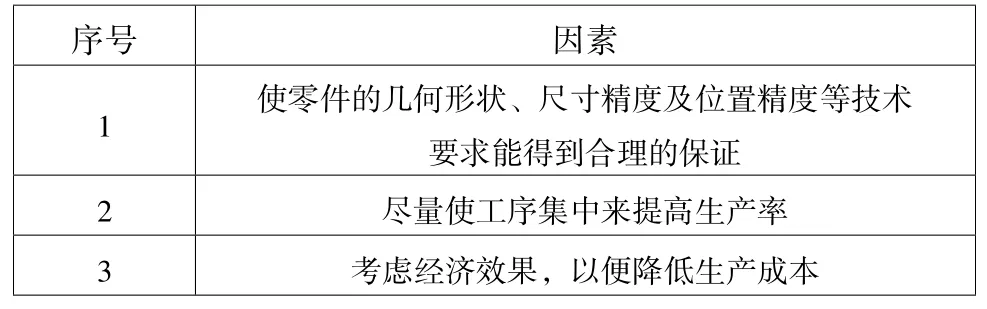

制定工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定为大批生产的条件下,可以采用万能机床配以专用工装夹具,并尽量使工序集中来提高生产率。除此以外,还应考虑经济效果,以便降低生产成本,归纳为表2。

表2 加工工艺路线考虑的因素

工序10:车外圆φ139±0.3mm和φ150.5±0.3mm,选用YV-200E CNC立式车床和专用夹具。

工序20:车削端面,保证最小尺寸67.8mm,选用YV-200E CNC立式车床和专用夹具。

工序30:精、细镗孔φ54.9mm,选用T740金刚镗床。

按照上述工艺路线,使加工过程中工装夹具安装方便,也不容易造成加工误差,方案合理。

1.4 轿车变速箱薄壁零件加工余量、工序尺寸的确定及刀具选取

根据上述技术参数及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸:

(1)工序10:外圆表面φ139±0.3mm。

按照《机械加工工艺手册》取加工精度IT9,毛坯复杂系数S2,则外圆表面加工余量为1.0~2.0mm,取Z=1.5mm。毛坯公差按《机械加工工艺手册》,材料系数取M1,复杂系数S2,则毛坯的偏差为±0.3mm。

由于毛坯及以后各道工序(或工步)的加工都有加工公差,因此所规定的加工余量其实只是名义上的加工余量。实际上,加工余量有最大及最小之分。

由于本设计规定的零件为大批生产,应该采用调整法加工,因此在计算最大、最小加工余量时,应按调整法加工方式予以确定。

外圆端面尺寸加工余量和工序间余量及公差为:

加工前尺寸:最大为140.8mm,最小为140.2mm

加工后尺寸:最大为139.3mm,最小为138.7mm

加工余量(单边):1.5mm

加工公差(单边):±0.3mm

综合考虑,工艺路线如下:

硬质合金刀具具有强度高,抗冲击和抗振性能好等特点,故选硬质合金90°车刀。

(2)工序20:端面圆φ126±0.5mm

零件端面厚度在车削时要将零件总宽度控制在最小尺寸为67.8mm,在车削端面圆φ126±0.5mm时,外圆端面尺寸加工余量和工序间余量及公差为:

加工后端面圆尺寸:最大为126.5mm,最小为125.5mm

切削掉的端面厚度:最大为1.9mm,最小为1.8mm

加工余量(单边):0.9mm

毛坯为旋压制成,已有孔φ52mm。内孔精度要求介于IT7~IT8之间,参照《工艺手册》表2.3-9及表2.3-12确定工序尺寸及余量见表3:

表3 各工序尺寸及加工余量

2、轿车变速箱薄壁零件车削夹具设计

为解决薄壁零件刚性差、强度弱,在切削力,特别是径向切削力、夹紧力等的作用下,极容易产生振动和变形的问题,并考虑到装夹快速省力、有一定的适用范围等方面,综合分析选择弹簧夹头来代替传统的夹具。

2.1 车削夹具的优化

本夹具主要用来粗车外圆及端面,零件属于大直径薄壁零件,在车削加工过程中,由于装夹、切削力等因素,极易产生变形,很难保证零件的加工精度和使用要求。为提高零件的加工质量,以传统弹簧夹头为基础优化改进了一套夹具,利用橡胶弹性收缩的特性来夹紧零件,使零件受力均匀,可以有效地减小零件在车削过程中的变形,确保零件的加工质量,传统的普通弹簧夹头如图3所示。

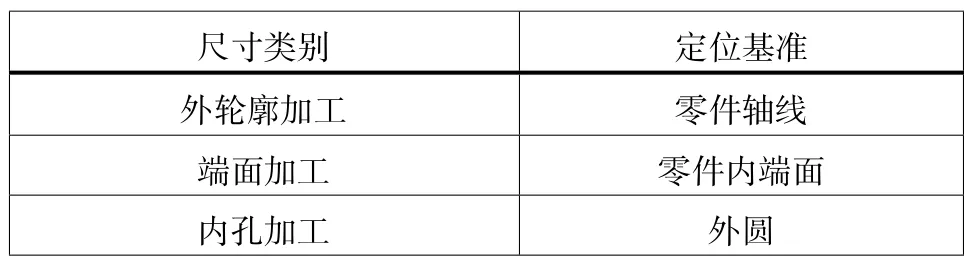

2.2 定位基准和定位方案的选择

定位基准的选择对保证加工精度和夹具结构的复杂程度均有很大影响。在考虑定位方案时,应该按工件的精度要求、工序内容等来决定应限制自由度的数目和方向。进而选择好定为基准,并考虑所需的定位元件。

本设计中,薄壁零件的中心要素为轴线,故选取该轴线为定位基准。定位方案采用定心夹紧机构(弹性夹头),因为定心夹紧机构能够在准确自动定心或对中的同时夹紧工件,所以机构中与工件定位基准相接触的元件,既是定位元件又是夹紧元件。采用定心夹紧机构的定位方案,能实现基准重合,可提高定位精度,见表4。

表4 各加工面定位基准

工件定位时,影响加工精度要求的自由度必须限制;不影响加工精度要求的自由度可以限制也可以不限制,本设计中的工件共限制了5个自由度:3个移动自由度(xr,yr,zr)和2个旋转自由度(x),y)),绕轴线(z)轴)方向的自由度没有被限制,属于不完全定位,但在实际加工工程中,由于弹簧夹头夹紧力的作用下,工件又属于完全定位,因此,加工方案符合加工要求,可采用。

2.3 夹头设计

2.3.1 普通弹簧夹头的不足

在一般自动,半自动机床及仪表机床上夹持零件,刀具或支持切削棒料的回转,薄壁零件的切削,都广泛地使用弹簧夹头。但普通的弹簧夹头仍有一些问题需要解决和改进,具体如下:

(1)弹性段的弹力过大和应力集中,使变形量不均匀,对工件的损耗和使用寿命极为不利。

(2)弹性段的硬度难以控制是影响使用寿命的关键。不能兼顾弹性段的疲劳寿命和工作孔的耐磨性,对热处理要求较高。

2.3.2 改进后弹簧夹头的特征

针对以上问题设计一套可靠,稳定的弹性车削夹具,利用弹性可胀心轴的原理,可以有效减小零件在车削过程中的变形,确保零件的加工质量。弹簧夹具是一种利用夹爪的弹性变形使工件或刀具定心和夹紧的机床附件。该夹具的设计关键是填充橡胶材料,如图4所示。

采取橡胶材料填充物能确保了整个弹簧夹头能够富有弹性,以利于收缩和松开,最主要的是这样能使变形量均匀,稳定且弹簧收缩范围大,零件不易变形。除此之外,在原有的设计的基础上,将弹簧夹头的外锥面的头部沿轴向开有6条等分(对称各3条),锥度采用10°,这既可以有效保证弹簧夹头能迅速胀开和收缩,又能减小膨胀过大变形给工件定位精度带来的不利影响,并使弹簧夹头在撑开时与工件和心轴表面有良好的接触。由于在车削过程中主轴带动夹具和工件高速旋转就会产生一定的离心力,会影响到工件的加工精度,该离心力的大小与整个夹具系统的重量成正比,因此,为减小加工过程中由于高速旋转而产生的离心力,就应尽量减轻夹具的重量,而橡胶材料的重量远远轻于原有的渗碳轴承钢,以达到减重的目的。定位套材料选用45钢,调质处理。

除此之外,弹簧夹头采用弹性较好的渗碳轴承钢制成,与聚氨酯橡胶的填充物结合能经热处理使头部外锥与夹爪内壁有较高硬度以保证坚硬耐磨,对热处理的要求也降低了。

2.3.3 弹簧夹头有限元对比分析

用CATIA软件来进行普通弹簧夹头与改进后的弹簧夹头夹紧力分析,在弹簧夹头上施加1100N的载荷,得到计算(包括网格自动划分)、解方程和生成应力应变的结果。

普通夹头工作部分的位移从下到上是由小变大的,网格分布不均匀,如图5所示。

通过冯米斯应力(Stress Von Mises)可以显示应力分布情况。图6是改进后弹簧夹头和普通弹簧夹头应力分布对比,颜色从蓝到红,表示应力逐渐变大。通过两个图比较,可以得出普通的弹簧夹头在夹紧工件时,零件上的应力分布是不均匀的,上部颜色为红色,表示所受应力最大,下部零件应力逐渐变小,而改进后的弹簧夹头应力分布是均匀的,颜色均匀。

改进后的弹簧夹头寿命要比普通的弹簧夹头寿命长,聚氨酯橡胶的疲劳寿命可达100万次以上,橡胶与夹头的粘合部位也有足够的抗剪强度,实践可知,改进后的弹簧夹头寿命可达20万次以上,使用效果很好。

综上所述,采取橡胶材料填充物的弹簧夹头能确保了整个弹簧夹头能够富有弹性,以利于收缩和松开,最主要的是这样能使变形量均匀,稳定且弹簧收缩范围大,零件不易变形。

3、结语

改进后的弹簧夹头能够满足刚性较差的薄壁零件,在夹紧力的作用下不容易产生振动,且变形量均匀,装夹可靠,寿命长,耐磨性能好等优点,很好地保证了薄壁零件的加工质量。

[1]李洪.机械加工工艺手册[M],北京:北京出版社,1998.

[2]赵凤春. FMS 中夹具设计专家系统的开发[J].信息技术,2000 (5):10-11.

[3]静恩鹤.车削刀具技术及应用实例[M],北京:化学工业出版社,2006.

[4]郑联语,汪叔淳.薄壁零件数控加工工艺质量改进方法[J].北京:航空学报,2001,22(5):35-40.

[5]沈春香.小型弹簧夹头的亚温淬火[J].机械工人(热加工),2002 (3):113-115.

[6]祁宏志. 弹簧夹头的热处理工艺[J].制造技术与机床,2002 (11):58-63.

Turning Fixture Design of Thin-walled parts for Car Transmission

Li Yan

(Shanghai JiaoYun Power Co., Ltd., Shanghai 200129)

Fixture has been playing an important role in insuring the workpiece quality, increasing productivity and reducing costs from the production of enterprises for auto parts .It accounts for a large proportion in automobile spare parts manufacturing as its characteristics of light weight,material-saving and compact structure.Thin-walled parts will be deformed in the process very easily as a result of their poor rigidity, which affect the quality of production for thin-walled parts directly. In order to reduce the deformation of workpiece in the processing, this paper adopts flexible fixture, and the optimization design was carried out on the collet chuck. the thin-walled parts' accuracy of processing can be effectively guaranteed by finite element analysis method and using the optimized fixture.

thin-walled parts; process; design of spring; Modeling optimization

U463.2

A

1671-7988(2015)04-101-04

李燕,就职于上海交运汽车动力系统有限公司。