四辊平整机组板形控制技术的开发

2015-01-01刘宇峰

刘宇峰

(宝山钢铁股份有限公司 冷轧薄板厂,上海 200431)

1 平整轧制过程中局部浪形的表现形式和成因与控制

本文以某四辊平整机组的某种轧制规格为例,对轧制过程中复杂浪控制的技术进行叙述。

1.1 中浪的表现形式、成因与控制

中浪的表现形式为:带钢的中部起浪,即中间带钢延伸量大;应力表现为中部受压,边部受拉。产生的原因主要是平整辊凸度大、平整压力小、弯辊大、张力大等,造成平整时产生新的中间浪板形,或者是来料原有的中浪缺陷由于压下小而没有得到改善。可以通过调节弯辊力的大小使其取得明显的效果,如图1所示。图1中,带宽进行归一化处理,无量纲;板形值表示带钢宽度方向某点对应的残余应力,或表示带钢内部最大拉应力与最小压应力的差值。以下图中的表示如图1。

图1 中浪缺陷和控制

1.2 单边浪的表现形式、成因与控制

单边浪的表现形式为:带钢的单个边部起浪,即某一边的带钢变形大,延伸量大;应力表现为该边部受压,其他地方受拉。产生的原因主要是平整辊凸度小、平整压力大、弯辊小、倾斜调节、张力小或者是来料左右不对称等,造成平整时产生新的单边浪。对于单边浪可以通过调节倾辊量的大小使其得到合理的改善,如图2所示。

图2 单边浪缺陷和控制

1.3 双边浪的表现形式、成因与控制

双边浪的表现形式为:带钢的两边部起浪,即两边的带钢变形大,延伸量大;应力表现为边部受压,其他地方受拉。产生的原因主要是平整辊凸度小、平整压力大、弯辊小、张力小等造成平整时产生新的双边浪板形,或者是由于平整辊凸度小、平整压力小等,造成平整时的延伸率太小,不足以改善来料本身双边浪的板形。对于双边浪可以通过调节弯辊力的大小使其得到合理的改善,如图3所示。

图3 双边浪缺陷和控制

2 平整轧制过程复合浪形的表现形式、成因与控制

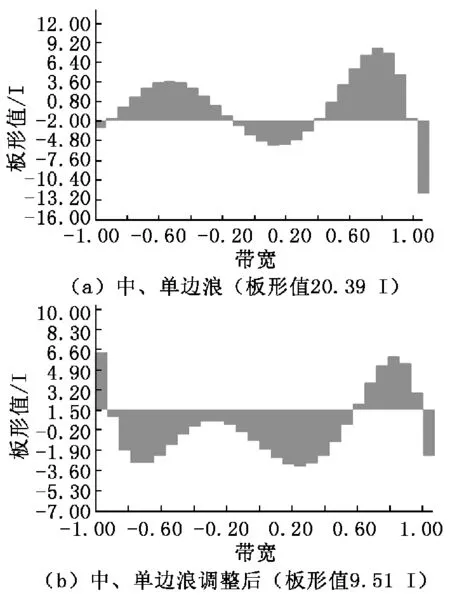

2.1 中浪和单边浪组合的中、单边复合浪

中、单边复合浪的表现形式为:带钢的中部和单个边部起浪,即中间和某一边的带钢变形大,延伸量大;应力表现为该边部受压,其他地方受拉。板形值表现为复合浪部的数值较小。产生的原因主要是平整辊不对称、局部变形膨胀过大、平整压力不适当、弯辊小、倾斜调节、张力小或者是来料左右不对称等,造成平整时产生新的中浪和单边浪。对于中、单边复合浪可以通过调节倾辊量和弯辊力的大小使其得到合理的改善,如图4所示。

图4 中、单边浪缺陷和控制

2.2 单边浪和双边浪组合的单、双边复合浪

单、双边复合浪的表现形式为:带钢的两个边部起浪,但是一边的浪形明显比另一边的大,即非对称的双边浪,此时边部的带钢变形大,延伸量大;应力表现为边部受压,其他地方受拉。板形值表现为复合浪部的数值较小。产生的原因主要是平整辊不对称、平整压力不适当、弯辊小、倾斜调节、张力小或者是来料左右不对称等因素,造成平整时产生新的单、双边浪。对于单、双边复合浪可以通过调节倾辊量和弯辊力的大小,必要时可以同时窜辊使其得到合理的改善,如图5所示。

图5 单边、双边浪缺陷和控制

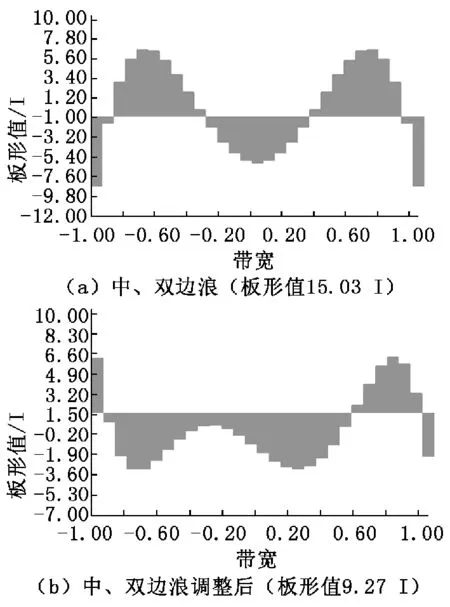

2.3 中浪和双边浪组合的中、双复合浪

中、双边复合浪的表现形式为:带钢的两边部和中部处起浪,即边部和中间的带钢变形大,延伸量大;应力表现为边部受压,其他地方受拉。板形值表现为复合浪部的数值较小。产生的原因主要是平整辊不对称,局部变形膨胀过大、平整压力不适当、弯辊小、倾斜调节、张力小或者是来料左右不对称等因素,造成平整时产生新的中浪和双边浪。对于中、双边复合浪可以通过调节倾辊量和弯辊力及窜辊量的大小使其得到合理的改善,如图6所示。

图6 中、双边浪缺陷和控制

3 结论

(1)经过大量现场试验与理论研究,基于板形机理模型与轧机的基本数据采集系统开发出一种四辊平整机组复杂浪形控制技术,在不增加硬件投资、不配置冷却装置的前提下实现了复合板形非对称缺陷的控制,并且效果明显。

(2)本文所研究的四辊平整机组复杂浪形控制技术,效果良好,板形吻合率达到90%以上,有效地提高了机组成品板形质量,给机组创造了较大的经济效益,具有进一步推广应用的价值。

[1] 连家创,刘宏民.板厚板形控制[M].北京:兵器工业出版社,1995.

[2] 任来锁.1 700mm平整机组的工艺特点与质量控制实践[J].中国重型装备,2012(3):11-12.

[3] 章文杰.冷轧平整板形控制工艺探讨[J].甘肃冶金,2010(5):4-6.