数控机床电主轴更换方法研究

2015-01-01王德华

王德华

(南车青岛四方机车车辆股份有限公司 山东青岛)

一、引言

从日本菊川铁工所引进FANUC 31i系统的高性能双铣头龙门式数控机床,机床工作台长27 m,主轴采用SKF生产的高转速电主轴,可实现双铣头同时加工,主要负责铝合金长大型材的成型加工。SKF高转速电主轴主要参数如表1。

1.SKF高转速电主轴结构

SKF高转速电主轴结构如图1所示。

2.电主轴设计使用寿命周期及检修要求

电主轴是高速(12 000 r/min)、高精度、高价值(价值120万元/台)部件,电主轴的运行寿命为5000 h。电主轴达到运行寿命,须进行拆卸、更换,拆下的电主轴返国外维修。电主轴的拆卸、更换一直由外方工程师实施,拆检、返国外检修的周期很长、费用极高,严重影响生产经营,分析、掌握电主轴拆卸、更换技术迫在眉睫。

二、电主轴拆除方法

机床W轴电主轴运转达到极限寿命并出现过流报警,需进行更换。

1.机械系统拆除

(1)确定机床在合适位置拆卸电主轴,保证电主轴有足够空间能够从主轴箱体内顺利脱出。

表1 高速电主轴主要参数

图1 SFK高转速电主轴结构

(2)将X轴、W轴设置的系统软限位位置放大,以保证在拆卸电主轴时移动X轴W轴时设备不会出现超程报警。

(3)依次拆卸主轴油冷却挡块、W轴防护罩、主轴电源线、编码器电缆及传感器电缆。为防止油液泄露,需将主轴油冷单元内的冷却油箱全部清空后,拆卸主轴冷却油管。

(4)整理主轴电缆线并用胶带包扎好,防止电主轴拆卸过程将电缆线拉伤。

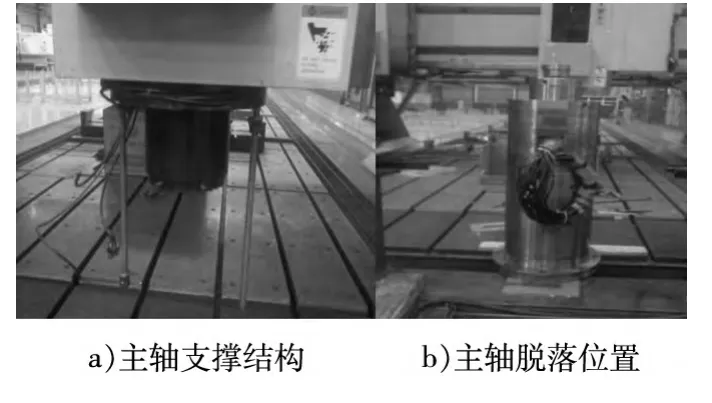

(5)制作M16×600 mm丝杆,并安装在主轴对应两侧螺栓孔上,将机床移动至主轴安放位置(图2a),使W轴到达最低位置后将主轴螺栓全部拆卸下来,主轴两侧加等高垫铁,依次松开丝杆螺帽让主轴平衡下落(注意主轴电缆线),直至主轴脱离主轴孔( 图 2b)。

(6)油冷机开机信号短接,系统会默认油冷机正常,操作机床使W轴缓慢上升至安全位置。

图2 主轴拆除示意图

2.电主轴编码器拆检、安装

(1)电主轴编码器(图 3)内部装有与齿轮模数相对应的2组或3组磁敏电阻芯片,芯片背面装有提供偏置磁场的磁钢,使用时传感器和齿轮需正确安装。齿轮转动时,会引起编码器2组或3组芯片背面磁场发生变化,从而使传感器输出2路或3路正弦波。自动控制系统通过分析这些正弦波信号可检测跟踪电机等部件的运动参数。

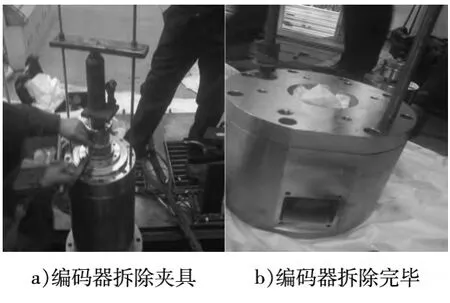

(2)电主轴编码器拆检方法。拆卸电主轴顶部的安装定位座螺栓将定位座用长螺栓顶起,与电主轴脱离(图4)。拆除编码器,将编码器位置检测齿轮用螺栓顶出。

图3 编码器原理图

(3)安装过程注意事项。在新电主轴上安装并紧固编码器。采用千分表对轴心进行精度检测,保证良好的装配精度。编码器和齿轮检测面表面禁止挤压、碰撞、划伤,否则容易出现检测错误,导致设备不能正常运转。检测齿轮圆周齿面必须正对传感器敏感头的中心线,编码器要可靠固定,敏感头的检测面与齿顶的间距保证在0.15~0.2 mm,间距采用塞缝尺检测。

图4 主轴拆除示意图

安装时注意编码器感应齿轮方向,带有原点检测位置的方向安装在上方,否则在执行主轴回零时出现9082报警,即主轴编码器零脉冲丢失,主轴无法回零和准停,只能检测主轴转速。

将电主轴顶部安装定位座恢复安装,各螺栓对称均匀紧定。注意在进行该部分的拆装时,一定要保证各部件的清洁,避免装配后对编码器等部件造成二次污染,出现其他故障。

3.电主轴安装方法及检验

将电主轴采用拆除的逆方法,全部恢复安装后,拆除油冷机短接线,对接各电缆线及油管,加注冷却油。检验各项主轴几何精度,进行试车验证结果。主轴运转正常,主轴回零及准停正常,试验换刀等动作正常,表征设备恢复正常使用。

三、总结

电主轴是数控机床核心部件,其几何精度、动态精度决定整机的系统精度,通过以上所述电主轴的拆除、编码器的拆检及电主轴的安装、检验三个过程,设备经长时间使用,没有出现与主轴故障相关的报警现象,运行状况良好。