锂离子电池负极用纤维状炭材料

2015-01-01黄正宏康飞宇沈万慈

楠 顶,黄正宏,康飞宇,沈万慈

(1.清华大学 材料科学与工程学院,北京 100084;2.清华大学 先进材料教育部重点实验室,北京 100084)

1 前言

炭材料是锂离子电池负极材料的主流[1,2]。为了继续提高锂离子电池的性能,各国都在研发性能更好的新型负极材料,其中纤维状炭材料得到了广泛的研究。早期因炭纤维成本和性能缺乏竞争力,一度制约了其在锂离子电池负极材料中的应用。随着纳米技术和改性技术的发展,一些新型的纤维状炭材料表现出良好的负极材料性能,尤其是近些年动力型锂离子电池对功率性能的贡献,使得这类材料的应用研究得到了重视。

纤维状炭材料相比较块体和粉体炭材料,作为锂离子电池负极,具有诸多优势。一是纤维状炭材料在制备过程中易直接成膜,形成自支撑结构,可直接用做电极,无需导电剂和黏结剂,既提高电极材料能量密度,也可简化电极制备工序。二是纤维状炭材料赋予电极材料大的比表面积,可有效地缩短锂离子传输距离,为电池充放电过程中离子反应提供更大的电解质/电极界面,提高电极材料功率。三是纤维状炭材料能够在材料内部形成三维导电网络,提高电极材料导电性,优化电极材料电化学性能。

纤维状炭材料具有多种形式:有石墨纤维、酚醛树脂炭纤维、聚丙烯腈(PAN)基炭纤维、中间相沥青基炭纤维、气相生长炭纤维及近来研发的电纺丝技术制备的纳米炭纤维和炭纳米管等。其中,从结构和电化学特点来看,炭纳米管不适合直接用作锂离子电池负极材料,可能更适合做电极的添加剂[3]。因此,本文所涉及的作为锂离子电池负极材料的纤维状炭材料中未包含炭纳米管。石墨具有优良的负极材料性能,在研究纤维状炭材料时人们首先研究了与石墨结构接近的石墨纤维作为锂离子电池负极材料。此后人们将研究重点放在了提高纤维状炭材料性能和降低成本上,陆续研究了各种不需高温石墨化处理的炭纤维和各种炭纳米纤维。笔者归纳了石墨纤维和炭纤维包括各种改性炭纤维及炭纳米纤维用作锂离子电池负极材料的研究成果。

图1 四种横截面的中间相沥青基石墨纤维[4]Fig.1 SEM images of four kinds of cross sections of Mesophase-pitch-based graphite fibers[4].

2 石墨纤维

作为锂离子电池负极用石墨纤维主要为经石墨化处理的中间相沥青基炭纤维和气相生长炭纤维两种。

2.1 中间相沥青基石墨纤维

Imanishi 等[4]较早研究石墨纤维作为锂离子电池负极。Imanishi 选取四种不同横截面(直径10 μm左右)的中间相沥青基石墨纤维,分别为有楔子形的放射状横截面(A 型)、有良好Z 型的放射状横截面(B 型)、具有两种形貌横截面(C 型)和洋葱型横截面(D 型)(图1)。

由图1 可知,B 型横截面纤维电化学性能最佳。在30 mA/g 电流密度下,首次可逆容量达到240 mAh/g,首次库伦效率为96%;循环稳定性也较好,经10 次循环,容量仍在230 mAh/g 以上。在300 mA/g电流密度下,B 型横截面石墨纤维容量保持率也最高。经30 次循环,容量损失率为3.4%。可见,中间相沥青基石墨纤维作为负极材料时,容量受到纤维结构的影响最大,放射状结构有利于提高电化学性能。Morita 等[5]也发现具有放射状横截面的沥青基石墨纤维在炭酸丙烯酯基电解液中有220 mAh/g可逆容量和接近100%的库伦效率。

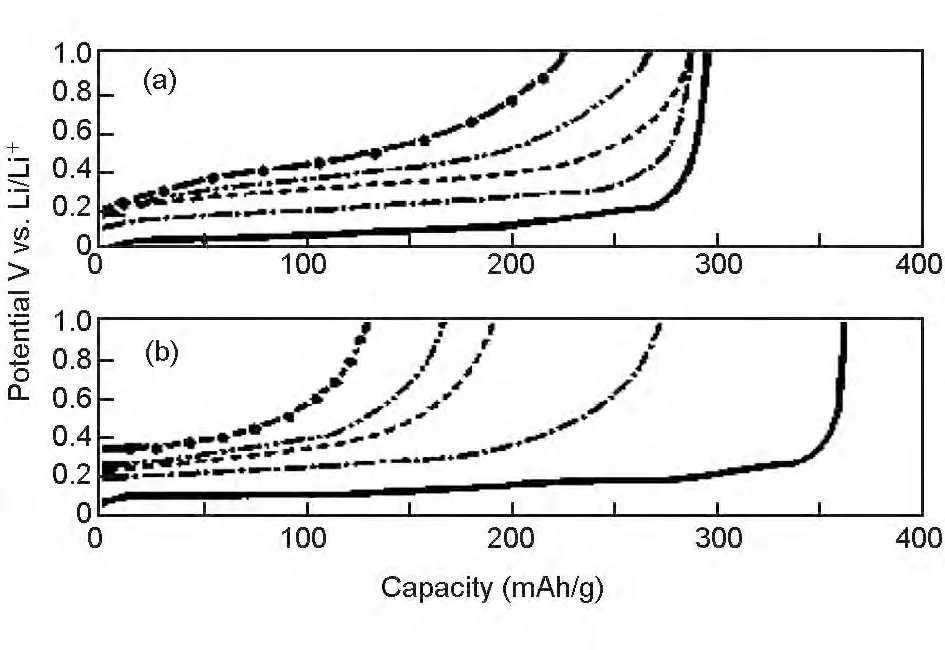

Takami[6-9]和Ohsaki[10,11]等对中间相沥青基石墨纤维尤其是具有放射状结构的中间相沥青基石墨纤维作为锂离子电池负极的性能进行了系统的研究。他们选取的中间相沥青基石墨纤维比表面积均低于5 m2/g,纤维直径为8~11 μm。锂离子嵌入放射状结构的中间相沥青基石墨纤维的机制与石墨明显不同,其嵌入电位要低于石墨。半电池测试时,中间相沥青基石墨纤维0.25 mA/cm2电流密度下,首次可逆容量达到303 mAh/g,首次库伦效率为94.5%。第2 次循环,可逆容量为305 mAh/g,库伦效率为99%。其容量低于石墨,但用较大电流密度充放电时,中间相沥青基石墨纤维电化学性能特别是容量保持率明显优于石墨。用5 mA/cm2电流密度充放电时,中间相沥青基石墨纤维的相比较0.25 mA/cm2电流密度,容量保持率为90%。而石墨则仅为46%。在电流密度高于4 mA/cm2时中间相沥青基石墨纤维的可逆容量高于石墨。这也证明了中间相沥青基石墨纤维的倍率性能要优于石墨(图2),这主要同中间相沥青基石墨纤维具有较低的韦伯阻抗有关。中间相沥青基石墨纤维(GF)同LiCoO2形成GF/LiCoO2全电池时,其电化学规律同半电池类似。同时,GF/LiCoO2全电池具有3.7 V的开路电压、310 Wh/dm3的体积比能量密度、120 Wh/kg 的质量比能量密度和较好的循环稳定性能,经过400 次循环其容量保持率为85%以上,可在-20~60 ℃安全工作。因此,中间相沥青基石墨纤维作为锂离子电池负极材料总体电化学性能要优于石墨。

Endo 等[12]研究了直径均为10 μm 研磨中间相沥青基石墨纤维(mMPCFs,即将中间相沥青基石墨纤维研磨至50 μm 长度)和掺硼的研磨中间相沥青基石墨纤维(B-mMPCFs,硼掺杂量为2.66%)作为锂离子电池负极的电化学性能。硼的掺杂可显著提高中间相沥青基石墨纤维的可逆容量和库伦效率。在30 mA/g 电流密度下,mMPCFs 和B-mMPCFs 的首次可逆容量几乎一致,首次效率mMPCFs 更高。但从第2 次循环开始B-mMPCFs 性能明显优于mMPCFs。在30 mA/g 电流密度下,第2 次循环时,mMPCFs 可逆容量为305 mAh/g,库伦效率为93%。而B-mMPCFs 的可逆容量为340 mAh/g,库伦效率为98%。可能是硼扮演了电子接受者和提高了中间相沥青基石墨纤维的结晶度所导致的。Morita等[13]通过对掺硼中间相沥青基石墨纤维表面进行500~1 400 ℃高温氧化处理,提高掺硼中间相沥青基石墨纤维与电解液之间的相容性,降低掺硼中间相沥青基石墨纤维界面阻抗使掺硼中间相沥青基石墨纤维容量和尤其是首次效率获得了显著改善。

图2 (a)中间相沥青基石墨纤维和(b)石墨在不同电流密度下的放电曲线Fig.2 Discharge curves of (a)mesophase-pitch-based graphite fibers and (b)graphite at various current densities:((━)0.25 mA/cm2;(﹣·﹣)2.5 mA/cm2;(---)4 mA/cm2;(﹣··﹣)5 mA/cm2;(━·━)6.25 mA/cm2)[10].

Suzuki 等[14]研究了不同的工艺参数(如纺丝黏度、稳定化条件等)对中间相沥青基石墨纤维的电化学性能的影响规律。结果发现,中间相沥青基石墨纤维的负极材料性能与前处理有很大关系。在低黏度纺出来的中间相沥青基石墨纤维石墨化程度高,放电容量大。而在高黏度纺出来的中间相沥青基石墨纤维快速充放电能力好,可能与锂离子在结晶度较低的炭纤维中更易扩散有关。稳定化温度较高时中间相沥青基石墨纤维具有较低的可逆容量,这主要是同纤维表面生成更少的石墨结构有关。这种纤维表面的乱层结构会降低锂离子的嵌入。在最优化工艺条件下,中间相沥青基石墨纤维可逆容量可达到315mAh/g,不可逆容量仅为10mAh/g,首次效率为97%。

此外,为提高中间相沥青基石墨纤维的电化学性能,Takamura 等[15]在中间相沥青基石墨纤维表面包覆一层5~10nm 厚Au、Bi、Pd、Sn 等金属,发现金属的包覆明显改善了中间相沥青基石墨纤维的电化学性能。

2.2 气相生长石墨纤维

气相生长石墨纤维为气相生长炭纤维经2500 ℃以上高温石墨化处理以后得到的石墨纤维。1995 年,Abe 等[16]研究气相生长石墨纤维作为锂离子电池负极。当直径2 μm 气相生长炭纤维在2 800 ℃进行石墨化处理,制得石墨纤维,在25 mA/g电流密度下,气相生长石墨纤维作为负极首次可逆容量为363 mAh/g,第4 次可逆容量为351 mAh/g。

Tatsumi 等[17]制备了直径1、2 和3 μm 的气相生长石墨纤维(比表面积均小于10 m2/g),对比了石墨化前后切割工艺对气相生长石墨纤维电化学性能的影响。发现先石墨化后切割工艺得到的气相生长石墨纤维,要比先切割后石墨化工艺得到的气相生长石墨纤维电化学性能优良。当气相生长石墨纤维经先石墨化被切割为2 μm 长度时,电化学性能相当于石墨,首次可逆容量达到363 mAh/g,首次效率为83%,且循环性能较好。其可逆容量比线切割后石墨化后得到的气相生长石墨纤维要高出1.6倍。Endo 等[18]系统地研究了不同的中间相沥青基石墨纤维和气相生长石墨纤维的电化学性能,发现炭材料的容量同结晶尺度(Lc(002))有关。石墨的插锂反应发生在较高结晶尺度处,而石墨纤维的储锂反应发生在较低结晶尺度处,在一适中的结晶尺度(Lc(002)=10nm)时石墨纤维容量最低。因此石墨和石墨纤维的储锂机理不同。Abe 等[19]将直径2 μm气相生长石墨纤维(VGCFs)与不同正极材料(Li-CoO2、LiMn2O4、和LiNiO2)做成全电池测试了其在不同温度和电流密度下电化学性能。在21 ℃时Li-CoO2/ VGCFs 的性能最为优异,具有763 mAh/g 的高比容量、107 Wh/Kg 的高比质量能量密度和258 Wh/L 的高比体积能量密度。

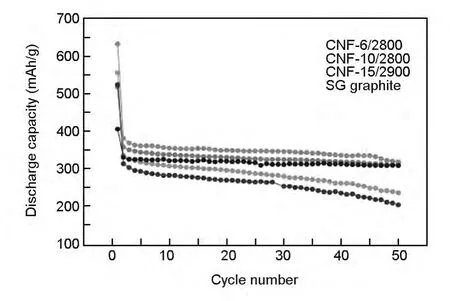

以上所讨论纤维直径均在微米级别。为提高气相生长石墨纤维电化学性能,近年来人们尝试制备了纤维直径在纳米级别的气相生长石墨纳米纤维。Yoon 等[20]在不同的催化剂和制备温度下,用CVD的方法,在550~700 ℃制备出气相成长纳米炭纤维。再经2 800 ℃石墨化制备出气相生长石墨纳米纤维。相比较前面讨论纤维直径微米级气相生长石墨纳米纤维,其直径减小,纤维比表面积增大。以Fe 为催化剂所制炭纳米纤维在较低石墨化温度下具有较高的石墨化度,其比表面积达到64 m2/g,比容量达到431 mAh/g,但首次效率仅为60%。Camean 等[21]以甲烷为前驱体,以Ni 为金属催化剂制备了直径在几十纳米的炭纳米纤维。再经石墨化处理制备出气相生长石墨纳米纤维。经过测试,在最优条件下,此石墨纤维(比表面积为30 m2/g),在0.1 C下,经过50 次循环可逆容量达到320 mAh/g,且具有较好的循环稳定性(图3)。

图3 气相生长石墨纳米纤维循环稳定性[21]Fig.3 Cycling performance of vapor grown graphite nanofibers[21].

综上,因结构同石墨接近,人们相对较早地研究了石墨纤维作为锂离子电池负极材料的性能。以上讨论石墨纤维大多直径为1~15 μm,比表面积小于10 m2/g,同颗粒状石墨材料相当。石墨纤维电化学性能一般差于颗粒状石墨材料,经过改性其性能接近或略好于颗粒状石墨材料。中间相沥青基石墨纤维作为负极材料,相对于石墨其主要优势在于其倍率性能,这主要同其纤维状形貌有关。纤维状形貌能够一定程度缩短锂离子传输距离,为电池充放电过程中离子反应提供更大的电解质/电极界面,提高电极材料功率性能。

石墨纤维制备工艺复杂,成本高,制约了其应用。因此在纤维状炭材料负极材料领域人们将研究目光投向了成本较低,不需要高温石墨化工艺的炭纤维。

3 炭纤维

3.1 炭纤维及其改性

炭纤维一般可通过聚丙烯腈(PAN)等含炭的前驱体经拉丝、炭化,或气相生长(VGCFs)[22]得到。Roh 等[23]利用煤焦油和石脑油裂解底油为原料,经低温稳定化和1 000 ℃炭化分别制备了各向异性和各向同性炭纤维,随后经水蒸气活化制备多孔活化炭纤维。三种炭纤维中各向同性炭纤维的电化学性能最差,不可逆容量也最大。各向异性炭纤维和活化炭纤维电化学性能较好,在20mA/g 电流密度下,均达到了230 mAh/g。Tatsumi 等[24]以各向同性石油沥青为前驱体,分别在700、1 000、1 200 和1 400 ℃进行炭化得到了直径10 μm 非石墨化的炭纤维。经1 000 ℃炭化所得到的炭纤维性能较为优异,在25 mA/g 电流密度下,首次不可逆容量达到420 mAh/g。Yoon 等[25]利用两亲嵌段共聚物表面活性剂制备的反转六边为模板制备了一种硬炭纳米纤维,其可逆容量接近400 mAh/g。

用不同改性方法可提高炭纤维的电化学性能。Lee 等[26]研究了不同预氧化条件和不同炭化气氛对聚丙烯腈(PAN)为前驱体制得的直径10 μm 左右炭纤维作为锂离子电池负极性能的影响,发现在最优条件,微米级PAN 炭纤维首次可逆容量在25 mA/g电流密度下可达到300 mAh/g,经过15 次循环,容量下降为180 mAh/g。为克服PAN 纤维容量和首次效率较低的问题。Skowronski 等[27]在PAN 纤维表面利用化学气相沉积的办法,沉积或包覆一层热解炭,并在2 200 ℃进行热处理。结果发现,经过炭包覆和高温热处理炭纤维的首次效率显著提升(从65.8%到92.7%),不可逆容量显著降低(从157 mAh/g 到33 mAh/g)。Nadeau 等[28]发现在相当于石墨化的高温处理后,直径10 μm 炭纤维和中间相炭微球作为锂离子电池负极具有几乎相同的容量。另外,B、Ag 和Sn 的掺杂可显著提高炭纤维和中间相炭微球的容量。Takamura 等[29]采用3 种表面改性方法在600 ℃、低压氧进行了热处理。它们分别为与乙炔黑一起在具有低压氧的条件下进行热处理;真空条件纤维表面沉积Ag;纤维表面真空沉积Ag 后,低压氧的条件下进行热处理。通过测试电化学阻抗谱发现,3 种方法均可显著地降低界面阻抗和传质阻抗,提高中间相炭纤维电化学性能。

Jang 等[30]利用金属催化生长的方法在天然石墨的表面气相生长了常春藤状炭纤维。当控制炭纤维质量为天然石墨的15%时,所获得的炭纤维/天然石墨复合物具有良好的电化学性能。在1.0 C下,可逆容量达到359 mAh/g,且循环稳定性优良;经300 次循环,容量保持率为90%。由于短而直的炭纤维能有效的抵御和缓解天然石墨的各向异性膨胀,故获得较好的循环稳定性和倍率性能。Ortiz等[31]在制备气相生长炭纳米纤维时,通过提前锂离子注入提高首次效率和循环稳定性;采用热处理去除杂质和水热反应掺杂增加可逆容量等方法提高其电化学性能。通过水热反应得到含锡的VGCnFSnO2纤维和结合后续的硝酸活化过程,可使气炭纳米纤维可逆容量达到860 mAh/g。Subramanian等[32]用乙烷为炭前驱体,以二茂铁为催化剂,通过气相沉积的方法制备了直径20~40 nm 炭纳米纤维。这种纤维具有较大的比表面积(100 m2/g),内部中空,表面具有一些缺陷,存在1~3 nm 的微孔,其结构类似于竹节状炭纳米管。经电化学测试,此炭纳米纤维具有较好的容量和倍率性能。在0.1 C下,可逆容量为461 mAh/g;在10 C 下,可逆容量为170 mAh/g,且循环稳定性较好。

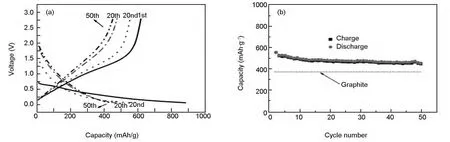

近年来,研究者开始探索采用电纺丝制备炭纳米纤维用于负极材料[33-36]。电纺丝制备炭纤维操作简单,成本低廉,得到的纤维直径可控,为纳米或亚微米级别纤维,且以无规则纺织的形式形成一张膜,在炭化之后可以直接用作电极,无需任何导电剂和粘结剂。Kim[33]等通过电纺制备了直径200~300 nm 聚丙烯腈(PAN)炭纳米纤维,首次可逆容量在30 mA/g 电流密度下达到450 mAh/g,且其倍率性能较好,在100 mA/g 电流密度下可逆容量达到350 mAh/g。Ji 等[37]为提高电纺丝PAN 炭纳米纤维性能,在PAN 中添加不同比例导电高分子聚吡咯,电纺制备了直径200~300 nm 的PAN/PPy 复合纳米纤维获得了较好的电化学性能。当聚吡咯量为30%时,将PAN/PPy 复合纳米纤维布在不添加任何粘结剂和导电剂的情况下直接作为电极材料,在50 mA/g电流密度下,PAN/PPy 复合纳米纤维首次可逆容量达到621 mAh/g,首次效率为70.2%。经50 次循环,容量保持率为73.1%,为454 mAh/g(图4),其电化学性能要明显优于石墨。

当炭纤维直径减小到纳米或亚微米级别后,由于纤维直径的减小,比表面积的增大,电池充放电过程中离子反应具有更大的电解质/电极界面和更多的反应位点。同时,随着纤维直径的减小,材料的有效利用率更高。因此,直径为纳米或亚微米级别的炭纤维的容量和倍率性能相比较直径为微米级别炭纤维普遍具有一定的提高。

近些年人们发现,除了减小炭纤维直径以外,对炭纤维的微观结构进行设计和改性,引入孔结构等各种微观结构可显著提高纤维状炭材料电化学性能。因此,人们开始尝试制备各种具有特殊微观结构的炭纤维,如多孔炭纤维、核壳结构炭纤维、空心结构炭纤维等。

图4 PAN/PPy 复合纳米纤维电化学性能[37]Fig.4 Electrochemical performances of the PAN/PPy nanofibers[37]

3.2 多孔炭纤维

具有特殊孔结构的有序中孔炭在锂离子电池领域日益受到关注。Zhou 等[38]表征了CMK-3(一种有序中孔炭)负极材料的性能,发现在前20 次循环具有850~1100 mAh/g 的高比容量。可见,微观结构是影响炭材料电化学性能的关键因素之一,通过对材料进行微观结构设计,可以提高炭材料的电化学性能。通过在电纺前驱体中加入不同分解温度的有机物和模板剂,经后续处理得到多孔炭纳米纤维。如PAN 中加入聚甲基丙烯酸甲酯(PMMA)[34],聚左乳酸(PLLA)[35]、ZnCl2[39]或SiO2[36],炭化后可以得到多孔炭纤维。以聚左乳酸(PLLA)为造孔剂得到的多孔炭纤维[35],具有丰富的微孔和介孔,纤维直径为200~300nm,比表面积为235m2/g。首次可逆容量可达566 mAh/g,50 次循环后仍具有435 mAh/g的比容量,但首次效率较低,仅为66%。以ZnCl2为造孔剂得到的多孔炭纤维[39],直径为200~300 nm,比表面积438 m2/g,孔结构主要以介孔为主。测试其负极性能,最优条件下,首次可逆容量533 mAh/g,首次效率为61%。10 次循环后具有450 mAh/g 的比容量。

Ji 等[36]以PAN 为前驱体,纳米SiO2颗粒为模板,用HF 腐蚀掉炭纤维中纳米SiO2颗粒的方法得到了直径200~300 nm 的多孔炭纳米纤维。多孔炭纳米纤维含有大量的微孔和介孔,比表面积为31.7~91.8 m2/g。在最优条件下,首次可逆容量在50 mA/g 电流密度下达到73 mAh/g,经50 次循环其容量下降为380 mAh/g,同石墨相当。Nan 等[40]以聚酰亚胺(Polyimide)为前驱体,以原位生成纳米SiO2颗粒为模板,制备了直径几十至几百纳米的多孔炭纳米纤维。经过测试,多孔炭纳米纤维含有大量的微孔,比表面积为950 m2/g。首次可逆容量在50 mA/g 电流密度下达到593 mAh/g,经过50 次循环其容量下降为445 mAh/g。Li 等[41]通过自分解模板得到了直径100 nm,具有高孔隙率和导电性的导电高分子聚吡咯纳米纤维。经过测试,聚吡咯纳米纤维含有大量的微孔和介孔,比表面积为74.5 m2/g,其电化学性能优良,具有较好的容量和功率性能。在0.5 C 下,此炭纤维的可逆容量达到400 mAh/g,在10 C 和20 C 下,可逆容量分别为250 mAh/g和194 mAh/g(图5)。

Wu 等[42]控制海藻酸纤维炭化工序,制备了具有层次孔结构的炭纳米纤维(HPCFs)。这种层次孔结构的炭纳米纤维比表面积为217 m2/g,由直径小于10 nm 的炭微粒所组成。通过控制炭化工序调节炭微粒大小,得到了同时具有微孔和介孔的层次孔结构炭纳米纤维。与石墨相比,HPCFs 具有非常好的倍率性能和容量保持率。当充放电倍率为45 C时,经1 500 次循环,HPCFs 可逆容量仍高达80 mAh/g,为石墨的5 倍,主要与其具有层次孔结构和整体一维纤维状结构和微观纳米微粒有关。

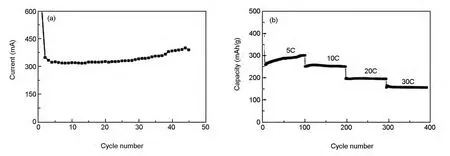

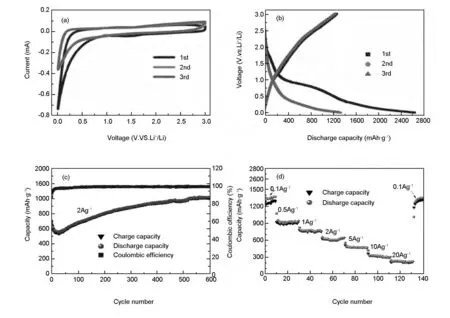

Qie 等[43]利用在炭材料中掺杂N 和B 等非炭元素可提高炭材料电化学性能的规律[44-48],对模板法所制聚吡咯纳米纤维炭化、活化和掺N,得到直径为60~80 nm 的掺N 的多孔炭纳米纤维。经过测试,此掺N 的多孔炭纳米纤维具有丰富的微孔和介孔,且比表面积非常大,达2381m2/g。同时,此掺N的多孔炭纳米纤维具有非常高的容量和良好的倍率性能。在100 mA/g 电流密度下首次可逆容量三倍于石墨理论容量,达到1 280 mAh/g。在2 A/g 电流密度下,首次可逆容量为633 mAh/g,且经600 次循环其容量不降反升,达到943 mAh/g。高的可逆容量和倍率性能归因于丰富的孔结构和高的掺N量,其电化学性能见图6。

图5 多孔聚吡咯纳米纤维电化学性能[41]Fig.5 Electrochemical performances of the porous PPy nanofibers[41].

图6 CNFWs 的电化学性能:(a)0.1 mV/s 扫速下的循环伏安曲线;(b)100 mA/g 电流密度下充放电曲线;(c)2 A/g 电流密度下循环稳定性;(d)倍率性能[43]Fig.6 Electrochemical performances of CNFWs:(a)cyclic voltammograms at a scan rate of 0.1 mV/s ;(b)charge/discharge curves at 100 mA/g;(c)cyclability and coulombic efficiency at 2 A/g,and (d)rate performance[43].

3.3 核/壳结构炭纤维

Ohzawa 等[49]在炭纤维表面以丙烷为炭前驱体,沉积一层热解炭获得了一种核/壳结构炭纤维。这种核/壳结构炭纤维的电化学性能要优于炭纤维。当热解炭沉积量为20% 以上时,其可逆容量为450~500 mAh/g。热解炭沉积量为8%时,不可逆容量最低。获得较好电化学性能主要同沉积热解炭的高结晶度、层状结构和明显降低炭纤维比表面积有关(热解炭沉积量为8% 时炭纤维比表面积从223 m2/g降到1.9 m2/g)。

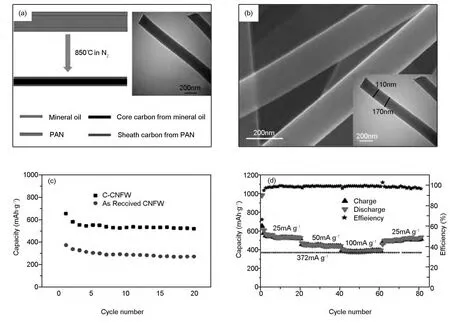

Liu 等[50]通过同轴双针头电纺和后续炭化的方法获得了一种核/壳结构的炭纳米纤维(纤维平均直径210 nm),发现首次可逆容量在25 mA/g 电流密度下达到654.2 mAh/g(首次效率为66.5%);经20 次循环,可逆参比容量依然保持到520mAh/g;且其倍率性能较好,50mA/g 电流密度下可逆容量达到450mAh/g,在100 mA/g 电流密度下可逆容量达到390 mAh/g(图7)。

图7 电纺核/壳结构炭纳米纤维的(a)制备原理、(b)微观形貌和(c-d)电化学性能[50]Fig.7 (a)Schematic illustration,(b)morphology and (c-d)electrochemical performances of core-shell carbon nanofibers[50].

3.4 空心炭纤维

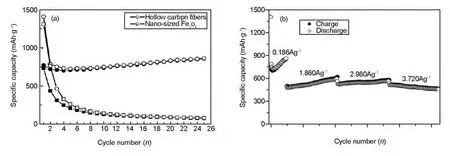

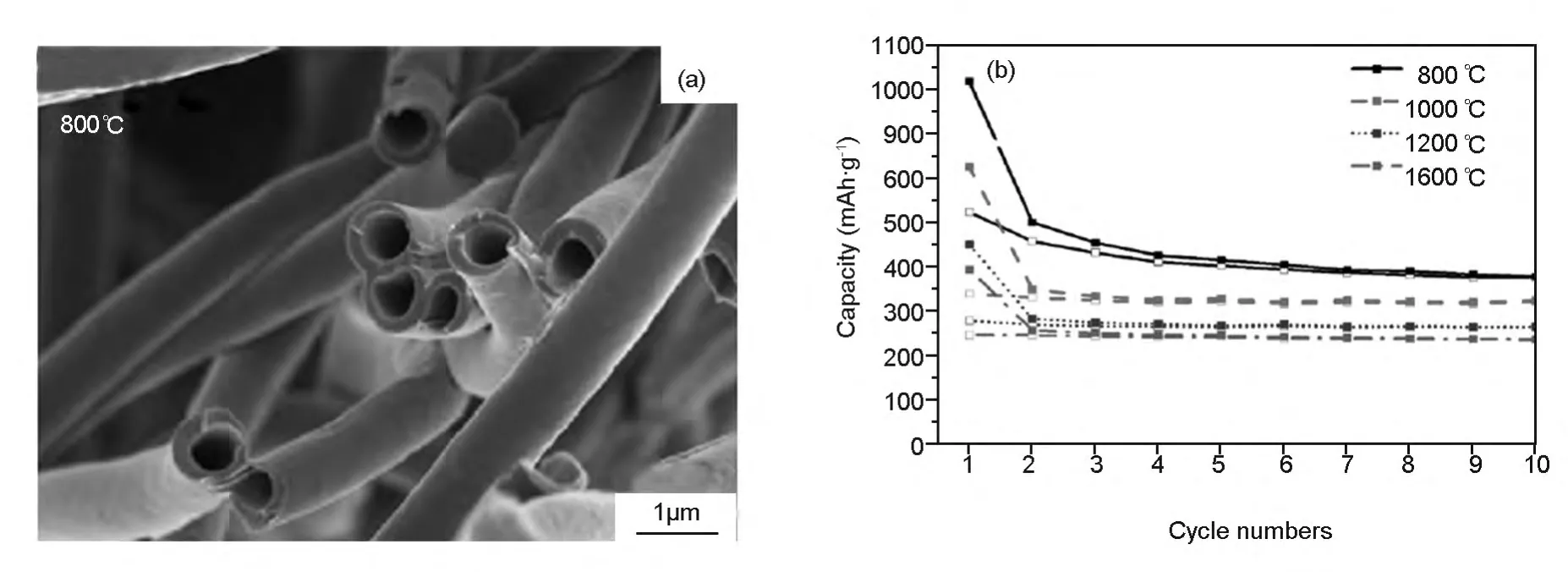

Skowronski 等[51]研究了不同热处理温度对直径10 μm 空心炭纤维脱嵌锂机制的影响。在900℃热处理时,空心炭纤维具有最高的可逆容量和不可逆容量,这主要与空心炭纤维表面具有较多功能团和具有较大比表面积(569 m2/g)有关。热处理温度超过2 200℃时,因石墨化度提高和比表面积下降不可逆容量显著下降。Adelhelm 等[52]在存在铁盐的情况下,通过简单加热聚苯乙烯获得了一种含Fe 的空心炭纳米纤维。此纤维直径100 nm,壁厚5~10 nm,具有大量的大孔和介孔,比表面积380 m2/g,且具有良好的sp2石墨烯结构。此空心纤维在186 mA/g电流密度下,可逆容量可高达86 0 mAh/g,且具有良好的循环稳定性和倍率性能(图8),其原因主要与空心微观结构和含Fe 有关。Byoung等[53]通过同轴双针头电纺和后续的炭化过程获得了一种空心结构的炭纳米纤维,在50 mA/g 流密度下,首次可逆容量达到517.7 mAh/g。经10 次循环,可逆参比容量依然保持到390 mAh/g(图9)。

为提高纤维状炭材料电化学性能,研究者做了各种尝试。其中,在纳米炭纤维中引入孔结构和掺杂非炭元素对提高纤维状炭材料电化学性能具有最为显著的作用。在纳米炭纤维中引入孔结构除了增加材料比表面积,增大电解质/电极界面,促进电化学反应外,合理的配置孔径对提高材料整体电化学性能具有非常重要的作用。根据微孔贮锂机理[54],材料中若存在微孔,锂在微孔中形成团簇,可显著地提高材料容量。同时,大量的介孔又有利于改善电解液对电极材料的浸润,缩短锂离子的传输距离,有利于提高材料的功率性能[55]。掺杂非碳元素,尤其是掺N 可提高炭材料导电性,降低锂离子传输的能垒,可显著地提高炭材料电化学性能[56]。因此,在纳米炭纤维中引入合理分布的层次孔,并进行氮等非碳元素掺杂是提高纤维状炭材料电化学性能的重要方向。另一方面,制备工艺的复杂性和成本的高昂是制约纤维状炭材料应用的重要因素。因此,继续寻找和引入易操作,可控性强,可工业化,成本低的制备纤维状炭材料的技术也是广大研究者们所关注的问题。

图8 含Fe 的空心炭纳米纤维电化学性能[52]Fig.8 Electrochemical performances of the hollow Fe-containing carbon nanofibers[52].

图9 电纺空心的炭纤维(a)微观形貌和(b)电化学性能[53]Fig.9 (a)Morphology and (b)electrochemical performance of the hollow electrospinning carbon nanofibers[53].

4 结论

综上所述,纤维状炭材料作为锂离子电池负极材料的研究,经历了从石墨化炭纤维到非石墨化炭纤维,从微米级直径到纳米级直径,从注重研究工艺参数到注重研究和设计微观结构的过程。近些年,因纳米技术的引入和诸如电纺丝等操作容易,可控性强,可工业化,成本低的制备纳米炭纤维技术的出现,明显提高了纤维状炭材料的性能的同时降低了其成本。尤其是Qie 等[43]通过造孔和掺N 所获得的多孔炭纳米纤维具有在2 A/g 电流密度下,经600 次循环容量达到943 mAh/g 的优异性能更使人们对炭纤维提升负极材料性能的潜力充满了期待。无论是从提高容量和倍率性能的潜力及成本和可工业化角度考虑,纤维状炭材料极有可能是未来炭负极材料的重要选择。

[1]Dai L,Chang D W,Baek J B,et al.Carbon nanomaterials for advanced energy conversion and storage[J].Small,2012,8(8):1130-1166.

[2]Yoshino A.The birth of the lithium-ion battery[J].Angewandte Chemie-International Edition,2012,51(24):5798-5800.

[3]Liu X M,Huang Z D,Oh S W,et al.Carbon nanotube(CNT)-based composites as electrode material for rechargeable Li-ion batteries:A review[J].Composites Science and Technology,2012,72(2):121-144.

[4]Imanishi N,Kashiwagi H,Ichikawa T,et al.Charge-discharge characteristics of mesophase-pitch-based carbon-fibers for lithium cells[J].Journal of the Electrochemical Society,1993,140(2):315-320.

[5]Morita M,Nishimura N,Matsuda Y.Charge discharge cycling behavior of pitch-based carbon-fiber in organic electrolyte-solutions[J].Electrochimica Acta,1993,38(13):1721-1726.

[6]Takami N,Satoh A,Hara M,et al.Structural and kinetic characterization of lithium intercalation into carbon anodes for secondary lithium batteries[J].Journal of the Electrochemical Society,1995,142(2):371-379.

[7]Takami N,Satoh A,Hara M,et al.Rechargeable lithium-ion cells using graphitized mesophase-pitch-based carbon-fiber anodes[J].Journal of the Electrochemical Society,1995,142(8):2564-2571.

[8]Takami N,Satoh A,Ohsaki T.Rechargeable lithium-ion cells using a graphitised carbon fibre as anode material[C].Power Sources 15.Research and Development in Non-Mechanical Electrical Power Sources,The 19th International Power Sources Symposium,1995.

[9]Tamaki T.Characteristics of mesophase pitch-based carbon fibers as anode materials for lithium secondary cells[C].Materials for Electrochemical Energy Storage and Conversion-Batteries,Capacitors and Fuel Cells,Symposium,1995.

[10]Ohsaki T,Kanda M,Aoki Y,et al.High-capacity lithium-ion cells using graphitized mesophase-pitch-based carbon fiber anodes[J].Journal of Power Sources,1997,68(1):102-105.

[11]Ohsaki T,Takami N,Satoh A,et al.High capacity lithium-ion batteries using graphitized mesophase-pitch-based carbon fiber anodes[J].Proceedings of the Symposium on Lithium Polymer Batteries,1997,1(68):102-105.

[12]Endo M,Kim C,Karaki T,et al.Anode performance of a Liion battery based on graphitized and B-doped milled mesophase pitch-based carbon fibers[J].Carbon,1999,37(4):561-568.

[13]Morita T,Takami N.Characterization of oxidized boron-doped carbon fiber anodes for Li-ion batteries by analysis of heat of immersion[J].Electrochimica Acta,2004,49(16):2591-2599.

[14]Suzuki K,Iijima T,Wakihara M.Electrode characteristics of pitch-based carbon fiber as an anode in lithium rechargeable battery[J].Electrochimica Acta,1999,44(13):2185-2191.

[15]Takamura T,Suzuki J,Yamada C,et al.Metal film deposition on carbon anodes for high rate charge-discharge of Li-ion batteries[J].Surface Engineering,1999,15(3):225-229.

[16]Abe H,Zaghib K,Tatsumi K,et al.Performance of lithiumion rechargeable batteries -graphite whisker electrolyte LiCoO2rocking-chair system[J].Journal of Power Sources,1995,54(2):236-239.

[17]Tatsumi K,Zaghib K,Sawada Y,et al.Anode performance of vapor-grown carbon-fibers in secondary lithium-ion batteries[J].Journal of the Electrochemical Society,1995,142(4):1090-1096.

[18]Endo M,Nishimura Y,Takahashi T,et al.Lithium storage behavior for various kinds of carbon anodes in Li-ion secondary battery[J].Journal of Physics and Chemistry of Solids,1996,57(6-8):725-728.

[19]Abe H,Murai T,Zaghib K.Vapor-grown carbon fiber anode for cylindrical lithium ion rechargeable batteries[J].Journal of Power Sources,1999,77(2):110-115.

[20]Yoon S H,Park C W,Yang H J,et al.Novel carbon nanofibers of high graphitization as anodic materials for lithium ion secondary batteries[J].Carbon,2004,42(1):21-32.

[21]Camean I,Garcia A B,Suelves I,et al.Graphitized carbon nanofibers for use as anodes in lithium-ion batteries:Importance of textural and structural properties[J].Journal of Power Sources,2012,198:303-307.

[22]Endo M,Kim Y A,Hayashi T,et al.Vapor-grown carbon fibers (VGCFs)-basic properties and their battery applications[J].Carbon,2001,39(9):1287-1297.

[23]Roh Y B,Jeong K M,Cho H G,et al.Unique charge/discharge properties of carbon materials with different structures[J].Journal of Power Sources,1997,68(2):271-276.

[24]Tatsumi K,Kawamura T,Higuchi S,et al.Anode characteristics of non-graphitizable carbon fibers for rechargeable lithiumion batteries[J].Journal of Power Sources,1997,68(2):263-266.

[25]Yoon S,Ryu J H,Oh S M,et al.A preparation of carbon fibers using a block copolymer surfactant template and its application to anode of lithium ion batteries[J].Journal of Non-Crystalline Solids,2009,355(14-15):913-915.

[26]Lee J K,An K W,Ju J B,et al.Electrochemical properties of pan-based carbon fibers as anodes for rechargeable lithium ion batteries[J].Carbon,2001,39(9):1299-1305.

[27]Skowronski J M,Blazewicz S,Knofczynski K.Reversible insertion of lithium ions into carbon/carbon nanocomposite[J].Synthetic Metals,2003,135(1-3):733-734.

[28]Nadeau G,Song X Y,Masse M,et al.Effect of heat-treatment and additives on the particles and carbon fibers as anodes for lithium-ion batteries[J].Journal of Power Sources,2002,108(1-2):86-96.

[29]Takamura T,Eguchi S,Suzuki J,et al.Impedance measurements of low temperature mesophase carbon fibers during lithium insertion/extraction[J].Journal of Power Sources,2005,146(1-2):129-133.

[30]Jang S M,Miyawaki J,Tsuji M,et al.Preparation of a carbon nanofiber/natural graphite composite and an evaluation of its electrochemical properties as an anode material for a Li-ion battery[J].New Carbon Materials,2010,25(2):89-96.

[31]Ortiz G F,Alcantara R,Lavela P,et al.Optimization of the electrochemical behavior of vapor grown carbon nanofibers for lithium-ion batteries by impregnation,and thermal and hydrothermal treatments[J].Journal of the Electrochemical Society,2005,152(9):1797-1803.

[32]Subramanian V,Zhu H W,Wei B Q.High rate reversibility anode materials of lithium batteries from vapor-grown carbon nanofibers[J].Journal of Physical Chemistry B,2006,110(14):7178-7183.

[33]Kim C,Yang K S,Kojima M,et al.Fabrication of electrospinning-derived carbon nanofiber webs for the anode material of lithium-ion secondary batteries[J].Advanced Functional Materials,2006,16(18):2393-2397.

[34]Chan K,Young J,Bui T,et al.Synthesis and characterization of porous carbon nanofibers with hollow cores through the thermal treatment of electrospun copolymeric nanofiber webs[J].Small,2007,3(1):91-95.

[35]Ji L,Zhang X.Fabrication of porous carbon nanofibers and their application as anode materials for rechargeable lithium-ion batteries[J].Nanotechnology,2009,20 (15):155705-155712.

[36]Ji L,Lin Z,Medford A J,et al.Porous carbon nanofibers from electrospun polyacrylonitrile/SiO2composites as an energy storage material[J].Carbon,2009,47(14):3346-3354.

[37]Ji L,Yao Y,Toprakci O,et al.Fabrication of carbon nanofiber-driven electrodes from electrospun polyacrylonitrile/polypyrrole bicomponents for high-performance rechargeable lithium-ion batteries[J].Journal of Power Sources,2010,195(7):2050-2056.

[38]Zhou H S,Zhu S M,Hibino M,et al.Lithium storage in ordered mesoporous carbon (cmk-3)with high reversible specific energy capacity and good cycling performance[J].Advanced Materials,2003,15(24):2107-2111.

[39]Ji L,Zhang X.Generation of activated carbon nanofibers from electrospun polyacrylonitrile-zinc chloride composites for use as anodes in lithium-ion batteries[J].Electrochemistry Communications,2009,11(3):684-687.

[40]Nan D,Wang J G,Huang Z H,et al.Highly porous carbon nanofibers from electrospun polyimide/SiO2hybrids as an improved anode for lithium-ion batteries[J].Electrochemistry Communications,2013,34:52-55.

[41]Li C,Yin X,Chen L,et al.Porous carbon nanofibers derived from conducting polymer:Synthesis and application in lithiumion batteries with high-rate capability[J].Journal of Physical Chemistry C,2009,113(30):13438-13442.

[42]Wu X L,Chen L L,Xin S,et al.Preparation and Li storage properties of hierarchical porous carbon fibers derived from alginic acid[J].Chemsuschem,2010,3(6):703-707.

[43]Qie L,Chen W M,Wang Z H,et al.Nitrogen-doped porous carbon nanofiber webs as anodes for lithium ion batteries with asuperhigh capacity and rate capability[J].Advanced materials,2012,24(15):2047-2050.

[44]Bulusheva L G,Okotrub A V,Kurenya A G,et al.Electrochemical properties of nitrogen-doped carbon nanotube anode in Li-ion batteries[J].Carbon,2011,49(12):4013-4023.

[45]Rodriguez E,Camean I,Garcia R,et al.Graphitized borondoped carbon foams:Performance as anodes in lithium-ion batteries[J].Electrochimica Acta,2011,56(14):5090-5094.

[46]Su F,Poh C K,Chen J S,et al.Nitrogen-containing microporous carbon nanospheres with improved capacitive properties[J].Energy &Environmental Science,2011,4(3):717-724.

[47]Wu G,Dai C,Wang D,et al.Nitrogen-doped magnetic onionlike carbon as support for Pt particles in a hybrid cathode catalyst for fuel cells[J].Journal of Materials Chemistry,2010,20(15):3059-3068.

[48]Wu Z S,Ren W,Xu L,et al.Doped graphene sheets as anode materials with superhigh rate and large capacity for lithium ion batteries[J].ACS Nano,2011,5(7):5463-5471.

[49]Ohzawa Y,Suzuki T,Achiha T,et al.Surface-modification of anode carbon for lithium-ion battery using chemical vapor infiltration technique[J].Journal of Physics and Chemistry of Solids,2010,71(4):654-657.

[50]Liu B,Yu Y,Chang J,et al.An enhanced stable-structure core-shell coaxial carbon nanofiber web as a direct anode material for lithium-based batteries[J].Electrochemistry Communications,2011,13(6):558-561.

[51]Skowronski J M,Knofczynski K,Yamada Y.Mechanism of lithium insertion in hollow carbon fibers-based anode[J].Solid State Ionics,2003,157(1-4):133-138.

[52]Adelhelm P,Hu Y S,Antonietti M,et al.Hollow Fe-containing carbon fibers with tubular tertiary structure:Preparation and Li-storage properties[J].Journal of Materials Chemistry,2009,19(11):1616-1620.

[53]Byoung S L,Seoung B S,Kyu M P,et al.Anodic properties of hollow carbon nanofibers for Li-ion battery[J].Journal of Power Sources,2012,199:53-60.

[54]Kaskhedikar N A,Maier J.Lithium storage in carbon nanostructures[J].Advanced Materials,2009,21:2664-2680.

[55]Vu A,Qian Y,Stein A.Porous electrode materials for lithiumion batteries-how to prepare them and what makes them special[J].Advanced Energy Materials,2012,2(9):1056-1085.

[56]Mao Y,Duan H,Xu B,et al.Lithium storage in nitrogen-rich mesoporous carbon materials[J].Energy &Environmental Science,2012,5(7):7950-7955.