提高固定式阳极炉炉龄的攻关实践

2015-01-01钟荣贵

钟荣贵

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

江西铜业集团公司贵溪冶炼厂(以下简称贵冶)倾动炉车间固定式阳极炉于2007年建成投产,设计年产量为10万t[1]。近年来贵冶铜产量逐年上升,固定式阳极炉在生产中单位时间内处理高温熔体的量越来越多,炉内关键部位耐火材料损耗加快,在生产中后期,炉衬工作层频繁出现状况而影响生产。贵冶经过多年的实践摸索,通过对渣线区、加料门、炉顶、烟道等区域炉衬结构的改进及其它相关措施的实施,解决了困扰炉窑长周期正常运转的瓶颈问题,提高了炉体关键区域耐火材料的使用寿命,提高了炉龄,增加了单炉装入量,取得了不错的效益。

2 生产中后期的现状及原因分析

固定式阳极炉是一种室式火焰炉,通过火焰的反射,同时借助炉顶、炉壁和炽热气体的辐射传热[2],对耐火砖的损伤大,在生产中后期出现烧穿、漏烟、窜火、漏铜等现象,被迫提前停炉检修或发生其它临时性检修,影响生产。经过分析,影响炉体在生产中后期频繁出现问题的原因主要有以下几点:(1)炉衬工作温度高,温差变化大,易造成耐火砖崩裂或剥落[3];(2)炉衬长期承受高温炉渣和铜锍的侵蚀作用,烟气冲刷厉害,炉衬烧损过快;(3)固定式阳极炉渣线区炉墙、加料门、炉顶、烟道等区域砌体结构不理想,制约炉龄的提高。

3 技术方案和措施

3.1 烟道砌体的改进

固定式阳极炉烟道炉衬材质原设计为高铝质耐火材料,由于烟道高温烟气冲刷厉害,在实际的生产过程中,烟道砌体频频出现耐火砖烧损过快、砌体开裂、缝隙增大甚至局部坍塌等现象,影响生产的正常进行。为此,贵冶在2010年将烟道砌体的材质更改为直接接合镁铬质耐火材料[4],同时将保温层由原设计的轻质保温砖更改为珍珠岩耐火浇注料,增强烟道砌体的抗冲刷性能,延长砌体寿命。

3.2 炉墙砌体结构的改进

为了提高炉龄,增加单位时间内的产量,贵冶通过自身的探索与实践,对炉墙砌体进行了一系列的改造:

(1)提高渣口的高度,抬高80mm,渣口标高由原设计的2060mm变更为2140mm(见图1)。

图1 改进前后渣口标高和加长砖后的炉墙示意图

(2)改变加料门砖型,将原设计的砖型尺寸由380×225×76 更改为 460×225×76。

(3)将加料门底部炉墙在原有的基础上提高100mm,水平方向往炉内延伸80mm。

(4)在炉墙砌体上每隔一定距离放置一层长砖,增强上下层砌体间的拉力,防止生产后期因渣线区损耗严重而造成上部砌体的崩塌。见图1黑色部分为长砖。

(5)由于炉渣和铜锍的侵蚀作用厉害,原有设计的电熔半再结合结合镁铬砖已不能满足生产的需求[5],故将其更改为电熔再结合镁铬砖。相同牌号的电熔再结合镁铬砖气孔率比电熔半再结合镁铬砖的气孔率要小,高温状态下的抗侵蚀性能、抗冲刷性能、结构稳定性都更好。

3.3 炉顶砌体结构的改进

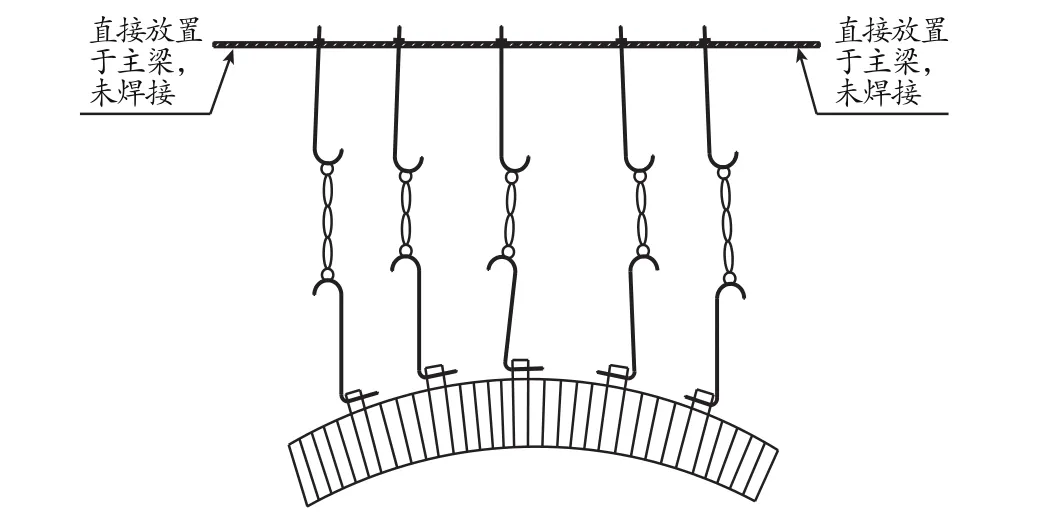

(1)改进炉顶吊挂结构。炉顶吊挂原设计采用单个螺栓固定、吊挂横梁两端放在主梁上的方式(图2),在生产加料过程中,加料车易撞击到炉顶砌体,造成炉顶砌体的松动或垮塌,影响生产的正常进行。为此,贵冶2012年开始对4台固定式阳极炉炉顶吊挂的方式进行了改进,首先设计了新的砖型、吊挂件;其次将炉顶耐火砖的吊挂方式更改为4个螺栓固定、双卡口吊挂的方式,同时将吊挂横梁的两端在主梁上进行焊接加固(见图3)。改进后的砌体承受机械撞击的能力,抗击热胀冷缩致使炉体变形的能力得到了加强。

图2 原设计炉顶吊挂方式

图3 改进后的炉顶吊挂方式

(2)改变炉顶耐火砖材质。炉顶砌体承受高温烟气的冲刷,原设计采用直接接合镁铬砖—QZMGe-12,在4台固定式阳极炉投产后发现,炉顶砌体烧损过快,经常出现炉顶窜火、烧穿、漏烟、垮塌等现象,被迫要停炉检修。为此,贵冶将炉顶耐火砖材质更改为经过浸盐工序的电熔半再结合镁铬砖[6],这种砖强度大,抗冲刷性能较好,能够满足炉顶区域的工作要求。

4 改进效果和经济效益

(1)烟道的改进,提高了砌体的抗冲刷性能,降低了临时检修或停炉检修的次数和概率,以减少1次停炉检修来计算,约可为工厂避免690万元(2d×115t/炉×30000元/t)的产值损失。

(2)炉体熔池区、加料门、渣口、渣线区等区域炉衬的改进,增加了单炉装炉量约17吨,每年约可增加5000t阳极铜产量,约可为工厂增产1800万元。

(3)炉顶的改造成功,使得炉顶耐火材料可以坚持2个生产周期,减少了中间2次小修(每次约15层)、1次中修和4次零星检修,约为工厂降低了生产成本(43t×5000元/t)21.5万元,约节省了7.5万元的检修费用。

(4)炉体诸部位的改进,提高了反射炉炉龄(见表 1)。

表1 改进前后炉龄比较

从表1中可以看出,经过一系列的改进措施,固定式阳极炉的平均炉龄不断地取得新的突破,说明这些改进措施是卓有成效的。炉龄的提高,也为工厂带来了巨大的经济效益,以反射炉装入量120~130t,产出量115t,30000元/t为计算基准,2013年在考核炉龄310炉的基数上为工厂增加了30360万元的产值,2014年在考核炉龄336炉基数上为工厂增加了20700万元的产值,经济效益相当显著。

5 结束语

固定式阳极炉炉衬的一系列改造取得了良好的效果,为工厂提供了更稳定的炉窑砌体,降低了生产成本,提高了经济收益。但在生产过程中,固定式阳极炉烟道和炉顶在生产后期仍然会出现耐火砖松动、膨胀过大、钢结构变形、开裂、缝隙过大、窜火等影响生产的现象,需要在今后的生产维修实践过程中进一步改进,解决在生产后期碰到的瓶颈问题。

[1]李文峰. 固定式阳极炉燃烧系统的改进[J]. 铜业工程, 2013(5):25.

[2]王学涛, 曹玉春, 兰泽全. 工业炉窑节能技术[M]. 北京:化学工业出版社, 2010.

[3]贵溪冶炼厂. 贵溪冶炼厂熔炼车间培训教材(筑炉部分) [M]. 贵溪:贵溪冶炼厂, 1996:28-30.

[4]颜志刚, 李刚. 固定式精炼炉的改进[J]. 铜业工程, 2013(3):57-59.

[5]王建锋, 陈雯, 沈强华. 回转式阳极炉精炼渣物化性能分析[J]. 南方金属, 2006(5):16-18.

[6]黄文华. 回转式阳极精炼炉耐火材料的选定及设计[J]. 有色冶金节能, 2002(1):5-7.