贵溪冶炼厂2#闪速炉排烟系统的管理

2015-01-01徐东祥

徐东祥

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂(以下简称贵冶)新30万t铜冶炼工程工艺流程为闪速炉熔炼产出高品位冰铜,通过吊车运到转炉吹炼成粗铜,粗铜进一步在阳极炉中精炼,通过双圆盘浇铸机浇铸成阳极板,阳极板送电解车间电解成高纯阴极铜。

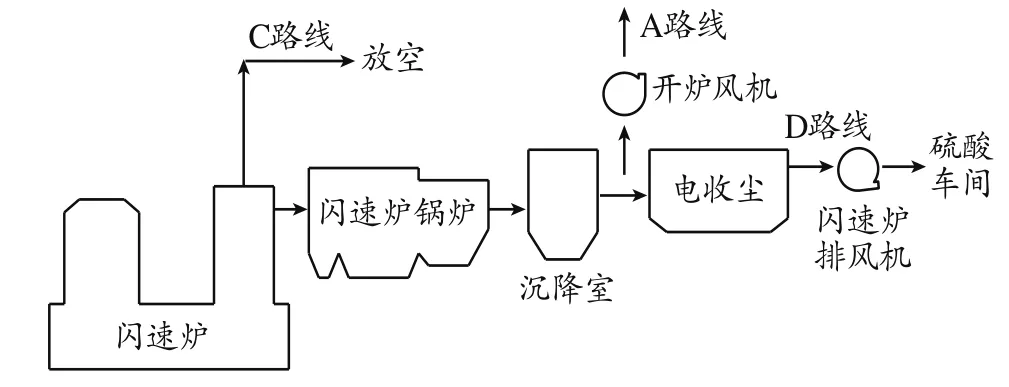

图1 闪速熔炼排烟系统工艺流程图

闪速炉渣和转炉渣通过渣包运至渣浮选车间处理,产生的渣精矿返闪速炉熔炼,而闪速熔炼产出的高温含尘烟气由上升烟道进入余热锅炉,烟气经余热回收,降温后,再通过鹅颈烟道、沉降室和电收尘进一步收尘、降温后,送往硫酸车间制酸。闪速熔炼排烟系统工艺流程如图1如示。

2 存在的问题

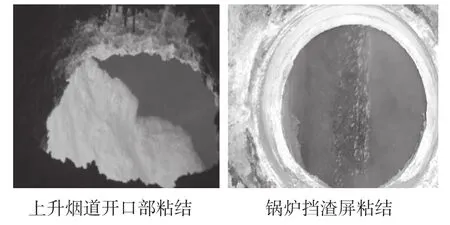

贵冶2#闪速炉自投产以来,由于混合铜精矿成份波动大、杂质元素含量高,且铜精矿品位达不到设计要求,要完成生产任务必须提高投料量,造成排烟系统故障频发,上升烟道开口部、锅炉挡渣屏、排烟烟道等烟灰粘结严重,电收尘器收尘状况不佳,在短短的一个月时间里就造成排烟风机及排烟管道堵塞严重,被迫停炉清理,同时排烟系统设备因漏风腐蚀破损相当严重。上升烟道开口部与锅炉挡渣屏烟灰粘结情况如图2所示。

闪速熔炼排烟系统(从上升烟道至硫酸工序)故障率较高,且处理时间较长,已成为影响闪速炉作业率的主要因素,制约了闪速炉装入量的提高,生产任务得不到有效保证,更为主要的是处理故障时安全隐患较大,成本较高,如2009年7月份闪速炉开口部形成“老鹰嘴”掉落砸坏炉管,清理大块及修复锅炉炉管耗时长达7天之久。

因此,在强化生产、大投料量的背景下,闪速熔炼排烟系统的管理关系到企业正常生产的进行。如何组织好生产,避免排烟系统的堵塞,减少闪速炉停炉的时间及次数,确保完成工厂的生产经营任务,是闪速熔炼技术人员面临的新挑战。

图2 上升烟道开口部及锅炉挡渣屏粘结图

3 技术方案

针对闪速熔炼排烟系统存在的问题,车间技术人员通过现场调查与分析,制定并实施了一系列措施,取得了良好的效果。

(1)针对上升烟道开口部易粘结烟灰问题,通过局部过热熔化法进行控制[1]:控制总工艺风量在26000~28000Nm3/H,同时在上升烟道东、西部各增设一烧嘴。根据开口部粘结情况,有针对性的在上升烟道东面或西面点燃烧嘴,以提高上升烟道的烟气温度。燃油量根据具体情况进行调整,主要依据锅炉入口的烟气温度而定,确保开口部足够大。

(2)利用2012年年修契机,将锅炉入口前墙及两边侧墙灰斗上部的水冷壁由原来的膜式壁管替换成Ω型翅片管。当开口部的结块掉落,砸向炉管时,普通的膜式壁管由于受力部位集中在凸起的炉管,容易造成凸起的炉管破裂而导致锅炉漏水,而Ω型翘片管的表面平坦光滑,大块砸下来时受力均匀、分散,而且炉管受到钢板的保护不易受损,降低了发生锅炉漏水的可能性,为闪速炉的安全生产提供了保障。

(3)根据贵冶一系统闪速熔炼的经验,将锅炉硫酸盐化喷枪的安装位置由原来的侧面改在锅炉入口正上方的前墙上,共有三根,呈水平排列。喷枪呈水平向下倾斜,以加强硫酸盐化风与排烟烟气紊流混合,提高烟尘硫酸盐化效果,同时可抑制上升烟道开口部的烟尘粘结,避免烟灰大块掉下砸裂锅炉炉管事故的发生。

(4)将挡渣屏及其两侧的水冷壁管全部由膜式壁管改成Ω型翅片管[3],并将挡渣屏的弹簧锤振打器由原来的两台改为三台,以提高振打除灰效果。Ω型翅片管表面光滑平坦,烟尘不易堆积,如有少量积灰也可通过弹簧锤振打装置清除,减少了人工清理挡渣屏上积灰的时间和次数,不仅提高了闪速炉的作业率,更降低了工人的劳动强度。

(5)为了适应闪速炉的高投料量,在锅炉辐射部尾部加装了一组辐射管屏,同时在对流部尾部加装了两组对流管束。通过增加锅炉的换热面积,不仅能够降低锅炉出口的排烟温度,而且能延长烟气在锅炉内部的滞留时间,提升锅炉的收尘效率,从而有效地解决了烟尘后移和烟尘结块问题[4]。

(6)在锅炉出口安装了一台氧气在线分析仪,用于在线检测闪速熔炼锅炉出口烟气中的氧气浓度,通常锅炉出口氧气浓度控制在1.5%~3%左右。锅炉出口氧气浓度与烟尘硫酸盐化程度相关联,此参数可作为二次氧量及硫酸盐化风量的调整依据。同时锅炉出口氧气浓度的变化也可反映出锅炉漏风情况,技术人员可及时查处漏点进行焊补。

(7)每天对闪速炉锅炉辐射部及对流部的烟灰进行取样分析,分析结果可在一定程度上反映出烟灰硫酸盐化效果。根据烟灰含硫量来调整二次氧量及硫酸盐化风量。通常烟灰含硫量控制在5%~7%左右,从表1如示。

(8)制酸工序废酸原液的酸度也可反映出闪速熔炼烟尘硫酸盐化情况,一般废酸原液的酸度控制在100g/L以下。若锅炉挡渣屏不粘结可以适当往下控制,以减少SO3发生率,抑制后续排烟系统设备的腐蚀[5]。

(9)针对电收尘器气流分布板易粘结的情况,对气流分布板吊挂模式进行了改造,由原来的固定式改成悬挂式挡板,以便振打能及时将粘结在气流分布板上的烟灰清理下来。

表1 闪速炉锅炉烟灰成分%

(10)针对电收尘器传动瓷瓶绝缘子室易积灰、易爬电的情况[6],将原来平板箱体绝缘子室更换成斜板绝缘子室。为避免瓷瓶掉入电场,在斜板上方增加不锈钢格板,关闭原来的绝缘子室清扫风,避免绝缘子室中烟气结露而引起绝缘瓷瓶爬电现象发生。

(11)通过调整锅炉振打周期,采用新式保温棉对锅炉人孔、沉降室等进行保温,减少了温降及漏风现象,烟气温度达到了设计值。

(12)平时做好排烟系统的查漏、焊补工作,减少漏风对排烟系统产生的腐蚀,抑制SO3的发生,减少烟气量。

4 实施效果

实施改造以后11个月以来,闪速熔炼排烟系统未出现堵塞现象,上升烟道开口部粘结受控,锅炉挡渣屏粘结的概率大大降低,电收尘绝缘子室清理次数由原来每周2次减少到每月3次,定修周期也由1个月1次延长到3个月1次,闪速炉作业率由97.02%提升到98.53%以上,稳定了闪速炉的正常生产,为工厂生产经营任务的完成提供了保障。

[1]董广刚. 祥光“双闪”上升烟道出口粘结控制实践[J]. 铜业工程,2010(4):41-43.

[2]曾达云. 闪速炉余热锅炉积灰特性及防止措施[J]. 余热锅炉,1998(2):1-7.

[3]谈河君, 宋冬根. 闪速炉余热锅炉低温腐蚀原因分析及防止措施[J].有色冶金设计与研究, 2009(4):10-12.

[4]周俊. 闪速炉废热锅炉结灰与SO3发生的原因分析[J]. 有色金属(冶炼部分), 2013(1):17-20.

[5]杨永丰, 杨辉华. 贵冶2#闪速炉排烟系统堵塞控制探讨[J]. 有色金属(冶炼部分), 2011(2):51-54.

[6]刘飞. 新30万吨闪速炉电收尘工艺过程及生产实践[J]. 有色金属(冶炼部分), 2011(2):49-50.