阳极浇铸用包子制作与烘烤方式的改进

2015-01-01马杨军

马杨军

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

江铜年产30万t铜冶炼工程设计规模为300kt/a阴极铜,冶炼工艺流程采用铜精矿蒸汽干燥—闪速熔炼—PS转炉吹炼—回转式阳极炉精炼—永久不锈钢阴极电解精炼[1]。阳极精炼工序配有2台630t回转式阳极炉和一套能力为110t/h的双圆盘浇铸机,采用重油为燃料,氧化期鼓入压缩空气,还原期鼓入液化石油气[2]。阳极炉烟气经余热锅炉回收余热后再经脱硫除尘后排放。精炼渣热态返回转炉,浇铸机浇铸出的合格阳极板经叉车运往电解车间精炼,见图1。

2 包子使用现状

阳极炉炉后浇铸作业时需1个中间包和2个浇铸包[3],每次浇铸前要对中间包和浇铸包进行烘烤。烘烤是否到位直接影响到浇铸作业,烘烤时间过短,脱水不到位,高温铜水进入包子后容易发生“翻包”现象,严重时会发生爆炸[4]。烘烤过头,浇注料容易脱落,影响浇铸作业[5]。

浇铸包、中间包一直采用LPG掺杂用风烘烤,这种操作方式存在多种弊端:主要为LPG消耗量大,成本高。易产生低空污染,不利于清洁化生产。要达到节能降耗,实现清洁生产,需做改进。

3 影响包子质量和LPG烘烤成本高的因素分析

影响包子质量和LPG烘烤成本高的因素,综合分析主要有以下四方面:

图1 江铜年产30万t铜冶炼阳极炉流程图

(1)制作不规范。在包子内拌料制作,耐火材料底部积水多,烘烤前放置在常温区域,水分难自然蒸发。

(2) 包子底部定型耐火砖致密度高,水分难析出。

(3)LPG烘烤局部温度高,水蒸气急剧析出导致耐火料开裂。

(4)LPG烘烤,热利用率低,LPG浪费量大。

4 包子制作方式改进

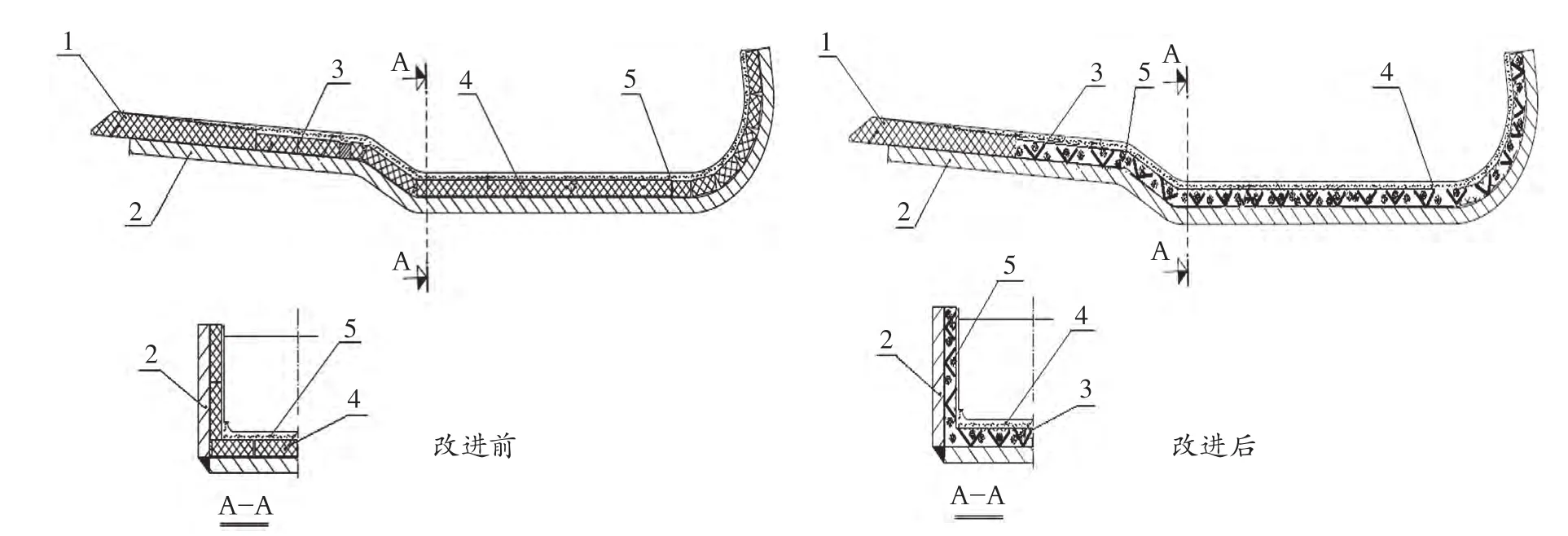

包子内原采用定型砖砌筑,砖表层敷镁铬质捣打料[6]。通过改进,取消内衬砖改焊筋爪,敷与砖同等厚度的镁铬质纤维料,用纤维料替代耐火砖,见图2、图3。

图2 中间包改进前后对比图

图3 浇铸包改进前后对比图

5 烘烤装置改造

改变原烘烤模式,增设一套电加热装置,见图4。该设备利用水份在100℃以上可汽化的特性,将工件(中间包、浇铸包)通过平移车装入炉膛进行加热,使工件上的水份在高温下挥发,再通过烘箱顶部的两个排气孔将水蒸气排出炉外,达到对工件的烘干作用。

图4 烘箱结构图

6 实施效果

6.1 包子制作方法改进

利用包子内衬耐火材料物理性质相同的特性,烘烤时水分能均匀析出,避免局部过热导致耐火材料开裂,影响包子质量。实施改进后浇铸故障率大幅降低。

6.2 单炉烘箱用电量

烘箱4h左右内内部温度能达到设定值,由表1可看出,单炉烘箱用电量为494.85kW·h。

表1 单炉平均用电量(实际电量为电表读数1×40)

6.3 LPG用量对比

从表2与表3对比可以看出,传统LPG烘烤,每炉次烘烤LPG使用约为141.9Nm3,使用烘烤箱后,LPG用量为65Nm3,单炉节约LPG量76.9Nm3。

表2 未使用烘箱前单炉烘烤LPG用量

表3 使用烘箱后单炉烘烤LPG用量

6.4 改造后产生的经济效益

纯LPG比重为2.5kg/Nm3,单价6300元/t,烘烤LPG为LPG与空气1∶1混合气体。工业用电计0.7元/kW·h。

单炉全用气烘烤成本:

(141.9÷2)×2.5×6300÷1000=1117.5 元

单炉用气节约成本:

(76.9÷2)×2.5×6300÷1000=605.6 元

单炉用电成本:494.85×0.7=346.4元

单炉节省成本:605.6-346.4=259.2元

7 结语

通过包子制作方法改进和烘烤设施改造,保障了浇铸作业稳定,实现了清洁生产。同时能耗指标、冶炼成本均有所下降。该方法在同行业具有一定的推广价值。

[1]邓敏隶. 贵冶新30万吨阳极炉工序循环水系统[J]. 铜业工程,2008(1):33-34,53.

[2]朱泽祖. 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社. 2002:454.

[3]袁春风, 屈勇. 铜圆盘定量浇铸系统故障分析与排查[J]. 铜业工程,2013(5):42-43.

[4]张伟旗, 童想胜. 回转式阳极炉常见故障诊断与处理的探讨[J]. 中国有色冶金, 2011(6):45-48.

[5]陈长顺. 提高铜的火法精炼阳极质量实践[J]. 有色金属再生与利用,2006(3):26-26.

[6]朱泽祖. 贺家齐. 现代铜冶金学[M]. 北京:科学出版社. 2003. 460-466.